Окраска узлов и деталей тракторов методом струйного облива

На Алтайском тракторном заводе Ростовским на-Дону НИИТМ совместно с заводом отлажена и пущена в промышленную эксплуатацию линия окраски узлов и деталей тракторов методом струйного облива. Линия (проект «Гипротракторосельхозмаш») состоит из подвесного конвейера, 6-секционного струйного агрегата фосфатирования с конвекционной паровой сушильной камерой, двух окрасочных установок струйного облива (УСО) и двух терморадиационно-конвекционных сушильных камер с электрическим обогревом.

Одной из особенностей линии является большая номенклатура окрашиваемых изделий — более 300 наименований. Их развеска осуществляется на специально разработанных подвесках трех типов, мелкие детали окрашиваются в связках.

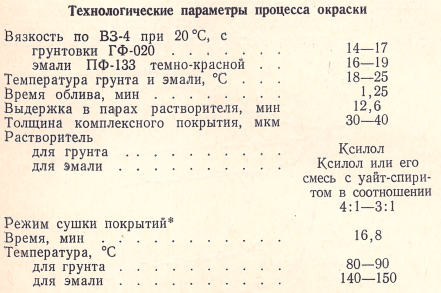

Следует отметить простоту внедренной рецептуры фосфатирования для подготовки поверхности изделий под окраску. Состав (г/л): монофосфат цинка 40—45; нитрат натрия 40—45, пирофосфат натрия 1. Режимы: температура раствора 75—80 °С, давление струй 1,5—2,5 кгс/см2, продолжительность 1—2 мин; общая кислотность 43—45 точек, вырабатываемость до 20 точек. Применяемые лакокрасочные материалы — грунтовка ГФ-020 и эмаль ПФ-133 темно-красная. УСО для грунтовки и окраски конструктивно одинаковы и представляют собой проходные камеры с превышением выходного проема над входным на 3,5 м. Пол-лоток в установках имеет V-образную форму с углом наклона 10° в сторону зоны облива; боковые стенки туннеля застеклены. Каждая УСО оборудована двумя системами пожаротушения — автоматической составом «3,5» и установкой паротушения с кнопочным включением.

Вентиляционная система имеет ряд оригинальных, отличных от получивших распространение конструктивных решений: завеса на выходе всасывающе-нагнетательного типа без выброса в атмосферу, скорость выпуска воздуха из нагнетательных коробов может достигать 12 м/с. При отладке завесы скорость выпуска воздуха установили 1.5 м/с, так как при больших скоростях происходило выбивание паровоздушной смеси через входной проем даже при работающей со скоростью до 2 м/с всасывающей завесе. Системы рециркуляции и выброса избытка паровоздушной смеси в атмосферу выполнены раздельными, что имеет определенное преимущество перед совмещенным исполнением — независимость режима работы системы рециркуляции от вытяжной системы. Вытяжная вентиляция имеет вентилятор типа Ц9-57 № 4 производительностью 4000 м3/ч, который обеспечивает 16-кратный часовой обмен объема УСО. Всасывающий короб расположен вдоль лотка внутри туннеля.

Для окраски изделий в зоне облива установлено 6 контуров: по два стационарных боковых с каждой стороны и два с нижней краскоподачей, из них один неподвижный и один подвижный с пневматическим приводом. Боковые контуры разбиты по высоте на две самостоятельные секции, которые представляют собой коллекторы из трех вертикальных стояков с соплами (сопла круглые, шарнирные). Для удобства обслуживания контуров вдоль стен камеры облива установлены решетчатые настилы. Цепь конвейера защищена от попадания краски специальным кожухом.

Промывная система УСО выполнена в виде труб с щелевыми насадками, расположенными с двух сторон лотка туннеля. Из-за большой длины последнего промывная система разбита на 4 самостоятельных секции; кроме того, имеется специальная секция промывки стен зоны облива и лотка входного тамбура.

Все основные узлы гидросистемы — баки, насосы, фильтры и теплообменник размещены в приямке под установками. В системе краскоподачи каждой УСО предусмотрен резервный бак емкостью 0,8 м3 для перекачки краски (растворителя) на период чистки основных баков. Насосы краскоподачи (выполнены по чертежам «Гипротракторосельхозмаш») шестеренчатые с внутренним зацеплением типа ЗИЛ. Опыт эксплуатации такого типа насосов выявил ряд их преимуществ перед получившими большое распространение в системах краскоподачи УСО вихревыми (n = 1450 об/мин) и особенно центробежными (n = 2800 об/мин) типами насосов. Эти преимущества заключаются в меньшем вспенивании и расслаивании пигментной части лакокрасочного материала, а также в практическом отсутствии разогрева краски при длительной работе.

Для управления процессом окраски на каждой УСО установлено по 62 крана разных типов и назначения. Каждому крану присвоен свой номер и разработана рациональная система пользования ими, позволившая значительно упростить обслуживание установок. Например, положение кранов работающих контуров зоны облива определено при наладке и не требует частого изменения; включение— выключение контуров производится специальным краном на коллекторе и т. п.

Рис. 1. Контуры облива верхние по проекту (1) и после переделки (2)

При отладке УСО большое внимание было уделено полному прокрашиванию всей номенклатуры изделий и получению качественного по внешнему виду Пк. Лучшее прокрашивание было достигнуто изменением конструкции верхних контуров (рис. 1), что позволило увеличить обильность облива всего изделия. На качество Пк влияет расположение изделий на подвесках, температура поступающих на окраску изделий и вязкость материала. Образцы оптимальной развески, обеспечивающей полное стекание избытка краски и невозможность соприкосновения деталей, даны на рис. 2.

Рис. 2. Расположение изделий на подвесках неправильное (1) и правильное (2)

Экспериментально установлено, что максимальная температура окрашиваемых деталей — 35— 40 °С. Чтобы обеспечить ее, пришлось снизить температуру сушки грунта со 140—150 °С по проекту до 80—90 °С, так как камеры охлаждения на линии не предусмотрены. Для поддержания требуемой вязкости краски на каждой УСО смонтирована специальная установка полуавтоматической непрерывной регулировки вязкости, разработанная НИИТМ.

Внедрение описанной линии на Алтайском тракторном заводе позволило значительно повысить производительность труда, высвободить 22 рабочих, сократить расход грунта и эмали в среднем на 35%, улучшить качество покрытия, повысить культуру производства. Годовой экономический эффект от внедрения линии 41470 руб.

Авторы: Н. А. Масляев, А. И. Дубовик, Б. X. Бершадская, В. В. Корчагин, В. С. Фрейдлина, А. И. Ярош, Н. Н. Стумбра

Дата добавления: 2025-02-09; просмотров: 747;