Система автоматического регулирования температуры перегрева паров хладагента в испарителе.

Отвод теплоты из охлаждаемой среды происходит в испарителе в результате кипения хладагента при более низкой температуре. От того, насколько полно для отвода теплоты используются возможности испарителей, зависит эффективность работы всей холодильной установки. Чем больше активная площадь поверхности, через которую жидкий хладагент поглощает теплоту из охлаждаемой среды, тем больше он ее отведет.

Теоретически максимальная холодопроизводительность испарителя будет при полном его заполнении жидким хладагентом. Однако полное заполнение теплообменного аппарата жидким хладагентом невозможно, поскольку при кипении образуется пар, который займет часть полезного объема испарителя. С другой стороны, полное заполнение не нужно и даже вредно, так как часть жидкого хладагента, не успевшего выкипеть в испарителе, попадет через всасывающий трубопровод в компрессор. Это вызовет влажный ход компрессора, резкое снижение его холодопроизводительности и создаст условия для гидравлического удара.

Для эффективной работы всей холодильной установки в целом требуется такое максимальное заполнение испарителей, при котором жидкий хладагент успеет выкипеть и во всасывающую магистраль поступит в парообразном состоянии.

Снижение заполнения испарителя жидким хладагентом приведет к увеличению объема, занятого его парами. Пар, ввиду низкого коэффициента теплоотдачи, значительно меньше отводит теплоту, чем жидкий хладагент в процессе кипения, поэтому холодопроизводительность испарителя понизится. Поглощая теплоту, пар выходит из испарителя перегретым до температуры tвых, где температура перегрева

∆tп = tвых. – t0, (5.10)

где t0 - температура кипения, °С.

Чем меньше жидкого хладагента в аппарате, тем больше будет перегрев его паров. Поэтому по перегреву паров хладагента оценивают степень заполнения испарителя жидким хладагентом.

Степень заполнения испарителя жидким хладагентом сохранится постоянной, если количество подаваемого хладагента будет равно выкипевшему хладагенту. Возрастание теплового потока на аппарат приведет к более интенсивному парообразованию и увеличению занимаемого в нем объема пара. При неизменной подаче заполнение испарителя жидким хладагентом в этом случае уменьшится. Очевидно, что для поддержания заданной степени заполнения испарителя жидким хладагентом при изменении теплового потока должна меняться и подача хладагента в испаритель.

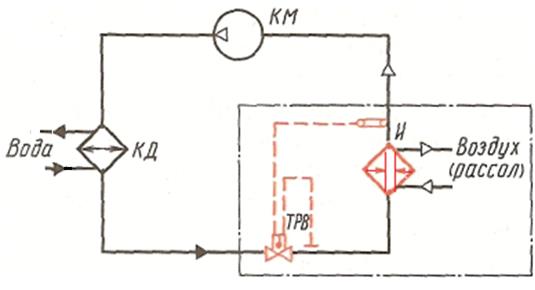

Для современных хладагентов при их бурном кипении основным показателем степени заполнения является перегрев паров хладагента на выходе из испарителя. Этот принцип использован в системе автоматического регулирования, изображенной на рис.5.10.

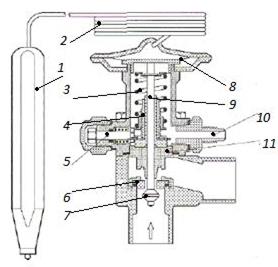

Рис.5.10. Система автоматического регулирования температуры перегрева паров хладагента в испарителе.

В ней объектом регулирования является испаритель И, а автоматическим регулятором, конструктивно выполненным совместно с регулирующим органом,— терморегулирующий вентиль (ТРВ). ТРВ обеспечивает регулирование (поддержание постоянным) перегрева паров хладагента ∆tп на выходе из испарителя И, тем самым поддерживая неизменной степень заполнения теплообменного аппарата жидким хладагентом. При повышении перегрева регулятор увеличивает подачу хладагента в испаритель, при снижении — уменьшает.

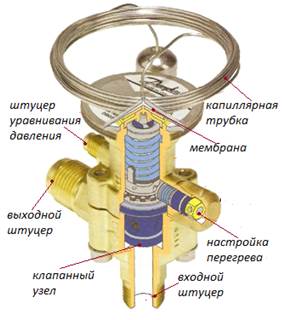

Для определения температуры перегрева, температуру кипения хладагента в выражении (5.10), также как и температуру на выходе из испарителя, оценивают по значениям давления насыщенных паров, которым они соответствуют. В зависимости от места отбора давления кипения агента различают ТРВ с внутренним и внешним уравниванием давления. Рассмотрим принцип работы ТРВ с внутренним уравниванием давления(рис. 5.11).

Пусть ТРВ работает на испаритель И с малым гидравлическим сопротивлением. Тогда давление хладагента при движении внутри змеевика будет практически одинаковым, а значит, одинаковой будет и температура его кипения. Температура паров хладагента на выходе из испарителя оценивается давлением насыщенных паров в термобаллоне 7. Мембрана 5 сравнивает действие двух противоположно направленных сил: сверху от давления паров в термосистеме pвах, состоящей из термобаллона 7 и капиллярной трубки 6, снизу – от давления кипения на входе в испаритель p0 плюс усилие затяга настроечной пружины 2, задающее перегрев паров.Давление pвых зависит от температуры хладагента на выходе из испарителя, давлению р0 соответствует температура кипения t0 хладагента. Таким образом, с помощью разности давления ∆р=рвых—р0 ТРВ косвенно определяет перегрев ∆tп = tвых — t0.

Рис. 5.11. Принципиальная схема ТРВ

При увеличении теплового потока на испаритель повышается температура паров хладагента на выходе из него. Давление в термобаллоне 7 возрастает и передается по капиллярной трубке 6 в верхнюю полость над мембраной 5. Перепад давления ∆р на мембрану увеличится и через шток 3 вызовет дальнейшее открытие клапана 1. Подача агента в испаритель возрастет. Необходимо отметить, что увеличение открытия клапана 1, а значит и возрастание подачи жидкого хладагента в испаритель возможно только при росте перепада давлений на мембрану, т. е. перегрева.

Наоборот, при снижении теплового потока температура паров хладагента на выходе из испарителя понизится. Перепад давлений ∆р, действующий на мембрану 5, уменьшится, и клапан 1 под действием пружины 2 убавит подачу агента в испаритель. Перегрев паров на выходе из испарителя начнет возрастать. Однако новое установившееся значение перегрева паров будет меньше прежнего, так как прикрытому положению клапана 1 должен соответствовать меньший перепад давлений, воздействующий на мембрану.

Таким образом, заданный перегрев паров в испарителе поддерживается терморегулирующим вентилем не строго постоянным, а в некоторых пределах, причем каждому значению подачи хладагента соответствует строго определенный перегрев.

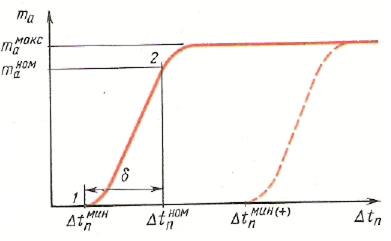

Зависимость регулируемого параметра (перегрева паров ∆tп) от подачи хладагента та изображается статической характеристикой ТРВ (рис.5.12.). На ней точка 1 соответствует минимальному перегреву ∆tпмин, при котором ТРВ начнет открываться. Для этой точки характерно закрытое положение клапана 1 (см. рис. 5.11) при равенстве усилий, действующих на мембрану 5 . Указанный перегрев называется перегревом начала открытия, или закрытым перегревом. Величина закрытого перегрева зависит от затяга пружины 2. Чем больше затяг, тем больший перегрев паров в испарителе потребуется для начала открытия клапана 1. При максимально сжатой пружине статическая характеристика сместится эквидистантно в крайнее правое положение (показана прерывистой линией). Точка 2 на статической характеристике определяет значение регулируемого параметра при номинальной подаче хладагента (mаном = (75 - 85%)mамакс) mаном.

Рис. 5.12. Статические характеристики ТРВ.

Разность δ = ∆tпном — ∆tПмин, называемая неравномерностью регулирования, показывает, на сколько меняется регулируемый перегрев при изменении подачи хладагента на испаритель от минимального до максимального значения. Неравномерность регулирования присуща каждому ТРВ, зависит от его конструкции, жесткости пружины и рода хладагента и лежит в пределах от 3 до 10°С. Глубина настройки ТРВ (4 - 8 )°С характеризуется разностью ∆tпмин(+) и ∆tпмин соответственно при полностью затянутой и ослабленной пружине.

Приведенные статические характеристики ТРВ приводятся для определенной температуры кипения и определенного давления в конденсаторе. Понижение температуры кипения увеличивает неравномерность регулирования перегрева (статическая характеристика будет более пологой). Это обусловлено характером кривой давления насыщенных паров хладагента.

Рассмотренный способ регулирования перегрева предполагает незначительное изменение давления хладагента по ходу испарителя, при котором температура кипения практически постоянна. В случае питания испарителя, имеющего повышенное гидравлическое сопротивление, давление кипения p0 при движении хладагента по аппарату падает. По мере падения давления снижается и температура кипения t0. Понижение температуры t0 в конце процесса кипения вызовет падение температуры паров агента на выходе из испарителя tвых. Это изменение отразится на снижении давления pвых над мембраной. Разность давлений на мембрану ∆р=рвых — p0 уменьшится и клапан 1 прикроется. При равных тепловых потоках в этом случае подача на испаритель убавится, а значит ухудшится заполнение испарителя жидким хладагентом. Следовательно, ТРВ с внутренним уравниванием давления не сможет обеспечить качественное заполнение испарителя с высоким сопротивлением.

Чтобы оставить неизменной подачу хладагента в испаритель с повышенным гидравлическим сопротивлением, нужно сохранить прежний перепад давлений ∆р=рвых — p0 на мембрану. Разность ∆р сохранится постоянной, если уменьшаемое и вычитаемое изменятся на одно и то же значение. Из-за высокого сопротивления в испарителе уменьшается давление в термосистеме рвых, действующее на мембрану сверху. Поэтому для сохранения прежней подачи нужно уменьшить и давление, подводимое к мембране снизу.

Подобное решение реализовано в ТРВ с внешним уравниваниемдавления. В регуляторе перегрева этого типа мембрана изолируется от хладагента, поступающего в испаритель, сальником 4 (на рис. 5.11. показан прерывистыми линиями). Изолированная нижняя полость соединяется трубкой 8 (показана прерывистой линией) с хладагентом на выходе из испарителя, около места крепления термобаллона 7. Таким образом, к мембране снизу подводится давление, пониженное на величинц гидравлического сопротивления в испарителе. В отличие от ТРВ с внутренним уравниванием давления перепад ∆р на мембрану сохранится прежним. Клапан 1 также не изменит своего положения. Подача и заполнение испарителя жидким хладагентом останутся неизменными. Гидравлическое сопротивление испарителя определяется его типом и назначением.

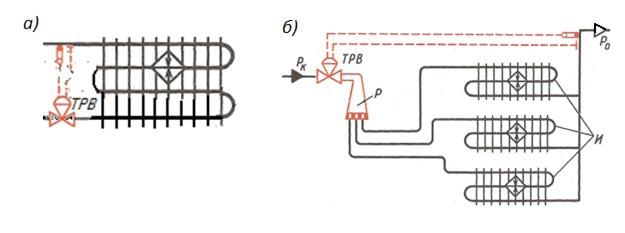

Так, испарители непосредственного охлаждения воздуха имеют малое гидравлическое сопротивление (падение давления около 10 кПа). Поэтому его питание может осуществляться терморегулирующим вентилем с внутренним уравниванием. Подобные испарители выполняются в виде батарей с конвективным движением воздуха (рис. 5.13, а).

Рис. 5.13. Принципиальные схемы автоматического регулирования перегрева паров в испарителе

Воздухоохладители с принудительным обдувом (рис. 5.13,6) изготовляются для параллельно соединенных секций. Гидравлическое сопротивление всех секций практически различно, что приводит к их неравномерному заполнению при питании от одного ТРВ. Равномерное распределение подачи в этом случае достигается введением распределителя Р с большим гидравлическим сопротивлением.

Распределители (рис. 5.14) представляют собой устройства с каналами малого диаметра, от которых хладагент поступает к секциям испарителя.

Рис. 5.14. Распределители жидкости типа RD фирмы «Данфосс» а) –внешний вид; б) – разрез;

1 – конус; 2 – распределительная насадка; 3 – стопорное кольцо; 4 – диаметр распределительной насадки.

Так, если гидравлическое сопротивление секций испарителя 1,0; 2,0 и 3,0 кПа, то в последний аппарат из-за большой относительной разности сопротивлений поступит значительно меньше хладагента, чем в первый. Если в рассмотренном примере установить распределитель с гидравлическим сопротивлением 100 кПа, это даст сопротивление соответственно 101, 102 и 103 кПа на каждую секцию испарителя, и незначительная относительная разность сопротивлений обеспечит равномерную подачу хладагента по всем секциям. Полученная равномерность подачи достигается определенной ценой: введение дополнительного сопротивления снижает холодопроизводительность ТРВ на 20—30%. Очевидно, что питание подобных испарителей осуществляется ТРВ с внешним уравниванием давления.

Часто в системах автоматического регулирования заполнения испарителей жидким хладагентом для объектов, требующих точного поддержания температуры перегрева паров хладагента на выходе из испарителей (например, на рефрижераторных судах, перевозящих бананы) применяется система термоэлектрической коррекции (рис. 5.15).

Рис. 5.15. Принципиальная схема термоэлектрического корректора работы ТРВ

Как отмечалось выше, при неизменном задании перегрева на ТРВ, большей тепловой нагрузке на испаритель соответствует больший перегрев паров хладагента в нем, так как для увеличения подачи ТРВ требуется повышенная температура паров на выходе из испарителя. Это ведет к меньшему заполнению аппарата жидким хладагентом и снижению эффективности теплообмена в самый нужный момент — при высоких тепловых потоках. На трубопроводе 1 подачи жидкого хладагента в воздухоохладитель 3 установлен ТРВ 2, термобаллон 7 которого с термоэлектрической батареей 9 закреплен на выходе 8 из испарителя. Баллон и термобатарея изолированы от окружающего воздуха теплоизоляцией 10. При повышении температуры на одном из датчиков 5 более чем на 0,5 °С электронный блок 6 даст сигнал на соответствующий подогрев батареи 9, имитируя больший перегрев пара на выходе из воздухоохладителя. ТРВ увеличит подачу жидкого хладагента без возрастания перегрева паров, а значит, без уменьшения заполнения испарителя жидким хладагентом. С понижением температуры в трюме 4 батарея 9 в соответствии с сигналом от блока 6 охладит термобаллон 7, имитируя меньший перегрев. ТРВ уменьшит подачу жидкости.

Таким образом, термоэлектрическая батарея 9 играет роль усилителя корректора, позволяющего поддерживать заданное заполнение воздухоохладителя жидким хладагентом, практически не зависящим от тепловой нагрузки.

В заключении рассмотрим широко распространенные в судовых холодильных установках типы терморегулирующих вентилей.

а) б)

а) б)

Рис. 5.16 а), б). Терморегулирующий вентиль типа TE2 фирмы «Данфосс».

1 – термобаллон; 2 – капиллярная трубка; 3 – мембрана; 4 – пружина; 5 – седло с дросселем; 6 – игольчатый клапан; 7 – сменный клапанный узел; 8 – фильтр; 9 – корпус; 10 – втулка; 11 – винт настройки перегрева;

Термочувствительная система ТРВ состоит из термобаллона 1, заполненного в зависимости от диапазона температуры кипения твердым наполнителем либо жидкостью (см .п. 7.7.5), капиллярной трубки 2 и полости над мембраной 3. Жидкий хладагент поступает в терморегулирующий вентиль через фильтр 8 сменного клапанного узла 7, который предохраняет дроссельное отверстие ТРВ от засорения. Клапан и седло изготовлены из специального сплава с высокими износостойкими характеристиками. Проходя через отверстие в седле 5, хладагент дросселируется от давления конденсации до давления кипения. Образовавшаяся холодная парожидкостная смесь по выходному штуцеру направляется в испаритель, а также в полость под мембрану. При снижении теплового потока падает температура паров хладагента на выходе из испарителя, а значит и температура термобаллона 1, в результате чего уменьшается перепад давления, действующего на мембрану 3. Под действием пружины 4 и втулки 10 клапанный узел уменьшает подачу жидкого хладагента в испаритель. Увеличение теплового потока вызовет возрастание температуры перегрева и рост давления в термобаллоне 1. В свою очередь это приведет к повышению перепада давления на мембрану и увеличению подачи жидкого хладагента в испаритель. Перегрев в испарителе можно изменять винтом 11.

Терморегулирующие вентили с внешним уравниванием давления применяются для испарителей с распределителем жидкости.

а) б)

Рис. 5.17 ,а), б). Терморегулирующие вентили TE 12/TE20 фирмы «Данфосс».

1 – термобаллон; 2 – капиллярная трубка; 3 – пружина; 4 – гайка; 5 – винт настройки перегрева; 6 – седло; 7 – клапан; 8 – мембрана; 9 – шток клапана; 10 – штуцер внешней уравнительной линии; 11 – сменный клапанный узел.

Пары хладагента, выходящего из испарителя, по уравнительной трубке через штуцер 10 поступают под мембрану 8. Сверху на мембрану действует давление от термосистемы (термобаллон 1, капиллярная трубка 2 и полость над мембраной), соответствующее температуре перегретых паров хладагента на выходе из испарителя. С увеличением перегрева возрастает разность давлений на мембрану 8, которая, преодолевая усилие сжатия пружины 3, прогибается вниз, увеличивая открытие клапана 7. Хладагент из конденсатора поступает в ТРВ снизу, дросселируясь в отверстии седла 6, и проходит в испаритель. Клапанный узел 11 изолирует пары хладагента в испарителе от полости под мембраной. Перегрев начала открытия задается натяжением пружины 3. При повороте винта настройки перегрева 5 по часовой стрелке перемещается гайка 4 по направляющим корпуса вверх. Сжатие пружины 3 увеличивает закрытый перегрев, что уменьшает подачу хладагента в испаритель.

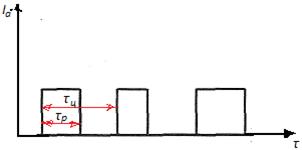

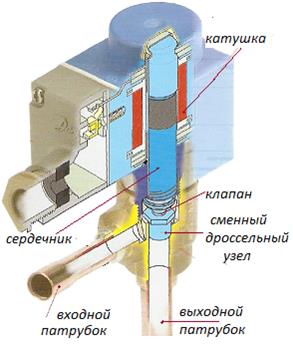

В начале ХХI века для регулирования перегрева в испарителях появились электронные ТРВ типа AKV разработанные фирмой «Данфосс», работа которых основана на принципе пульсирующей модуляции (рис.5.18 )

Рис. 5.18. Принцип пульсирующей модуляции.

В течение периода, равного 6 с, клапан совершает цикл открытия-закрытия. В зависимости от нагрузки на испаритель время открытия клапана (τр), в течение всего цикла (τц) различное. Более высокой нагрузке на испаритель соответствует и большее время открытия клапана.

Электронные ТРВ типа AKV (рис. 5.19) имеют ту же конструкцию, что и электромагнитные соленоидные вентили с некоторыми изменениями, повышающими долговечность и надежность конструкции. В частности, примененная система гидравлического демпфирования в сочетании с изготовлением седла и подушки клапана из специального пластика, обладающего значительной механической прочностью, позволили существенно повысить их стойкость к кавитации и надежность в работе, а тефлоновые направляющие сердечника клапана - уменьшить зазор между ним и гильзой.

Рис. 5.19 . Электронный расширительный вентиль типа AKV фирмы «Данфосс».

1 - входной патрубок; 2 - выходной патрубок; 3 -дроссельная вставка; 4 –клапан; 5 - подушка клапана; 6 – сердечник; 7 - прокладка; 8 - катушка;

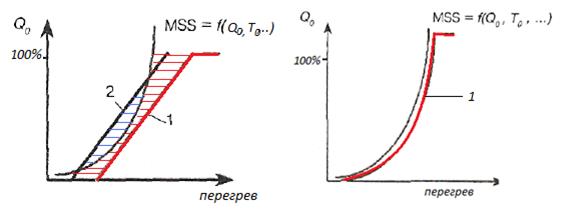

Надежная и эффективная работа холодильной установки с традиционным механическим ТРВ будет только в том случае, когда его статическая характеристика (рис.5. , красная линия 1) при любых режимах эксплуатации не пересекает кривую минимального стабильного перегрева (Minimum Stable Superheat - MSS) своего испарителя , иначе требуется его настройка(см.п. 7.7.5).

а) б)

Рис. 5.20 а) – положение статической характеристики (1, 2) механического ТРВ и б) – положение статической характеристики (1) электронного ТРВ относительно кривой MSS.

Эта кривая MSS показывает минимальный стабильный перегрев, необходимый для устойчивой работы холодильной установки в зависимости от нагрузки на испаритель. Как видно из рис. 5.20 , при максимальной нагрузке на испаритель система работает со слишком большим перегревом (показанным красными штрихованными линиями), что снижает холодопроизводительность установки. Уменьшение статического перегрева (линия 2, рис. 5.20 ,а) позволит повысить холодопроизводительность при максимальной нагрузке, однако любое снижение нагрузки на испаритель вызовет работу во «влажной, нестабильной зоне» слева от кривой MSS (показана синими штрихованными линиями) с возникновением нежелательных пульсаций давления, которые могут привести к попаданию неиспарившегося жидкого хладагента в линию всасывания.

Использование электронных расширительных вентилей позволяет изменить форму статической характеристики ТРВ (рис. 5.20 ,б), реализовать адаптивное регулирование перегрева и добиться того, чтобы заданный перегрев следовал за линией MSS при любых нагрузках, обеспечивая при этом надежную и эффективную эксплуатацию холодильной установки.

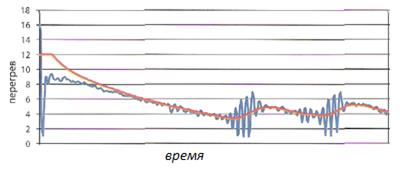

Для измерения перегрева используют датчик температуры выходящего из испарителя хладагента и преобразователь давления, измеряющий давление кипения. Адаптивное регулирование перегрева с помощью электронных ТРВ типа AKV показано на рис. 5.21 .

Контроллер, воздействуя на работу вентиля посредством пульсирующей модуляции, плавно уменьшает значение перегрева , пока амплитуда колебания давления не будет превышать определенного значения. Когда амплитуда колебаний превысит допустимый уровень, перегрев станет плавно увеличиваться, пока не будет достигнут стабильный режим работы. Таким образом, обеспечивается максимально эффективный перегрев в испарителе на всех режимах работы.

Рис.5.21 . Адаптивное регулирование перегрева.

Для управления электронными расширительными вентилями (до 4-х) служит электронный контроллер семейства AK 2, который дополнительно отслеживает обмерзание испарителя и проводит оттайку по необходимости.

При включении функции оттайки по необходимости контроллер вычисляет во время работы величину расхода воздуха для нормально работающего испарителя и сверяет ее с фактическим расходом воздуха конкретного испарителя. При уменьшении расхода воздуха последовательно выдает три сообщения:

• малое обмерзание испарителя

• среднее обмерзание испарителя

• сильное обмерзание испарителя

•

Рис. 5.22. Контроллер семейства AK2

При среднем обмерзании обслуживающий персонал может самостоятельно решить, должен ли контроллер проводить дополнительную оттайку или будет достаточно предупреждения о нарастании льда. В случае, если дополнительная оттайка не привела к увеличению расхода воздуха, контроллер выдает сообщение о проблеме с производительностью испарителя, при получении которого обслуживающие специалисты должны дополнительно обследовать и проанализировать его работу.

Дата добавления: 2016-06-29; просмотров: 8118;