Системы автоматического регулирования температуры кипения хладагента

Испарительная система судовой холодильной установки включает все испарители охлаждаемых объектов в совокупности с трубопроводами от дроссельных устройств (ТРВ) до всасывающего клапана (коллектора) компрессора включительно. Как правило, испарители для камерах, имеющих сходные температуры хранения скомпонованы в две группы – плюсовые или минусовые - каждая из которых соединена напрямую со всасывающим трубопроводом компрессора. Подобное разделение позволяет иметь для каждой группы испарителей свою оптимальную температуру кипения хладагента, которая должна быть меньше самой низкой температуры хранения продуктов в этой группе помещений, но не настолько, чтобы нарушалась технология их хранения или снижалась экономичность работы холодильной установки.

При снижении тепловой нагрузки уменьшается объем производимого испарителями пара в единицу времени. Если холодопроизводительность компрессора останется прежней, то давление на всасывании начнет падать, а следовательно, начнет понижаться и температура кипения хладагента. Падение давления на всасывании вызовет уменьшение плотности, а значит и удельной объемной холодопроизводительности агента, что приведет к самопроизвольному снижению холодопроизводительности компрессора. Давление всасывания будет падать до тех пор, пока холодопроизводительность компрессора не снизится до уровня уменьшенной холодопроизводительности испарительной системы. Новый установившийся режим работы холодильной установки будет протекать при пониженном давлении всасывания компрессора, а значит и пониженной температуре кипения хладагента. Подобное понижение температуры кипения нежелательно, так как снижает экономичность работы холодильной установки, увеличивает усушку продуктов и может вызвать порчу груза.

Вместе с тем рост теплового потока на испарительную систему вызовет более интенсивное парообразование хладагента. При неизменной холодопроизводительности компрессор не успеет отвести образовавшиеся пары. Давление на всасывании начнет расти, увеличивая плотность, а значит и удельную объемную холодопроизводительность агента. Холодопроизводительность компрессора также будет увеличиваться до тех пор, пока не станет равной новой холодопроизводительности испарительной системы. Новый установившийся режим будет протекать при повышенном давлении всасывания, а значит и повышенной температуре кипения хладагента. Возрастание теплового потока на испарительную систему может вызвать такое увеличение температуры кипения, при которой холодильная установка не сможет обеспечить отвод теплоты из охлаждаемых помещений, а значит и требуемый в них температурный режим.

Задачей автоматического регулирования температуры кипения является поддержание заданной температуры кипения хладагента, обеспечивающей благоприятные условия хранения груза при экономичной работе холодильной установки. Температура кипения должна быть меньше самой низкой температуры хранения груза, но не на столько, чтобы нарушалась технология его хранения.

Регулирование температуры кипения агента t0 обычно сводится к поддержанию постоянного (с точностью до заданных пределов) давления ра на всасывании компрессора, поскольку оно практически не отличается от давления кипения в испарителях, а значит, однозначно определяет и температуру кипения хладагента.

Давление р0 будет постоянным, если объем пара, образующийся при кипении хладагента во всех испарителях в единицу времени, будет равен объему пара, отводимому компрессором за то жевремя, т. е. суммарная холодопроизводительность всех испарителей должна быть равна холодопроизводительности компрессора

∑Qи = Q0 (5.10)

Холодопроизводительность поршневого компрессора Q0 (кВт)

Q0 = bznλqvVh (5.11)

где b — коэффициент рабочего времени компрессора; z — число цилиндров в компрессоре; n — частота вращения, с-1; λ — коэффициент подачи; qv — удельная объемная холодопроизводительность, кДж/м3; Vh — объем цилиндра компрессора, м3.

Согласно выражению (5.11) холодопроизводительность компрессора можно изменять следующими сомножителями:

коэффициентом рабочего времени b (способ пуск — остановка);

числом цилиндров z (путем их отключения) ;

удельной объемной холодопроизводительностью qv (дросселированием на всасывании) ;

частотой вращения п;

коэффициентом подачи λ(байпасированием — перепуском части сжатых паров на сторону всасывания через байпас).

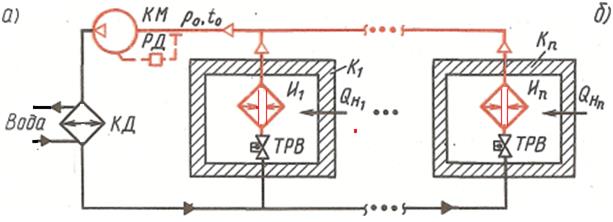

Способ пуск — остановка компрессора (рис.5.23.) характеризуется периодическими включениями и выключениями компрессора под действием реле давления РД. В этом случае компрессор работает как двухпозиционный регулирующий орган.

Рис. 5.23. Принципиальная схема регулирования температуры кипения хладагента методом «пуск – остановка» компрессора.

Автоматический регулятор, в качестве которого используют реле давления (другое название - прессостат) РД, постоянно измеряет давление р0 на всасывании компрессора и сравнивает его с заданным рзад. При изменении тепловой нагрузки на объект регулирования — испарительную систему — изменяется значение регулируемого параметра р0. В зависимости от сигнала рассогласования х = рзад — Р0 регулятор изменяет холодопроизводительность компрессора таким образом, чтобы восстановить заданное значение давления всасывания р0=р3ад.

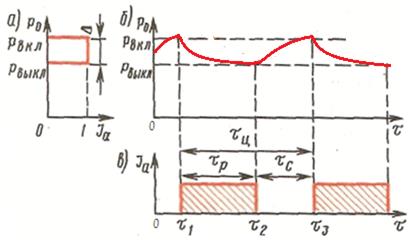

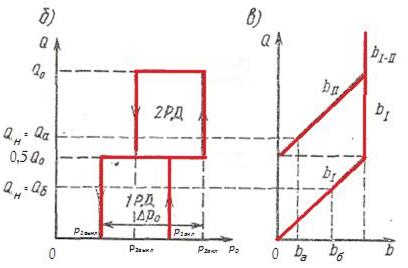

Процессы, связанные с регулированием давления (температуры) кипения агента по способу «пуск – остановка» , изображены на рис. 5.24.

Предположим, что в момент времени т = 0 компрессор отключен. Давление и температура хладагента, кипящего в испарителях (а следовательно, и его давление на всасывании ко

Рис. 5.24. Процесс регулирования давления (температуры) кипения (б), характеристика реле давления (а) и диаграмма работы компрессора (в).

Предположим, что в момент времени τ = 0 компрессор отключен. Давление и температура хладагента, кипящего в испарителях, а следовательно и его давление на всасывании компрессора будут постоянно расти (рис. 5.24,6). Когда регулируемое давление в момент τ1 превысит величину рвкл , реле давления подаст электрический сигнал Iа = 1 (рис. 5.24, а) и компрессор запустится. Холодопроизводительность компрессора всегда выбирается из расчета отвода максимальных теплопритоков, поэтому объем паров, отсасываемых в единицу времени из испарителей, будет больше объема паров, образующихся в них при кипении хладагента за то же время. Давление, а вместе с ним и температура кипения в испарителях начнут падать, и при достижении в момент т2 значения давления на всасывании компрессора рвыкл реле подаст сигнал (Iа = 0) на остановку компрессора. Давление хладагента начнет подниматься до тех пор, пока в момент τ3 не станет равным рвкя. Реле давления вновь запустит компрессор, и процесс повторится.

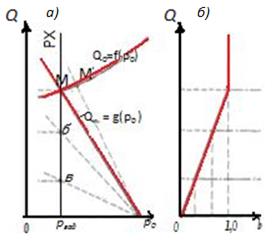

Как отмечалось, необходимым условием постоянства давления на всасывании в компрессоре является равенство холодопроизводительности испарительной системы и холодопроизводительности компрессора (∑Qиi = Q0). Графически установившийся режим работы холодильной установки определяется точкой пересечения статических характеристик компрессора [Q0=f(p0)] и испарительной системы [Q0 = g(p0 )], что видно на рис. 5.25, а. Статические характеристики выражают зависимость холодопроизводительности компрессора, испарительной системы от давления (или температуры) кипения хладагента на установившихся режимах.

Для поддержания заданного давления кипения рзад точки пересечения этих характеристик должны отстоять от оси ординат на расстоянии, равном рзад. Линия равных значений давления кипения называется регуляторной характеристикой РХ (показана без зоны нечувствительности). Ее положение относительно оси ординат определяется заданием реле давления РД и является настроечным параметром.

Пусть статическая характеристика Q0=f(p0) показывает зависимость холодопроизводительности от давления кипения хладагента при непрерывной работе компрессора (см. рис. 5.25, а).

Рис. 5.25. К регулированию температуры кипения хладагента методом пуск —остановка:

Рис. 5.25. К регулированию температуры кипения хладагента методом пуск —остановка:

а — статические характеристики; б — график коэффициента рабочего времени компрессора;

Установившийся режим характеризуется точкой М и ему соответствует коэффициент рабочего времени Ь, равный 1 (на графике б). Очевидно, дальнейший рост теплового потока вызовет увеличение угла наклона статической характеристики испарительной системы (показана правой прерывистой линией на графике а и повышение давления кипения даже при непрерывной работе компрессора (точка М') . Подобный режим может возникнуть либо в случае несоответствия компрессора и испарительной системы по холодопроизводительности, либо когда тепловой поток оказывается больше расчетного, например из-за сильного увлажнения изоляции.

Уменьшение тепловой нагрузки на испарительную систему изменит вид статических характеристик (показаны нижними прерывистыми линиями), которые станут более пологими. Им соответствуют новые установившиеся режимы, характеризуемые точками б и в. Работа в этих точках влечет уменьшение времени работы компрессора, т.е. переходом его на цикличную работу с коэффициентом рабочего времени b < 1 (рис.5.25.б).

Работа компрессора будет циклична всегда, когда тепловая нагрузка на испарительную систему ниже холодопроизводительности компрессора при непрерывной работе, т. е. точка режима на регуляторной характеристике будет ниже точки М.

Интенсивность работы компрессора характеризуется коэффициентом рабочего времени:

0<b=τр/τц ≤ 1 (5.12)

Меняя длительность работы компрессора от минимальной до непрерывной (τр = τ ц), можно изменять холодопроизводительность компрессора в методе «пуск – остановка» от минимальной до максимальной, тем самым устанавливая каждой тепловой нагрузке на испарительную систему свою холодопроизводительность компрессора для поддержания заданной температуры (давления) кипения.

Давление (и температура) кипения хладагента поддерживается в некотором интервале (∆ = pвкл—Рвыкл). Когда регулируемая величина находится в этой зоне, реле давления не реагирует на ее изменения. Разность между давлениями включения и выключения называется зоной нечувствительности или дифференциалом реле давления. Это один из настроечных параметров реле. Чем больше зона нечувствительности ∆, тем значительнее амплитуда колебания давления и температуры кипения хладагента в испарительной системе.

От ширины зоны нечувствительности зависит и длительность цикла работы компрессора τц (рис. 5.24, в):

τц = τр+τс , (где τр, τс — время соответственно работы и стоянки компрессора).

Чем больше зона нечувствительности, тем длительнее цикл работы компрессора.

При выборе величины зоны нечувствительности возникает противоречие. С точки зрения качества регулирования нужно стремиться уменьшить амплитуду колебания регулируемого параметра, чтобы точнее поддерживать заданную температуру кипения. Однако уменьшение зоны нечувствительности увеличивает частоту пусков компрессора, что отрицательно сказывается на его моторесурсе и надежности работы. Для любого механизма наиболее неблагоприятный режим работы связан с пуском и остановкой. Поэтому при выборе зоны нечувствительности исходят из допустимой частоты циклов: для малых компрессоров — до пяти-шести в час, для средних и крупных — до трех-четырех в час.

Очевидно, чем инерционнее сама система непосредственного охлаждения, чем большей емкостью по хладагенту обладают испарители, тем благоприятнее условия регулирования температуры кипения способом пуск — остановка, так как для поддержания давления на всасывании компрессора в пределах зоны нечувствительности прибора потребуется меньшая частота циклов его работы . Способ пуск — остановка обладает наилучшей технико-экономической эффективностью и применяется в холодильных установках, где допускаются колебания регулируемого параметра в определенных пределах и при этом частота циклов не превышает установленных норм.

Стремление уменьшить частоту пусков компрессора при сохранении небольшой амплитуды колебания регулируемого параметра привело к появлению более универсального способа регулирования температуры кипения — отключению цилиндров компрессора. Отключение отдельных цилиндров достигается перепуском несжатого пара из цилиндра во всасывающую полость. Для этой цели часто используется отжим всасывающих клапанов. Управляют клапанами реле давления с помощью гидравлических или электромагнитных приводов.

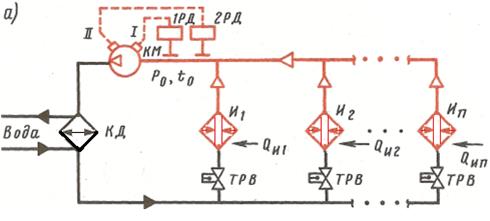

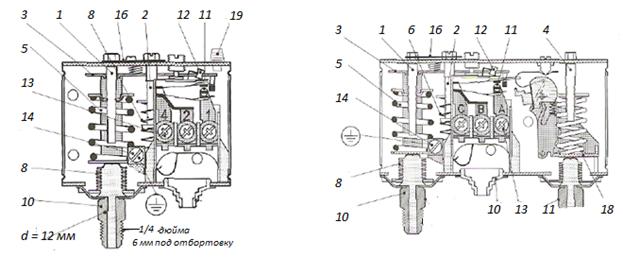

Рассмотрим систему автоматического регулирования, в состав которой входит компрессор с двумя цилиндрами или двумя группами цилиндров. Работой устройств их включения и выключения управляют реле давления 1РД и 2РД (рис. 5.26,а). Возможно управление и от реле температуры. На рис. 5.26., б и в изображен график работы групп цилиндров в зависимости от нагрузки на испарительную систему.

Рис. 5.26. Принципиальная схема системы автоматического регулирования температуры кипения хладагента отключением цилиндров компрессора - а), характеристики реле низкого давления - б), коэффициенты рабочего времени каждой ступени компрессора - в).

Пусть компрессор КМ находится в выключенном состоянии. Тогда давление р0 на всасывании компрессора и в испарительной системе будет расти. При достижении значения р1вкл реле давления 1РД даст сигнал на включение компрессора с одной группой цилиндров (50%-ной холодопроизводительности). Если тепловая нагрузка QH < 0,5Qa, то давление на всасывании компрессора начнет падать и при достижении значения p1выкл реле давления 1РД остановит компрессор. После этого давление р0 вновь начнет расти и цикл повторится. Очевидно, что при любых нагрузках Qн , у которых холодопроизводительность меньше 50%, компрессор будет работать в режиме «пуск — остановка». Однако в отличие от рассмотренного ранее способа «пуск — остановка» работакомпрессора будет протекать в облегченном режиме с половинной холодопроизводительностью. Отсюда продолжительность работы его в цикле будет значительно больше, т. е. при прочих равных условиях частота пусков уменьшится. В случае, когда тепловой поток на испарительную систему QH превосходит 50%-ную холодопроизводительность компрессора, давление на всасывании р0 при включении одной группы цилиндров будет продолжать расти. При достижении значения р2вкл реле давления 2РД включит вторую группу цилиндров и компрессор будет работать с полной холодопроизводительностью. Давление на всасывании р0 начнет падать и при достижении значения р2выкл реле давления 2РД отключит вторую ступень производительности компрессора. Цикл повторится вновь. Если нагрузка на испарительную систему больше 50%-ной холодопроизводительности компрессора, то сам компрессор работает непрерывно, а вторая ступень — циклично.

Таким образом, регулирование температуры кипения хладагента способом отключения цилиндров компрессора по сравнению с пуском — остановкой имеет преимущества: при малых тепловых потоках на испарительную систему работа компрессора протекает с меньшей холодопроизводительностью, что увеличивает длительность его работы в цикле, а значит, сокращает число пусков. При повышенных тепловых нагрузках за счет цикличной работы второй ступени удается обеспечить работу компрессора без пусков и остановок в облегченном режиме с пониженной холодопроизводительности, что благоприятно сказывается на надежности работы компрессора, его моторесурсе. На практике также встречаются системы автоматического регулирования температуры кипения с тремя реле давления, действующие на компрессор по трем ступеням холодо-производительности. Первая ступень — 50%-ная, вторая — 75%-ная и третья — 100%-ная холодопроизводительности компрессора. Увеличение числа ступеней позволяет более точно ставить холодопроизводительность компрессора в соответствие с тепловой нагрузкой на испарительную систему.

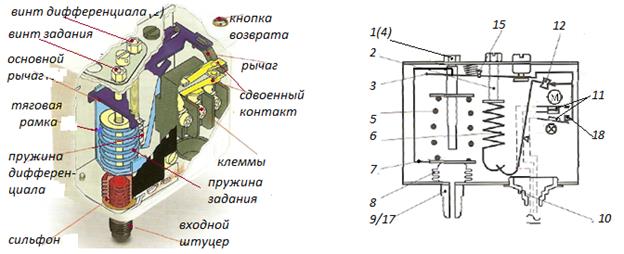

На судах большое распространение в качестве реле давления получили прессостаты фирмы «Данфосс» типа KР (рис.5.27).Сильфон 8 сообщается со всасывающим (нагнетательным) трубопроводом компрессора (рис.5.27 б, в).

а) б)

в) г)

Рис. 5.27. Реле давления типа KP фирмы «Данфосс»: а) внешний вид; б) схема РД типа KP; в) реле давления KP1; г) двухблочное реле типа KP15.

1(4) – винт задания низкого (высокого) давления; 2 – винт задания зоны нечувствительности (дифференциала); 3 – основной рычаг; 5 – пружина задания; 6 – пружина задания зоны нечувствительности (дифференциала); 7 – тяговая рамка; 8 – сильфон; 9/17 - штуцер низкого (высокого) давления; 10 – кабельный ввод; 11 – сдвоенный подвижный контакт; 12 – тумблер; 13 – клеммы; 14 – клемма «земля»; 15 – опора; 16 – стопорная планка; 18 – рычаг переключения; 19 – кнопка возврата;

Рассмотрим работу реле давления, защищающего компрессор от низкого давления на всасывании (KP1). На рисунке б) показано положение основного рычага 3 при работающем компрессоре. Пружина задания 5 пытается сжать сильфон 8 и повернуть основной рычаг 3 против часовой стрелки, чему противодействует пружина дифференциала 6. При понижении давления на всасывании до минимального значения, усилие от пружины 5 преодолеет суммарное усилие, развиваемое сильфоном 5 и пружиной дифференциала 6. Сильфон 5 начнет сжиматься, поворачивая за тяговую рамку 7 основной рычаг против часовой стрелки, поднимая вверх рычаг переключателя 18 и растягивая пружину дифференциала. Рычаг переключателя 18 перекинет сдвоенный подвижный контакт 12, который разорвет цепь электродвигателя и остановит компрессор. Реле с маркировкой B или AB переустанавливаются вручную с помощью кнопки возврата, когда давление в KP1 поднимется на 0,7 бар выше давления настройки. Способы настройки этого типа реле рассмотрены в § 7.8.6.

Реле высокого давления срабатывает при превышении максимального значения давления и оно вновь может быть запущено в работу кнопкой возврата только при падении на 4 бара ниже давления настройки.

Для защиты компрессора сразу от недопустимо низкого и высокого давления применяется сдвоенное реле давления (рис.5.27, г), переключатель которого срабатывает при достижении любого критического значения.

Правильная настройка реле низкого давления обеспечивает заданную температуру кипения для всех испарителей, непосредственно соединенных со всасывающим коллектором компрессора. Подобное соединение испарителей характерно для охлаждающих помещений с примерно одинаковыми температурными режимами хранения. Поэтому часто практикуются схемы, когда один компрессор работает на испарители, установленные в минусовых провизионных камерах (или других схожих температурных объектах), а второй компрессор работает на охлаждаемые помещения с плюсовыми температурами хранения.

Существуют и другие схемы, когда испарительная система обслуживает объекты с различными температурами хранения (например, провизионные камеры с плюсовыми и минусовыми температурами). В этом случае прямое объединение выходов всех испарителей нежелательно.

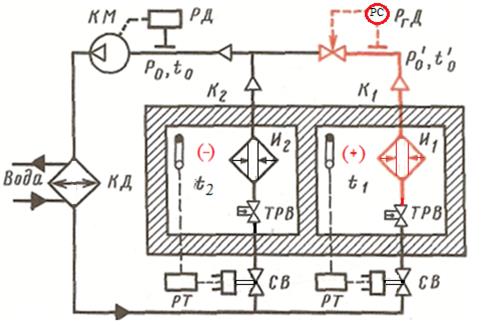

Пусть холодильная установка включает две провизионные камеры К1 и К2 (или две группы камерах) с различными температурными режимами t1 и t2, причем температура в камеры К1 значительно выше температуры в К2 (рис. 5.28.). Если выходной трубопровод каждого испарителя напрямую соединен с общей всасывающей магистралью компрессора, то давление и температура кипения в обоих испарителях будут одинаковы. Тогда температурный напор θ1 =t1—t0 в камеры К1 будет значительно больше температурного напора θ2 = t2— t0 в камеры К2. Температура кипения t0, необходимая для отвода теплоты из помещения К2, будет слишком низкой для камеры К1.

Рис. 5.28. Принципиальная схема холодильной установки с регулятором давления кипения.

Как отмечалось, заниженная температура кипения вызывает большую неравномерность распределения температур по объему охлаждаемого помещения. В месте установки термобаллона РТ температура будет соответствовать заданной температуре хранения груза, а около испарителей будет значительно ниже. Это может вызвать порчу груза, расположенного вблизи испарителя, скажется на его усушке, ускорит образование снеговой шубы. Указанный недостаток можно устранить, если на выходе из испарителя И1 провизионной камеры К1 с высокой температурой хранения установить регулятор давления кипения «до себя» РГД (на рис. 5.28 показан прерывистой линией). Его назначение — повысить давление в испарителе И1, а следовательно, и температуру кипения хладагента в нем. В этом случае давление и температура кипения хладагента в испарителе И1 не зависит от режима работы компрессора, а полностью определяется настройкой регулятора давления кипения. Задавая РГД нужное давление р0'>р0, можно получить температурный напор θ' = t1—t'0, удовлетворяющий требованиям технологии обработки именно данного груза. На судах зарубежной постройки широко применяются регуляторы давления кипения «до себя» фирмы «Данфосс» типа KVP (см. рис. 5.29).

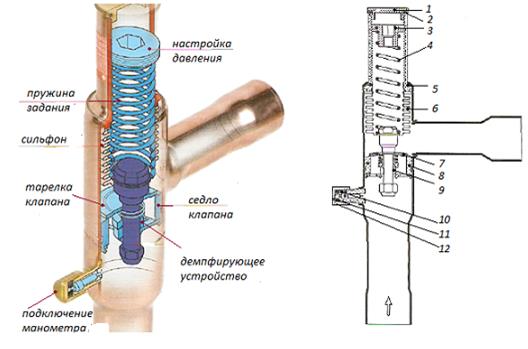

Рис. 5.29 .Регулятор давления кипения «до себя» типа KVP фирмы «Данфосс».

1 – защитный колпак; 2 – прокладка; 3 – регулировочный винт; 4 – пружина задания; 5 – корпус; 6 – сильфон; 7 – тарелка клапана; 8 – седло клапана; 9 – демпфирующее устройство; 10 – штуцер для манометра; 11 – прокладка; 12 – крышка.

Пар хладагента, выходящего из испарителя, подводится снизу к тарелке клапана 7. При повышении давления в испарителе выше давления настройки клапан 7 открывается, сжимая пружину 4и пропуская из испарителя во всасывающую магистраль компрессора пары хладагента. Степень открытия клапана зависит только от входного давления. Влияние выходного давления на величину регулируемого давления кипения в испарителе компенсируется уравновешивающим сильфоном 6, эффективная площадь которого соответствует площади посадочного седла 8 клапана. При понижении давления в испарителе тарелка клапана 7под действием пружины 4прикрывается, уменьшая расход пара и поддерживая заданное давление кипения в испарителе. Демпфирующее устройство 9гасит пульсации давления в системах холодильных установок и увеличивает срок службы регулятора.

Давление в испарителе задается винтом 3, изменяющим натяжение пружины 4. При повороте винта по часовой стрелке давление в испарителе увеличивается. Для контроля результатов настройки предусмотрен клапан Шредера со штуцером 10, к которому подключается манометр.

Кроме способов пуск — остановка и отключение отдельных цилиндров, для изменения холодопроизводительности компрессоров используют дросселирование на всасывании при помощи регуляторов (рис. 5.30,а).

Рис.5.30. Автоматическое регулирование температуры кипения хладагента дросселированием и байпасированием.

Если тепловая нагрузка на испарительную систему изменяется, например, уменьшается, то давление всасывания также несколько понижается. Это понижение воспринимает регулятор РгД, который, переставляя клапан, прикрывает проход всасываемых паров хладагента. Из-за увеличения гидравлического сопротивления клапана давление перед компрессором понизится, и машина перейдет на новый режим с меньшей холодопроизводительностью. При использовании этого способа приходится ограничивать глубину изменения холодопроизводительности компрессора во избежание недопустимого понижения давления всасывания и перегрева механизма .

Изменять холодопроизводительность компрессора можно варьированием частоты его вращения. Ступенчатое изменение частоты вращения применяют в том случае, когда способ пуск — остановка непригоден и нет компрессоров с отключением цилиндров. Плавное изменение частоты вращения компрессора из-за повышенной стоимости оборудования применяют в тех случаях, когда предъявляются повышенные требования к точности регулирования.

Байпасирование, т. е. перепуск части сжатого пара состороны нагнетания на сторону всасывания компрессора (рис. 5.30,б) какнаименее энергетически эффективный способ используют тогда, когда другие способы по тем или иным причинам не могут быть применены.

Дата добавления: 2016-06-29; просмотров: 4882;