Комбинированные механизмы поворота, механизмы управления поворотом

К основным параметрам состояния механизмов управления поворотом гусеничных тракторов относятся износ муфт поворота и упругость нажимных пружин, свободный и полный ход рычагов управления поворотом, износ тормозов и ход тормозных педалей.

Признаками, характеризующими работоспособность механизмов управления поворотом и тормозов колесных тракторов, являются свободный ход рулевого колеса, усилие на ободе рулевого колеса, износ тормозов и ход тормозных педалей. У тракторов, оборудованных гидроусилителями руля, дополнительными показателями технического состояния являются подача насоса гидросистемы рулевого управления, давление открытия предохранительного клапана, износ гидрораспределителя. У тракторов, оборудованных пневматической системой тормозов, безотказность работы тормозной системы определяется состоянием компрессора и регулятора давления, натяжением ремня привода компрессора, герметичностью системы, давлением воздуха в системе, износом накладок тормозных колодок и тормозных барабанов.

У гусеничных тракторов проверяют и при необходимости регулируют ход рычагов управления и тормозных педалей приспособлением КИ-9919. Номинальные и допустимые значения параметров состояния механизмов управления поворотом гусеничных тракторов приведены в таблице 8.

Таблица 8 — Параметры состояния механизмов управления поворотом гусеничных тракторов, мм

| Параметр | ДТ-75В, ДТ-75МВ, ДТ-75Н | ДТ-75М |

| Свободный ход рычагов управления: номинальный допустимый | 80...100 40...120 | 60...80 40...100 |

Проверку и регулировку рычагов управления и тормозных педалей производят в следующем порядке. Чтобы отрегулировать тормоза, снимают задний щиток, закрывающий доступ к сервомеханизму, и крышку верхних люков корпуса силовой передачи. Выключив муфту поворота со стороны проверяемого тормоза, переводят рычаг механизма управления поворотом назад до отказа. При этом должна быть обеспечена полная затяжка ленты тормоза. При переводе рычага вперед пружина должна обеспечивать полное возвращение системы тяг и ленты в положение полного отключения тормоза. В случае необходимости изменяют длину тяг регулировочными вилками. При положении двуплечего рычага, соответствующем полному отключению тормоза, верхняя лента силой собственной упругости должна поджиматься упором в сферу регулировочной гайки. Регулирование проводят, вращая регулировочную гайку.

У тракторов ДТ-75 для регулирования свободного хода рычагов механизма управления поворотом снимают крышки регулировочных люков коробки управления и крышки двух средних люков, расположенных на задней стенке корпуса силовой передачи. Затягивают каждую регулировочную гайку до совмещения проточки на штоке с кромкой отверстия пружины проушины. Измеряют и при необходимости регулируют свободный ход рычагов изменением длины тяг тормозов планетарных механизмов.

Для регулировки хода педалей остановочных тормозов снимают крышки двух крайних регулировочных люков, находящихся на задней стенке корпуса силовой передачи, и устанавливают зуб проверяемой педали в первую впадину сектора. Полностью завинчивают регулировочную гайку и обтягивают тормозную ленту на шкиве остановочного тормоза.

Для проверки правильности регулирования длины тяг их отсоединяют от педалей остановочных тормозов и резко подают вперед до упора пальцев тормозных лент во впадины кронштейнов. Удерживая обе тяги в передней позиции, выставляют педали вертикально, так чтобы они не касались упоров. При указанных позициях тяг и педалей отверстия в вилках должны совпадать с отверстиями педалей. При необходимости регулируют длину тяг педалей.

У тракторов всех марок после регулирования тормозов устанавливают равномерный зазор между тормозной лентой и шкивом каждого тормоза. Для этого, отвернув контргайку установочного винта, расположенного снизу, завинчивают винт до отказа — до соприкосновения тормозной ленты с поверхностью барабана, а затем, отвернув его на 1...1,5 оборота, затягивают контргайку. Техническое состояние муфт поворота оценивают по усилию, прикладываемому к рычагу управления поворотом в момент трогания соответствующей гусеничной цепи. Усилие измеряют динамометром КИ-16333.

Сначала трактор устанавливают на ровной горизонтальной площадке с твердым покрытием и останавливают дизель. Проверяют и при необходимости регулируют механизмы управления поворотом.

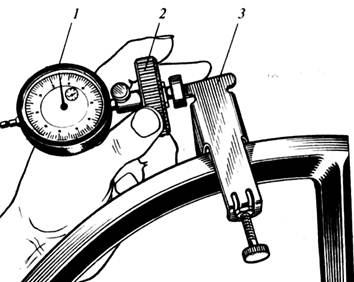

У колесных тракторов проверяют и регулируют свободный ход и усилие на ободе рулевого колеса с помощью индикатора КИ-13949 (рисунок 7), совместно с приспособлением КИ-16333.

1 — шкала индикатора; 2 — указатель; 3 — стрелка

Рисунок 7 — Измерение свободного хода рулевого колеса индикатором КИ-13949

Устанавливают шкалу индикатора КИ-13949 на рулевом колесе и закрепляют указатель этого же прибора на ветровом стекле с помощью присоски. При этом стрелка указателя должна находиться над зоной шкалы, соответствующей марке диагностируемого трактора.

Пускают дизель (тракторы Т-150К, МТЗ-100, МТЗ-102, МТЗ-80, МТЗ-82) и устанавливают максимальную частоту вращения коленчатого вала (режим холостого хода). Поворачивают рулевое колесо вправо, до начала сжатия пружин центрирующего устройства (тракторы К-701, К-700), движения штоков гидроцилиндров поворота (трактор Т-150К), устранения зазора в рулевом механизме и шарнирах рулевых тяг (тракторы других марок).

Перемещая шкалу индикатора по ободу рулевого колеса, устанавливают стрелку указателя над левой границей зоны допускаемого свободного хода. Поворачивают рулевое колесо влево до устранения зазоров в рулевом механизме и шарнирах рулевых тяг.

Если стрелка указателя выходит за границу соответствующей зоны шкалы, то это означает, что свободный ход рулевого колеса превышает 20° и его необходимо регулировать.

У тракторов К-701, К-700 устраняют зазоры в шарнирах тяг следящего устройства. Для этого размещают трактор на горизонтальной площадке и останавливают дизель. Покачивая рулевое колесо в обе стороны, проверяют зазоры в головках шаровых пальцев следящего устройства.

При наличии зазора между сухариками и пальцем расшплинтовывают пробку шарниpa и завинчивают ее до отказа. Затем, отвинтив пробку до совпадения ближайших шплинтовочных отверстий, зашплинтовывают ее.

При необходимости регулируют роликовые конические подшипники вала сошки и зацепление червячной пары, изменяя толщину уплотнительных прокладок под боковыми крышками картера рулевого механизма. Во избежание смещения сектора по отношению к червяку толщина прокладок под каждой крышкой должна быть одинаковой.

У трактора Т-150К сначала устраняют зазор в шарнирах тяги обратной связи. Для этого, вынув шплинт, завинчивают пробку шарового соединения до отказа, а затем, отвинтив ее до совмещения прорези с ближайшими отверстиями в головке штанги, зашплинтовывают пробку.

Проверяют зазор в зацеплении червяк — сектор, подведя к торцу вала сектора ножку индикатора или шток приспособления для измерения зазоров. Перемещая вал в осевом направлении, фиксируют показания индикатора. При нормальном зазоре в зацеплении осевое перемещение должно составлять: в средней части — 0,07...0,10 мм; в крайних положениях — 0,25...0,60 мм. Если зазор в средней части превышает 0,10 мм, то необходимо произвести регулирование.

Прежде чем регулировать зацепление, проверяют правильность сборки рулевого механизма. При среднем положении сектора риски на его валу, а также на корпусе рулевого механизма и на сошке должны совпадать.

Проверяют плавность зацепления червячной пары: при вращении рулевого колеса из одного крайнего положения в другое в обоих направлениях сектор должен обкатываться по червяку без заедания.

У тракторов МТЗ-80, МТЗ-82 сначала проверяют и при необходимости подтягивают гайки крепления сошки, сектора и поворотных рычагов, проверяют затяжку гайки червяка. Для устранения зазора в шарнирных соединениях рулевых тяг расстопоривают и затягивают регулировочные пробки. Сферическую гайку червяка затягивают (момент затяжки 20 Нм), а затем отвинчивают ее на 1/12...1/10 оборота, до совмещения отверстия в червяке с прорезью гайки под шплинт.

Если после этого свободный ход рулевого колеса превышает допустимое значение, то регулируют зацепление червячной пары поворотом эксцентриковой втулки по ходу часовой стрелки при среднем расположении сошки. После регулирования зазор в зацеплении червяк — сектор должен обеспечивать свободный поворот червяка, определяемый на боковой поверхности шлицев, равный 0,6...0,7 мм (угол 4...6°).

При необходимости регулируют зацепление сектора с рейкой штока, удалив соответствующее число регулировочных прокладок из-под фланца, закрепленного на корпусе гидроусилителя. После регулирования зазор по зубьям между сектором и рейкой должен соответствовать зазору между привалочной плоскостью фланца упора и корпусом рулевого механизма (0,1...0,3 мм). Чтобы определить общую толщину прокладок, необходимую для обеспечения указанного зазора, измеряют зазор между привалочными поверхностями упора и корпуса при отсутствии зазора в зацеплении сектор — рейка. Толщина прокладок должна быть больше измеренного зазора на 0,1...0,3 мм. При наличии ощутимого осевого перемещения поворотного вала отвинчивают контргайку регулировочного болта, ввертывают болт до отказа, а затем вывертывают его на 1/10...1/8 оборота и застопоривают контргайкой.

Усилие на ободе рулевого колеса проверяют в следующем порядке. Закрепляют на ободе кронштейн индикатора КИ-13949. Отсоединяют продольную тягу от рулевой сошки. При наличии гидроусилителя пускают дизель и устанавливают максимальную частоту вращения коленчатого вала. Поворачивая динамометром КИ-16333 (рисунок 8) рулевое колесо сначала в одну сторону, затем в другую, фиксируют по индикатору усилие на ободе рулевого колеса.

1 — индикатор часового типа; 2 — корпус динамометра; 3 — кронштейн

Рисунок 8 — Измерение усилия на ободе рулевого колеса динамометром КИ-16333

Показания индикатора 0,1 мм соответствуют усилию 20 Н. У тракторов с гидроусилителем руля усилие на ободе рулевого колеса должно быть не более 50 Н, а у тракторов без гидроусилителя руля — не более 80 Н.

Дата добавления: 2016-05-30; просмотров: 2096;