Упрочнение пластическим деформированием: дробеструйная обработка деталей, обкатка деталей стальными и шариками, наклеп.

Обкатывание и раскатывание поверхностей вращения производится для повышения эксплуатационных свойств деталей и замены шлифования незакаленных поверхностей после чистового точения. Эта обработка способствует улучшению наваренных поверхностей.

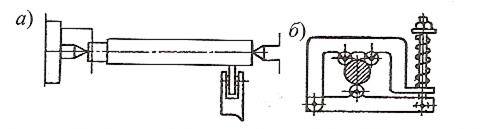

Обкатывание роликами производится на токарных или револьверных станках, а раскатывание — на токарных, револьверных и радиально-сверлильных станках в специальных приспособлениях (рис. 71 и 72).

Рис. 71. Приспособление для обкатывания цилиндрических поверхностей: а — с одним роликом; б— с тремя роликами

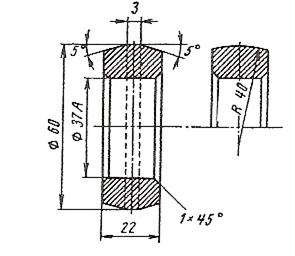

Рис. 72. Ролики для обкатывания цилиндрической поверхности

Величина изменения размеров деталей при обкатывании и раскатывании зависит от металла детали, усилия обкатывания, числа проходов» подачи, диаметра ролика и ширины цилиндрического пояска на ролике. При ширине пояска 3 мм и диаметре ролика 100 мм давление на ролик в зависимости от металла детали принимают от 50 до 200 Н при числе проходов от 2 до 4.

После обкатывания высота микронеровностей уменьшается примерно вдвое, т.е. чистота поверхности повышается примерно на один класс.

Дробеструйный наклеп применяют для повышения усталостной прочности деталей, работающих в условиях переменных нагрузок. В отличие от обкатывания этот способ обработки применим для деталей различной конфигурации.

В результате дробеструйной обработки изменяются физические свойства поверхностного слоя металла. Для мягких металлов твердость повышается на 20—40 %, благоприятнее распределяются напряжения по сечению детали, в результате чего повышается усталостная прочность. Эпюра распределения напряжения металла по сечению при изгибе и поверхностном наклепе показана на рис. 73.

Рис. 73. Эпюра распределения напряжений металла по сечению при изгибе и поверхностном паклепе: 1 - наклепанный слой; 2 —- напряжения сжатия от наклепа; 3 — напряжения растяжения по сечению при изгибе: ∆δ - снижение максимальных напряжений растяжения

При обработке стальных деталей применяют чугунную и. реже, стальную дробь. Размер дроби должен быть 0,4x2 мм. Мелкая дробь применяется для обработки мелких деталей, крупная — для крупных. Глубина наклепа не превышает 1 мм.

Дробеструйный наклеп деталей производят на пневматических или механических дробеметах. В пневматических дробеметах дробь через форсунку выбрасывается под давлением до 50—60 Н/см2. В механических дробеметах дробь выбрасывается вращающимся с большой скоростью ротором.

Дробеструйный наклеп применяют для повышения усталостной прочности рессорных листов, пружин, осей, червяков и других деталей, работающих в тяжелых условиях при переменной нагрузке.

Дата добавления: 2016-06-22; просмотров: 3526;