Об использовании флотобарита в производстве литопона

До настоящего времени в производстве литопона применяется природный кусковой барит, ресурсы которого ограничены. За рубежом (ГДР, ЧССР) на ряде действующих литопонных производств отказались от кускового барита и используют флотационный, представляющий собой отход производства цветных и благородных металлов, химический состав которого зависит от вида перерабатываемых руд.

Предпосылками для использования флотобарита является значительная сырьевая база, а также исключение операций дробления и размола барита вследствие его высокой дисперсности. Однако высокая дисперсность продукта влечет за собой ряд осложнений: пылеунос, шубообразование в печи, запыленность производственных помещений.

На отечественных производствах удельная производительность печей, работающих на кусковом барите (как с единицы поверхности, так и с единицы объема печи), приблизительно в 2 раза больше, чем производительность близких по размерам печей, работающих на флотационном барите В ГДР.

В СССР работы по использованию флотобарита в производстве литопона проводятся на Кутаисском литопонном заводе.

Целью описываемой работы являлось изучение восстановления флотобарита и выщелачивания полученного плава с последующим синтезом на его основе литопона.

Использованный флотационный баритовый концентрат представлял собой тонкодисперсный порошок светло-серого цвета следующего химического состава (%) : ВаSO4 — 90,0; ВаС03 — 0,32; СаС03 —4,0; Si02 —0,75; Fe203 —0,41.

Влажность флотобарита 0,4%. В отдельных опытах были использованы образцы с содержанием BaS04 92—93%.

Дисперсионный состав баритового концентрата (ситовой метод):

Величина частиц, мм . . > 0,1 0,1— 0,08— 0,05— <0,04

0.08 0,05 0,04

Количество частиц, % . 0,15 1,10 2,69 4,86 91,2

Опыты по восстановлению баритового концентрата проводили в фарфоровых тиглях (диаметр 55, высота 45 мм) в лабораторной муфельной печи. В качестве восстановителя использовали коксик с влажностью 18—21% и зольностью 13,5— 16%. Коксик предварительно высушивали и измельчали до размера частиц 0,5—2,5 мм. При приготовлении шихты особое внимание обращали на тщательность перемешивания флотобарита и коксика.

Для установления режима обжига флотобарита изменяли состав шихты, температуру и длительность процесса. Так как в производстве литопона используется водный раствор BaS, полученный плав измельчали и анализировали на содержание сульфида бария. Считают, что барит восстанавливается не углеродом, а окисью углерода, которая образуется при сгорании угля в условиях недостатка кислорода, и далее процесс идет по схеме: BaS04+4C0—>-BaS+4CO2.

Результаты опытов по восстановлению барита показали, что с повышением температуры прокаливания процесс значительно ускоряется; с увеличением содержания коксика в шихте (10:2 и 10:2,5) процесс протекал весьма полно и степень восстановления барита в этих условиях достигала 90—95%. Дальнейшее увеличение содержания восстановителя в шихте приводило к обеднению плава сульфидом бария за счет образования углекислого бария по схеме: BaS+4C02—BаСO3+SO2+ЗСO

При проведении процесса восстановления существенное значение придается свойствам плава, в частности его спекаемости и жесткости. В принятых нами условиях обжига наибольшее влияние на эти свойства оказывала температура процесса. Плав, полученный при 800, 900 и 1000 °С, не спекался и оставался мягким. Спекание наблюдалось лишь при 1100 °С. Одновременно увеличилась и жесткость остывшего плава.

Влияние длительности обжига сказывалось в меньшей степени, однако во всех случаях с увеличением длительности обжига до 2—3 ч спекаемость плава несколько увеличивалась. Обычно склонность барита к спеканию и шубообразованию объясняют присутствием примесей — в основном двуокиси кремния и окислов железа.

Для уменьшения спекаемости плава, а также для снижения пылеуноса, обусловленного высокой дисперсностью флотобарита, рекомендуется гранулировать барит или шихту. Однако сведения по поводу применяемых при этом связующих носят противоречивый характер. В связи с этим представлялось необходимым провести опыты по грануляции флотобарита с применением различных связующих и выявить их влияние на процесс восстановления барита.

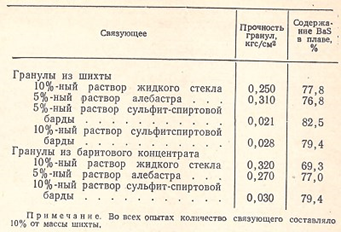

Гранулированию подвергали как барит, так и шихту состава BaS04: С = 10 : 2,5. В качестве связующих использовали воду, жидкое стекло, суспензию алебастра и сульфит-спиртовую барду. Гранулы величиной 2—7 мм готовили перемешиванием флотобарита или шихты со связующим и обкатыванием образующихся агрегатов по чаше*, подсушивали при 100 °С, испытывали на прочность методом «раздавливания» под нагрузкой и прокаливали в условиях, аналогичных принятым ранее (1000—1100 °С, 1,5 ч). В случае обжига гранул из барита к ним добавляли коксик в соотношении BaS04: С= 10 : 2,5.

Результаты опытов показывают, что наибольшая прочность гранул обеспечивалась в случае применения в качестве связующего жидкого стекла и алебастра (см. таблицу). При обжиге гранулированной шихты степень восстановления была несколько выше, чем при обжиге гранулированного барита, что вполне согласуется с имеющимися данными.

При использовании сульфит-спиртовой барды достигалось более высокое содержание сернистого бария в плаве, в случае жидкого стекла и алебастра происходило спекание плава и повышалась его жесткость. Следует также отметить тенденцию к некоторому снижению степени восстановления барита с увеличением прочности гранул.

Нами были проведены также опыты по выщелачиванию плава, полученного восстановлением испытуемого барита в различных условиях. Выщелачивание осуществляли в фарфоровом стакане емкостью 2 л, снабженном мешалкой. Количество воды соответствовало соотношению твердая фаза : жидкая фаза =1:6. Температура воды 70— 80 °С.

Для установления скорости процесса отбирали пробы раствора через определенные промежутки времени и анализировали на содержание BaS, после чего рассчитывали степень выщелачивания плава. В результате обобщения данных ряда опытов было обнаружено, что процесс протекал весьма быстро и полно: уже через. 15 мин степень выщелачивания достигала 95%.

На основе полученного раствора BaS и цинкового купороса по обычной методике в лабораторных условиях были синтезированы образцы литопона, испытание которых по ГОСТ 907—53 на литопон показало, что они полностью соответствуют требованиям стандарта.

Дата добавления: 2024-06-08; просмотров: 552;