Методы контроля разных элементов деталей

а) Размерный контроль заготовок (поковок и отливок) производят калибрами, контрольными приспособлениями и, при незначительном объеме производства, разметкой универсальными измерительными средствами.

Линейные размеры заготовок, не связанные с определением величин фактических припусков, контролируют калибрами (скобами, пластинами шаблонами), простыми приспособлениями (кронциркулями с индикаторами и др.) и универсальными измерительными средствами (штангенциркулями, линейками и т. п.).

Иначе обстоит дело при необходимости контроля фактического припуска т е. величины слоя металла, подлежащего снятию механической обработкой при установке детали по базовым поверхностям. В этих случаях следует предусматривать специальные контрольные приспособления, базирующие элементы которых по своей конструкции форме, расположению и размерам полностью повторяли оы базирующие элементы соответствующих станочных приспособлений Этот принцип, обязательный при оценке правильности фактических припусков заготовок, полностью выдержан в описанной выше конструкции приспособления для контроля отливки ступицы (см. фиг. 6).

б) Контроль разностенности, перпендикулярности и параллельности электроконтактными устройствами карданного типа. Электроконтактные измерительные устройства карданного типа, разработанные на Московском автозаводе, применяют в конструкциях приспособлений для контроля таких элементов, как перпендикулярность, параллельность и разностенность поверхностей деталей.

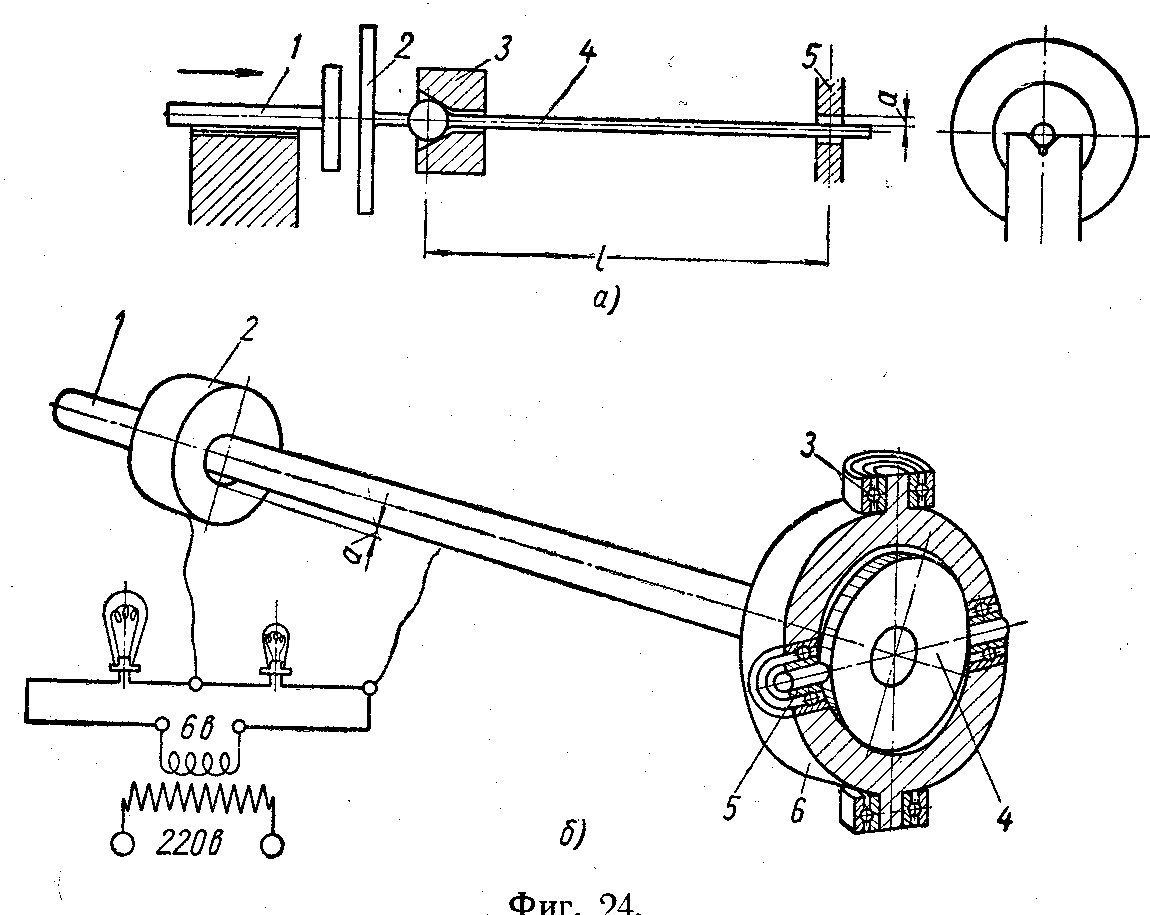

Принцип действия этого устройства показан на фиг. 24, а.

В детали 1 должно быть проверено отклонение от перпендикулярности внешней плоскости фланца к оси стержня. Деталь устанавливается стержнем на призме и перемещается вдоль ее оси до упора проверяемой плоскостью в поверхность тарелки 2 контактного измерительного стержня 4. Стержень 4 свободно качается во всех направлениях на пространственном шарнире 5. Таким образом, тарелка 2 самоустанавливается по плоскости фланца проверяемой детали.

Угловое отклонение тарелки 2 вызывает отклонение стержня 4 на тот же угол. При максимальных предельных отклонениях весь радиальный зазор а между контактным кольцом 5 и стержнем 4 будет выбран и произойдет замыкание электрического контакта в цепи браковочного светового сигнала.

Регулированием плеча /, на котором располагается контактное кольцо 5 относительно плоскости качания стержня 4, изменяется величина проверяемого допуска при тех же значениях исходного радиального зазора а.

Конструктивное оформление карданного устройства с принципиальной электрической схемой приведено на фиг. 24, б.

В корпусе приспособления на двух шариковых подшипниках 3 свободно качается рамка 6. На второй паре подшипников 5 в перпендикулярной плоскости качается тарелка 4 контактного стержня 1.

Таким образом, в данном случае шарнир выполнен в виде карданного устройства из двух пар шариковых подшипников.

В электрическую цепь включены две лампы накаливания различной мощности: 15 вт — красная и З вт — зеленая, питаемые током низкого напряжения через трансформатор.

В момент, когда между стержнем 1 и кольцом 2 отсутствует контакт, т. е. при проверке годной детали, обе лампы включены последовательно, и горит, следовательно, лампа меньшей мощности — зеленая.

При выходе проверяемого элемента за пределы установленного допуска цепь зеленой лампы (3 вт) замыкается накоротко через стержень 1 и кольцо 2, при этом зеленая лампа гаснет и загорается красная лампа (15 вт).

Карданное устройство, равно как и электроконтактную систему, конструктивно можно оформлять в других видах. Так, часто на торце измерительного стержня предусматривают зацентровку, в которую с нужным зазором вводится контактный конус (вместо цилиндрического контактного кольца).

Достоинствами электроконтактного карданного ~ устройства, является: возможность контроля таких элементов деталей, как разностенность, биение, параллельность, перпендикулярность и т. п. в относительно широких пределах (порядка от 0,1 мм и более на длине 100 мм) без необходимости вращения детали или измерителя,— это способствует резкому повышению производительности контрольных приспособлений.

Кроме того, преимуществом карданных устройств является простота их в эксплуатации при достаточно высокой точности измерения.

Электроконтактные карданные измерительные устройства, как правило, не оформляют конструктивно в виде самостоятельного датчика — их включают составным элементом непосредственно в конструкцию контрольного приспособления.

в) Контроль корпусных деталей. Всевозможные корпусные детали (блоки цилиндров двигателей; корпусы различных станин, редукторов, насосов и т. п.), как правило, имеют группы отверстий и плоских поверхностей, взаимное положение которых связано жесткими техническими условиями и допусками.

Контроль подобных элементов трудно выполним калибрами или универсальными средствами измерений и является одной из наиболее характерных областей применения контрольных приспособлений.

Трудность проверки взаимного положения цилиндрических и плоских поверхностей деталей заключается прежде всего в том, чтобы исключить или хотя бы предельно сократить возможные погрешности измерения за счет неточности изготовления поверхностей (прежде всего валов или отверстий) подлежащих контролю или принимаемых за базы измерения.

Влияние неточности изготовления в пределах установленных чертежами деталей допусков особенно значительно при использовании в качестве базовых поверхностей цилиндрических отверстий. Изменения размеров отверстий в пределах полей допусков, установленных на их диаметры, могут привести к недопустимо большим погрешностям измерения.

Таким образом, при проектировании контрольных приспособлений для проверки взаимного положения цилиндрических и плоских поверхностей наиболее важным вопросом является правильный выбор конструкций базирующих элементов, который должен выполняться в соответствии с общими положениями, изложенными ниже, в гл. VI.

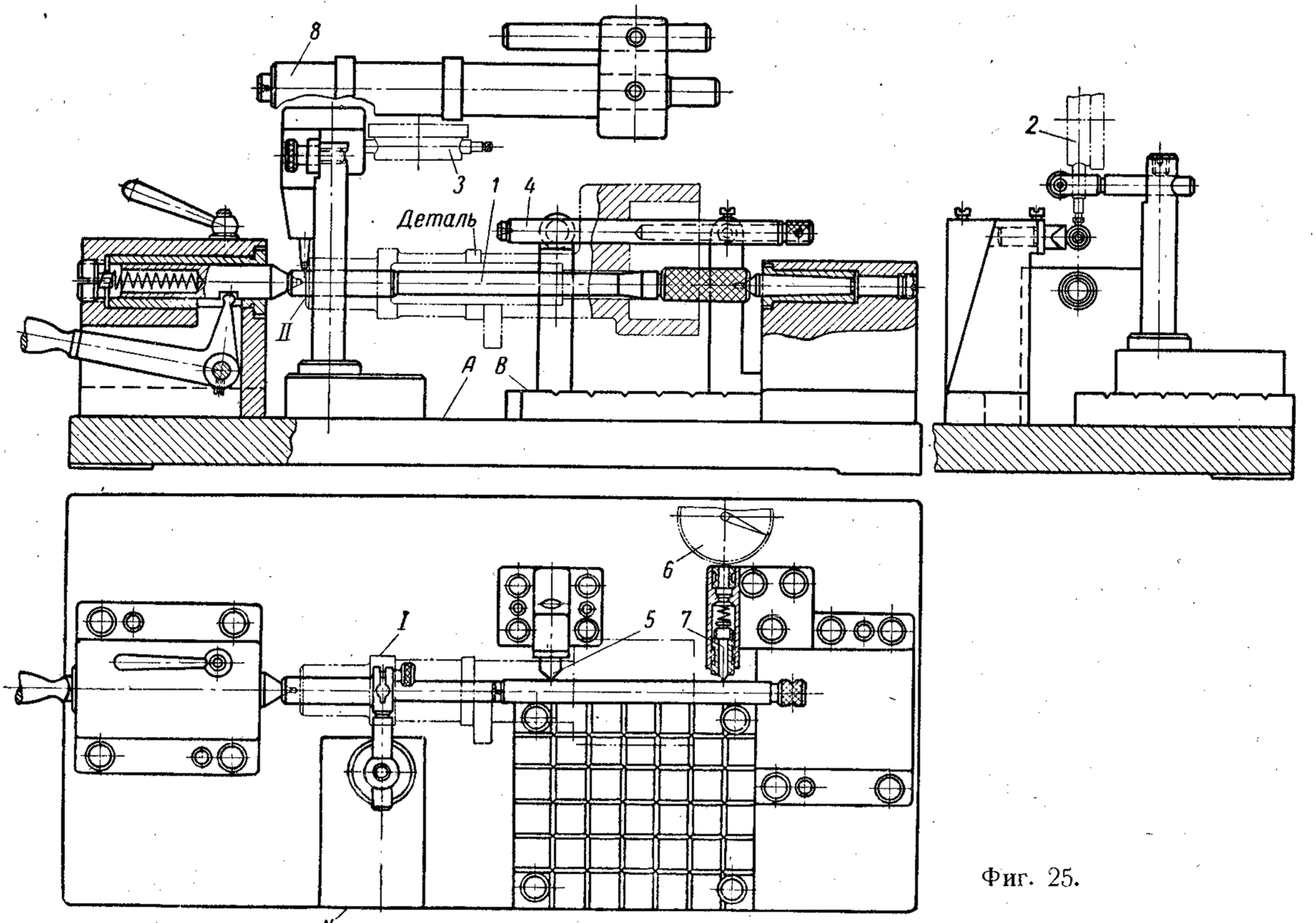

В качестве примера на фиг. 25 приведена конструкция приспособления для контроля корпуса масляного насоса. В детали должно быть проверено расстояние между осями двух отверстий, их параллельность и скрещивание, а также радиальное и торцевое биения.

Проверяемую деталь, надетую на оправку 1 с коротким конусом на одном конце и цилиндрическим посадочным пояском на другом, устанавливают в центрах контрольного приспособления. Ось центров должна быть строго параллельна плоскостям А и В.

Вращая деталь с оправкой относительно центров, стойкой с индикатором 2, установленной в положение N, проверяют радиальное биение пояска I. Второй стойкой с двусторонней передачей и индикатором 3 проверяют торцевое биение поверхности II.

Для измерения расстояния между отверстиями и их параллельности во второе отверстие проверяемого корпуса вставляют коническую оправку 4. Стойкой с индикатором 2, установленной на плоскость В, двумя замерами по концам оправки 4 проверяют расстояние между осями обоих отверстий и отклонение от их параллельности.

Для измерения скрещивания осей отверстий оправка 4 прижимается одним концом к упору 5, а другим соприкасается с ножевидным промежуточным штифтом 7, отклонения которого воспринимаются индикатором 6.

Настройку индикаторов 2 и 6 на нулевые деления производят по установу 8.

г) Метод двойного измерения. При контроле ряда элементов (перпендикулярности и симметричности поверхностей, некоторых линейных размеров и др.) контрольные приспособления часто строят так чтобы осуществить измерение не в один, а в два приема, причем действительное значение проверяемого элемента определяется как средняя арифметическая показаний измерительного устройства при

обеих проверках.

Подобный метод контроля называют методом двойного измерения. Для лучшего понимания этого широко распространенного метода рассмотрим практическое его применение в двух конструкциях контрольных приспособлений.

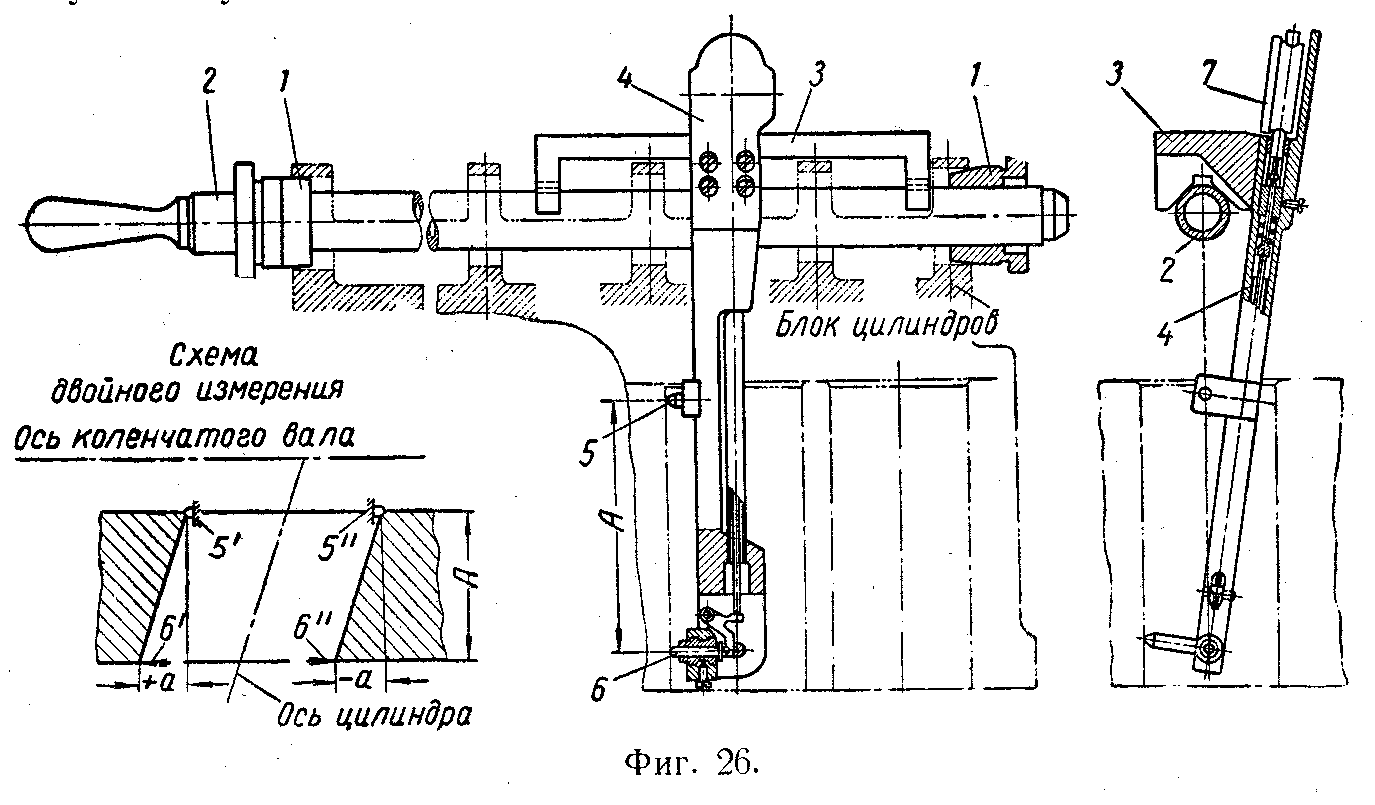

На фиг. 26 приведено приспособление для контроля отклонении от перпендикулярности основных осей автомобильного блока цилиндров: оси расточек под коленчатый вал и оси цилиндров.

В крайние расточки, принимаемые за базы измерения, без зазоров устанавливают две втулки 1. В отверстия обеих втулок вводят длинную цилиндрическую оправку 2, которая определяет положение оси расточек под коленчатый вал двигателя.

На оправку 2 устанавливают двумя сильно разнесенными призмами корпус 3. С корпусом 3 неподвижно соединена планка 4.

При измерении планка 4 устанавливается в проверяемый цилиндр и вместе с корпусом 3 перемещается вдоль оси оправки 2 до соприкосновения упора 5 с образующей цилиндра в верхнем его сечении. Одновременно по той же образующей войдет в соприкосновение с цилиндром измерительный стержень 6.

Отклонение от перпендикулярности образующей цилиндра на длине А относительно базовой оси расточек вызовет соответствующее перемещение измерительного стержня 6, которое будет передано на индикатор 7.

После отсчета показаний индикатора корпус 3 снимают с оправки 2, поворачивают на 180° относительно оси проверяемого цилиндра, вновь опускают на оправку и измерение повторяют, но на этот раз по образующей цилиндра, диаметрально противоположной первой.

Разность двух полученных показаний индикатора отмечает удвоенную величину действительной неперпендикулярности. цилиндра к оси коленчатого вала на длине А.

Таким образом, в данной конструкции приспособления применен метод двойного измерения, схема которого для данного случая приведена также на фиг. 26 (в нижнем левом углу). Здесь 5' и 6' — положение упора и измерительного стержня при первом измерении, а 5" и 6" — при втором измерении.

Следовательно, разность показаний индикатора при обоих измерениях К равна К = (+ а) – (– а) = 2а, где а — действительное отклонение от перпендикулярности проверяемых осей на длине А.

Описанная конструкция наглядно показывает существенные преимущества метода двойного измерения, которые сводятся к следующему:

а) измерение ведут по двум противоположным образующим отверстия детали; это означает, что возможные отклонения в размере диаметра отверстия, а также отклонения от правильной геометрической формы отверстия (конусность, овальность и т. п.) не вызовут погрешностей измерения;

б) по измерителю (индикатору, миниметру и др.) отсчитывают удвоенную величину действительного отклонения. проверяемого элемента на заданной длине измерения;

в) отпадает необходимость в предварительной установке стрелки индикатора на нулевое деление и связанных с этим погрешностей, так как в данном случае регистрируется разность двух показаний индикатора, а не какое-то относительное его отклонение.

Следует отметить, что последнее преимущество действительно лишь при применении метода двойного измерения для контроля таких элементов, как перпендикулярность или симметричность поверхностей. При контроле линейных размеров методом двойного измерения сохраняется необходимость предварительной настройки стрелки индикатора (или другого измерителя) на нулевое деление по специальному установу или образцовой детали.

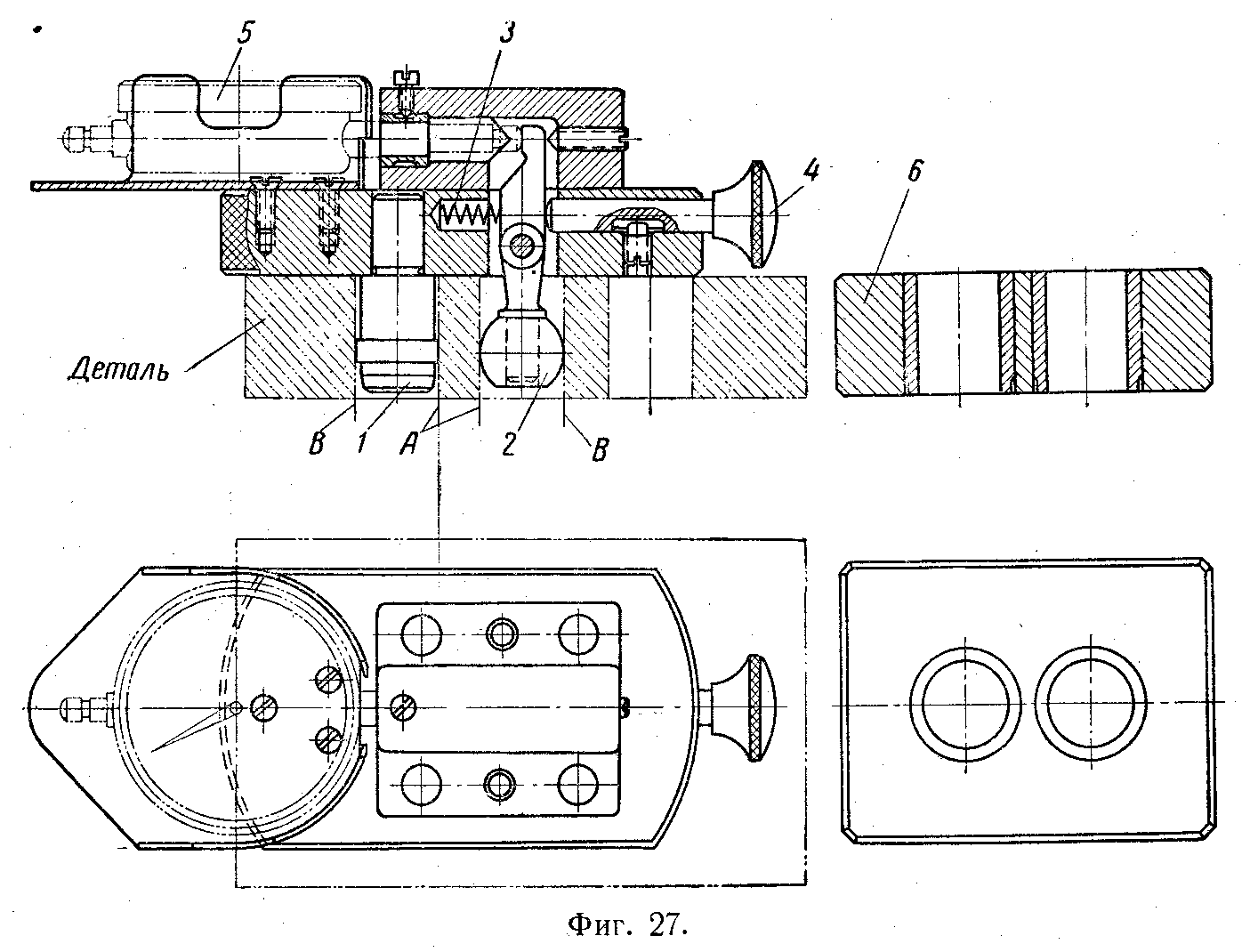

Пример контрольного приспособления, использующего метод двойного измерения при проверке линейного размера расстояния между осями двух отверстий, приведен на фиг. 27.

Приспособление накладывают на деталь так, чтобы палец 1и сферический наконечник 2 одновременно входили в оба отверстия, расстояние между осями которых подлежит проверке. Под действием пружины 3 они соприкасаются с образующими А отверстий.

При нажиме рукой на толкатель 4 палец 1 и сферический наконечник 2 будут соприкасаться с противоположными образующими В тех же отверстий.

Средняя величина показаний индикатора 5 обоих измерений определит действительное отклонение от номинального расстояния между осями отверстий.

Настройку индикатора на нулевое деление производят по установу 6.

Погрешность за счет колебаний диаметров отверстий в пределах, установленных чертежом детали допусков, в описываемой конструкции приспособления полностью устранена.

д) Контроль методом сравнения. Метод сравнения проверяемого элемента детали с эталонным копиром, контуром, построенным по номинальным размерам чертежа и т. п., довольно часто встречается в конструкциях калибров и контрольных приспособлений.

Так, контроль правильности криволинейных поверхностей деталей в производственных условиях можно осуществлять приспособлениями, построенными по методу копирования, т.е. сопоставлением проверяемой поверхности с заданной поверхностью копира. Примеры этих приспособлений не приводятся, так как они описаны в литературе [12].

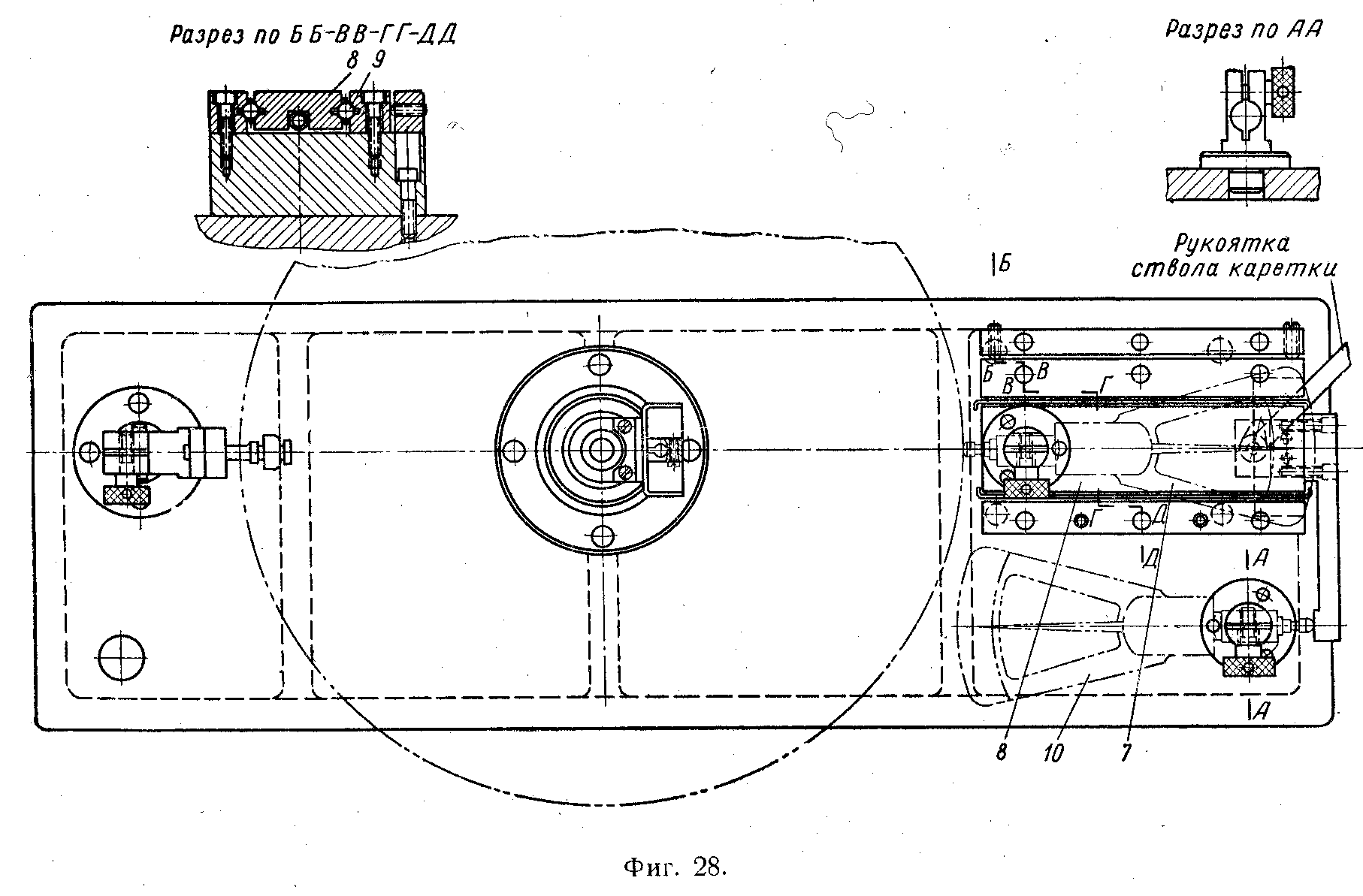

Другой вариант контроля методом сравнения использован в конструкции приспособления для проверки направляющего колеса, приведенной на фиг. 28.

Деталь устанавливается на палец / приспособления.

Перемещающаяся на шариках 9 (см. разрез по Б — Д) каретка 8 под действием пружины упирается наконечником 6 в поверхность D"обода детали. Рычажный индикатор 10 с ценой деления 0,2 мм регистрирует перемещение каретки 8 и, следовательно, контролирует биение обода D"относительно отверстия детали.

Однако технические условия чертежа детали требуют контроля взаимного биения двух ободов D' и D" детали. Эта проверка на приведенном приспособлении производится методом сравнения,— проверяется биение обода D' относительно обода D". Для этого непосредственно на каретке 8 установлен второй индикатор 7, стрелка которого отклоняется лишь при разности перемещений наконечника 6 каретки и стержня самого индикатора 7. При отсутствии взаимного биения поверхностей D' и D" стрелка индикатора остается неподвижной.

На приспособлении контролируют и другие элементы детали. Так, третий индикатор 4, установленный на поворотной стойке 5, осуществляет проверку биения боковой поверхности ручья.

Индикатор часового типа 2, установленный на оправке 3, контролирует биение торца С детали.

Метод сравнения применяют также при построении калибров.

Так, в сущности, все профильные шаблоны, подробно рассматриваемые в гл.. V, строят на принципе измерения методом сравнения. Профильными шаблонами осуществляют контроль контура поверхности детали путем сопоставления его с контуром измерительной поверхности шаблона, построенного по номинальным размерам чертежа детали.

е) Производственный, контроль зубчатых колес. Методы и средства производственного контроля зубчатых колес в основном предопределяются техническими условиями чертежей проверяемых колес (этот вопрос подробно рассмотрен в гл. I).

Основными в условиях цеховой производственной проверки являются комплексные методы контроля зубчатых колес: в однопрофильном или двухпрофильном зацеплении и испытание под нагрузкой при обкатке пары колес на высоких оборотах; сущность этих методов изложена в той же гл. I.

Однопрофильная проверка наиболее близко повторяет реальные условия зацепления колес в узле; в этом основное ее преимущество. Вместе с тем осуществление однопрофильной проверки в производственных цеховых условиях сопряжено со значительными трудностями: однопрофильная проверка не дает суждения о величине боковых зазоров между зубьями, и потому ее необходимо дополнять двухпрофильной проверкой, что резко повышает трудоемкость контроля зубчатых колес.

Кроме того, приборы для однопрофильного контроля остаются пока еще несравненно более сложными, чем приспособления для контроля колес в двух-профильном зацеплении.

Все это, а также отсутствие системы допусков на контроль колес в однопрофильном зацеплении препятствует широкому распространению этого метода контроля.

Двухпрофильный метод контроля проверяемого колеса в плотном (беззазорном) зацеплении с измерительной шестерней является наиболее распространенным в условиях цехового контроля. Этот метод наиболее прост и вполне удовлетворяет потребностям контроля колес 2-го и более грубых классов точности, несмотря на известные его недостатки — двухпрофильность зацепления, несоответствующая реальным условиям однопрофильного зацепления колес в эксплуатации.

Контрольные приборы и приспособления для двухпрофильной проверки колес широко распространены и описаны в литературе [12] — примеры подобных приспособлений приведены на фиг. 7 и 8.

Технические условия чертежей колес в ряде случаев требуют дополнить двухпрофильный контроль испытанием путем обкатки в условиях, близких к эксплуатационным, т. е. под нагрузкой и при высоких оборотах.

Обкатку производят на специально для этой цели предназначенных контрольных стендах [12]. Оценку качества колес при обкатке производят путем визуальной оценки формы и расположения пятна касания (отпечатка) относительно высоты и длины зуба. Одновременно контролируется бесшумность зацепления обкатываемой пары колес.

В некоторых случаях технические условия чертежей деталей требуют проверки колес не в зацеплении с измерительными шестернями, а по размеру радиуса от оси колеса до шарика, который последовательно вводится во впадины между зубьями. Подобная проверка дает представление о боковых зазорах между зубьями и биении делительной окружности и должна применяться в тех случаях, Когда необходимо выявить отклонения именно по этим элементам, а также при контроле зубчатых венцов, являющихся деталями эвольвентных шлицевых сопряжений.

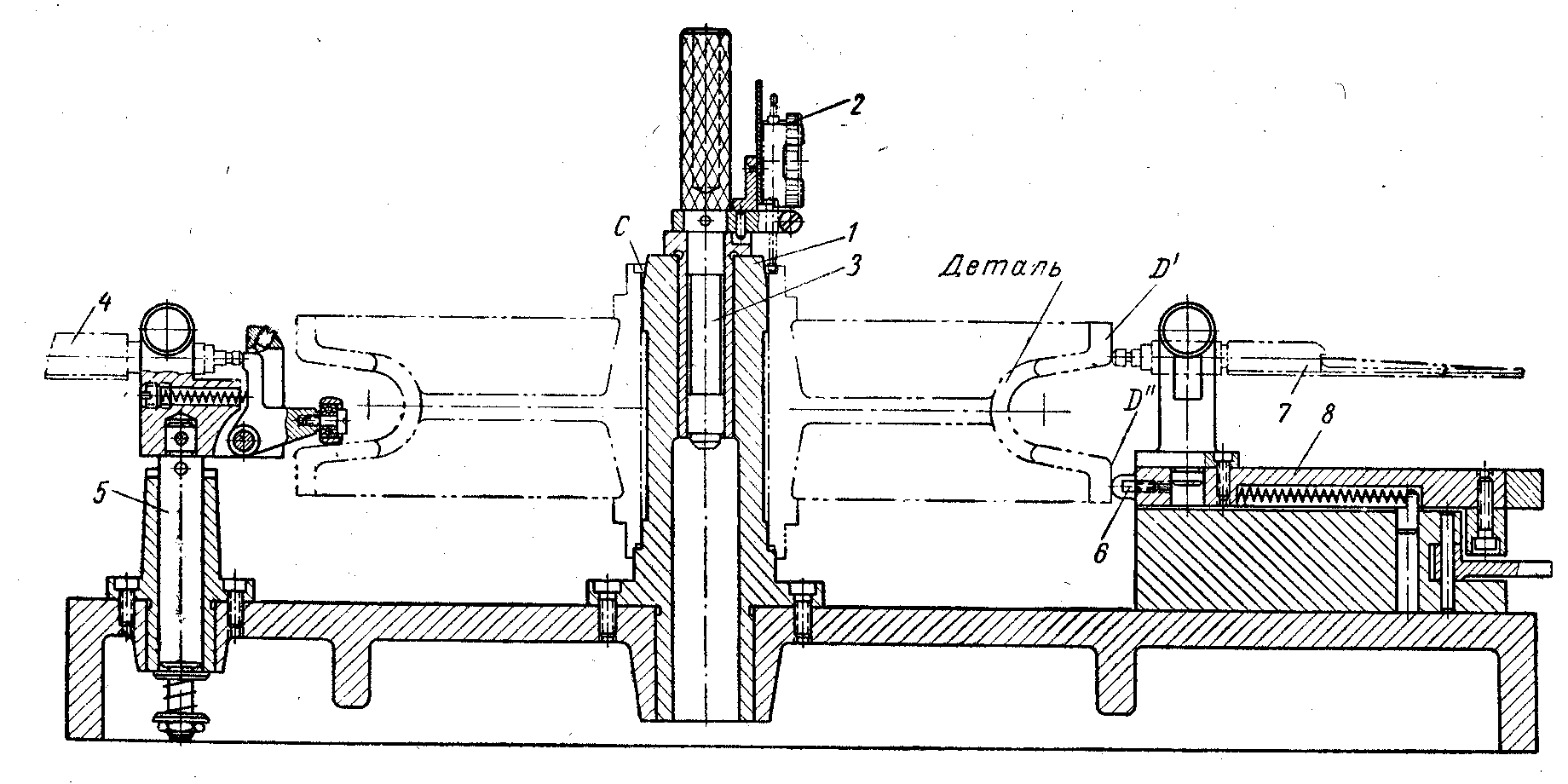

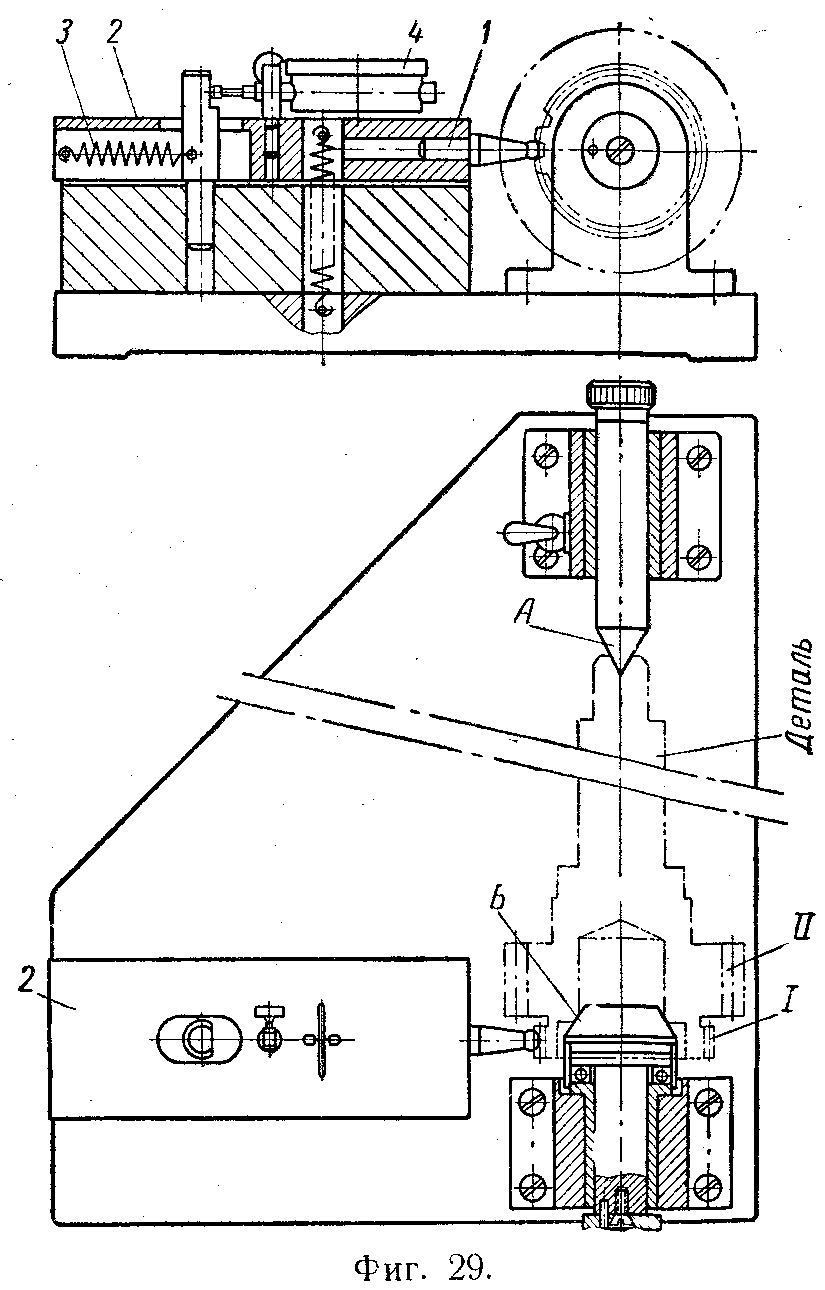

На фиг. 29 приведен пример приспособления для контроля зубчатого венца I по отклонениям радиуса от оси до шарика, который последовательно вводится во впадины между зубьями.

Проверяемую деталь — зубчатое колесо с цилиндрическим хвостовиком — центровым отверстием А и фаской Б, являющимися ее технологической базой, устанавливают в центрах приспособления.

Сферический измерительный наконечник 1, закрепленный в подвижной каретке 2, рукояткой вводится во впадину между зубьями венца I детали, а пружиной 3 отводится в исходное нерабочее положение. Перемещения каретки 2 с наконечником 1 регистрируются индикатором 4.

Проверку производят не менее, чем по 6—8 впадинам. Настройку стрелки индикатора на нулевое деление ведут по образцовой детали.

Следует отметить, что второй зубчатый венец II детали, работающий как обычное цилиндрическое зубчатое колесо, проверяют обычным порядком в двухпрофильном зацеплении; контрольное приспособление для этой цели приведено выше на фиг. 7.

Дата добавления: 2020-02-05; просмотров: 2058;