Методы контроля точности взаимного расположения поверхностей

а) Контроль радиального биения. Необходимость проверки радиального биения часто встречается в практике работы машиностроительных предприятий.

Наиболее распространены два способа контроля радиального биения: в центрах и на призмах. Выбор между этими двумя методами предопределяется конфигурацией проверяемой детали и формулировкой соответствующих технических условий, указанных в чертеже.

Следует отметить, что на результаты контроля радиального биения, как правило, влияют отклонения геометрической формы поверхности, по которой ведут измерение.

б) Контроль соосности отверстий, в основном, также предопределяется соответствующим пониманием и формулировкой чертежа проверяемой детали.

При указанном в гл. I объяснении соосности отверстий как условия, направленного на обеспечение собираемости узла, т. е. правильного монтажного сопряжения деталей, достаточным является контроль калибрами: удлиненными пробками, оправками, втулками и т. п.

При этом размеры соответствующих калибров подсчитывают исходя из возможного смещения проверяемых осей в пределах установленного чертежом детали допуска на соосность и при сочетании наибольших размеров валов или наименьших размеров отверстий. При других сочетаниях диаметров сопрягаемых валов и отверстий, в пределах установленных на их диаметры допусков, действительная несоосность, пропускаемая калибром, может оказаться большей, чем указанная на чертеже. Однако в этом не будет ничего недопустимого, так как исходное условие обеспечения собираемости будет выдержано полностью.

При отсутствии рекомендуемого понимания соосности отверстий или невозможности по тем или иным причинам практического его применения должна быть проверена действительная величина несоосности.

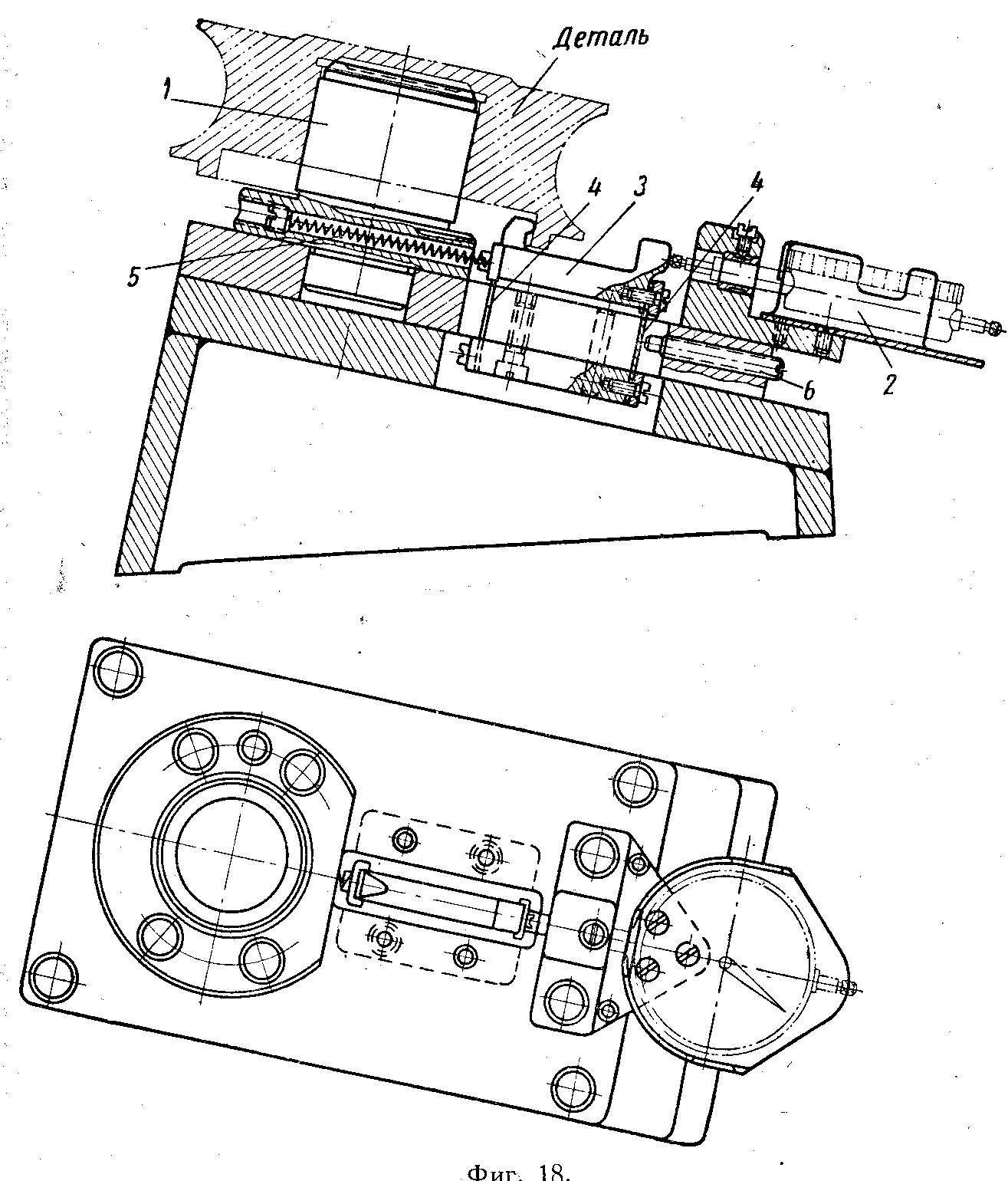

Пример контрольного приспособления для этой цели приведен на фиг. 18. Проверяемый ролик устанавливают на пальце 1 с упором внутренним торцом в шлифованный торец пальца.

При вращении ролика на пальце 1 величина биения расточки (равная удвоенной величине несоосности) контролируется индикатором 2, на который отклонения детали передаются прямой передачей 3, подвешенной на двух параллельных плоских пружинах 4.

Пружина 5 обеспечивает необходимое измерительное усилие. Винт 6 ограничивает перемещение измерительного выступа передачи 3, что облегчает установку детали.

Во всех случаях необходимости измерения действительной величины несоосности отверстий следует учитывать, что она может быть проверена как радиальное биение, но по величине соответствует половине действительной величины радиального биения.

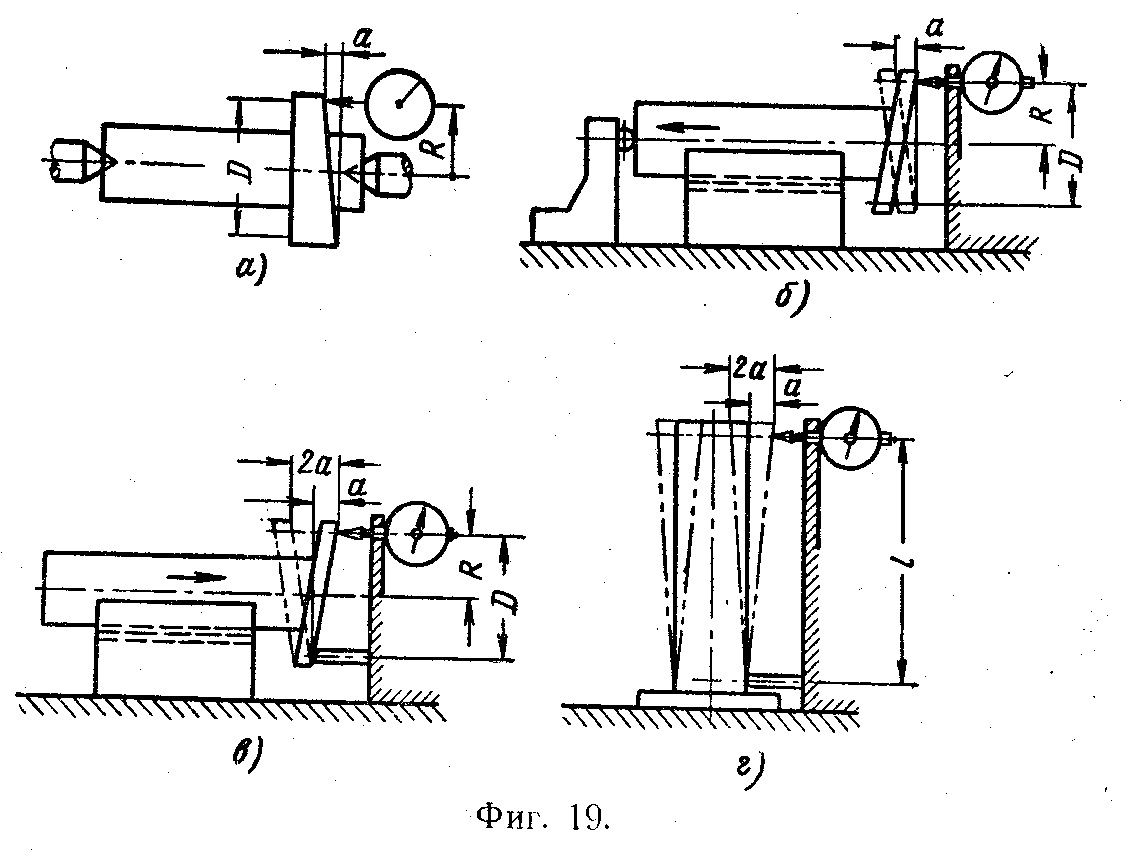

в) Контроль торцевого биения вала. Возможные способы контроля торцевого биений вала, используемые при проектировании контрольных приспособлений, приведены в типовых схемах на фиг. 19.

Первая схема (фиг. 19, а) соответствует случаю контроля торцевого биения проверяемой поверхности относительно геометрической оси центровых отверстий.

На второй схеме (фиг. 19, б) показан случай проверки торцевого биения валика, установленного цилиндрической поверхностью на призме. Для того чтобы исключить осевые перемещения вала в процессе контроля, предусматривается специальный упор, размещенный по оси детали.

В обеих приведенных схемах при вращении детали индикатор отметит действительную величину а торцевого биения на диаметре О.

Третья схема (фиг. 19, в) отличается тем, что измерение производится индикатором, расположенным на радиусе ^ и при соприкосновении торца детали с упором на том же радиусе, но в диаметрально противоположной точке. Как видно из схемы, индикатор отметит в данном случае удвоенную величину (2а) действительного перекоса на диаметре D = 2R при вращении детали на призме.

Четвертая схема (фиг. 19, г) предусматривает контроль торцевого биения вала в обратном порядке: деталь плоским торцом устанавливается на плоскость контрольного приспособления, а измерение производится по образующей наружной цилиндрической поверхности. Деталь поворачивается, сохраняя соприкосновение с постоянным упором, относительно которого измерение ведется на расстоянии /. При этом индикатор отметит удвоенную величину (2а) действительного перекоса наружной цилиндрической поверхности на длине / относительно плоского торца детали.

Выбор той или иной из приведенных схем при проектировании контрольного приспособления зависит как от требуемой точности измерения, так и от возможной конструкции приспособления.

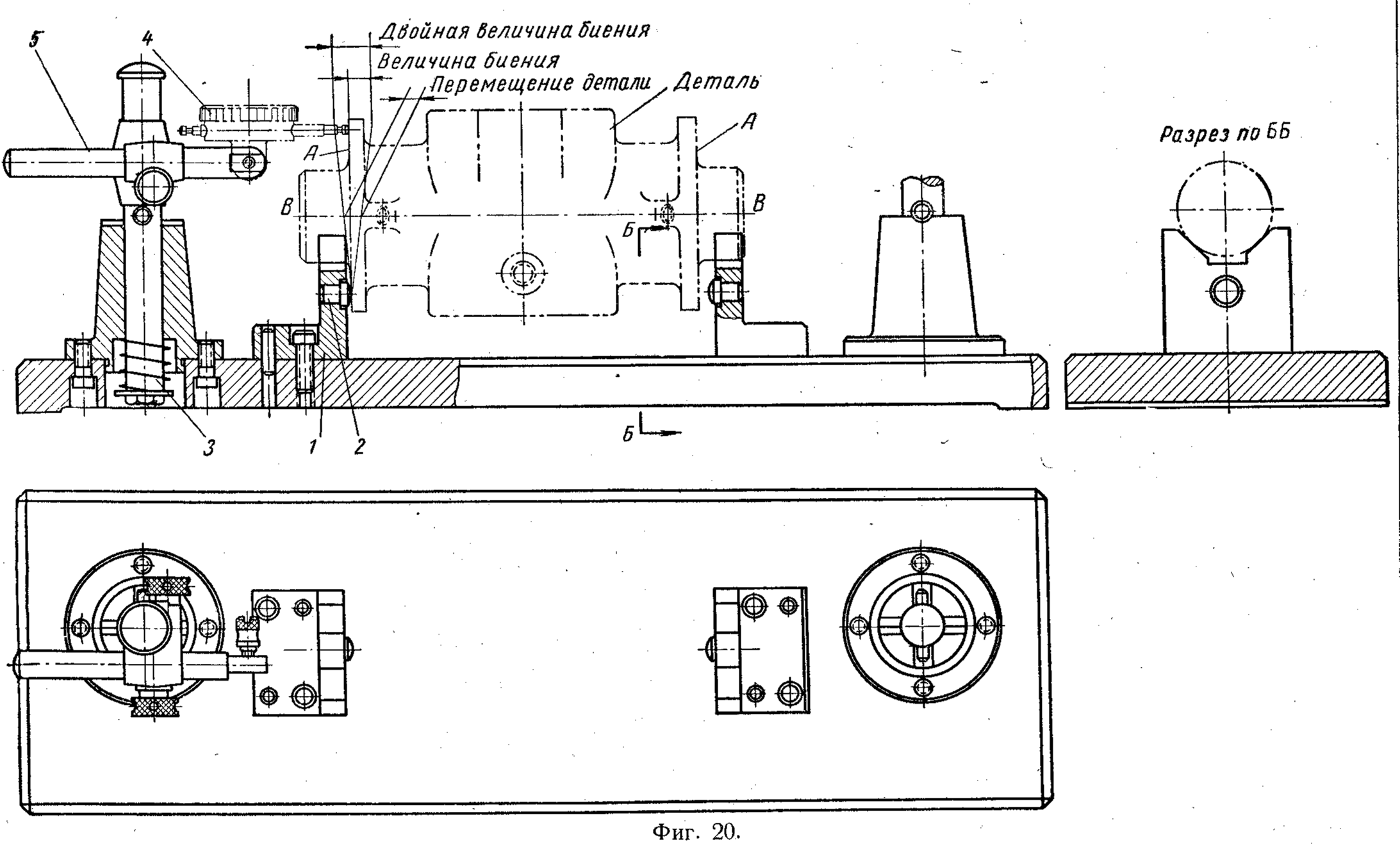

На фиг. 20 показан пример конструкции контрольного приспособления, построенной по третьей схеме, приведенной на фиг. 19, в. Проверяемая деталь имеет форму небольшого корпуса с двумя соосными цилиндрическими цапфами и фланцами, плоскости А которых должны быть проверены по торцевому биению относительно общей оси В — В обеих цапф. Деталь устанавливают на проверку обеими цапфами на базовые призмы / контрольного приспособления.

На внутренних сторонах призм расположены упоры 2. Со стороны каждой призмы предусмотрено по поворотной стойке 3, несущей индикатор 4.

Для возможности установки детали державки 5 отводятся в стороны. При проверке державки с индикаторами поворачиваются в рабочее положение, а деталь, прижатая торцом А фланца к упору 2, вращается на призмах.

При наличии торцевого биения фланца деталь, вращаясь, получит осевое перемещение, равное величине этого биения. Одновременно индикатор отметит величину перекоса на диаметре фланца, т. е. биение фланца.

В результате обе величины (биение и перемещение детали) суммируются, и на индикаторе отметится удвоенная величина биения торца фланца.

После проверки первого торца деталь, перемещающуюся по призме, от руки подают ко второму упору и индикатору и таким же методом проверяют второй торец.

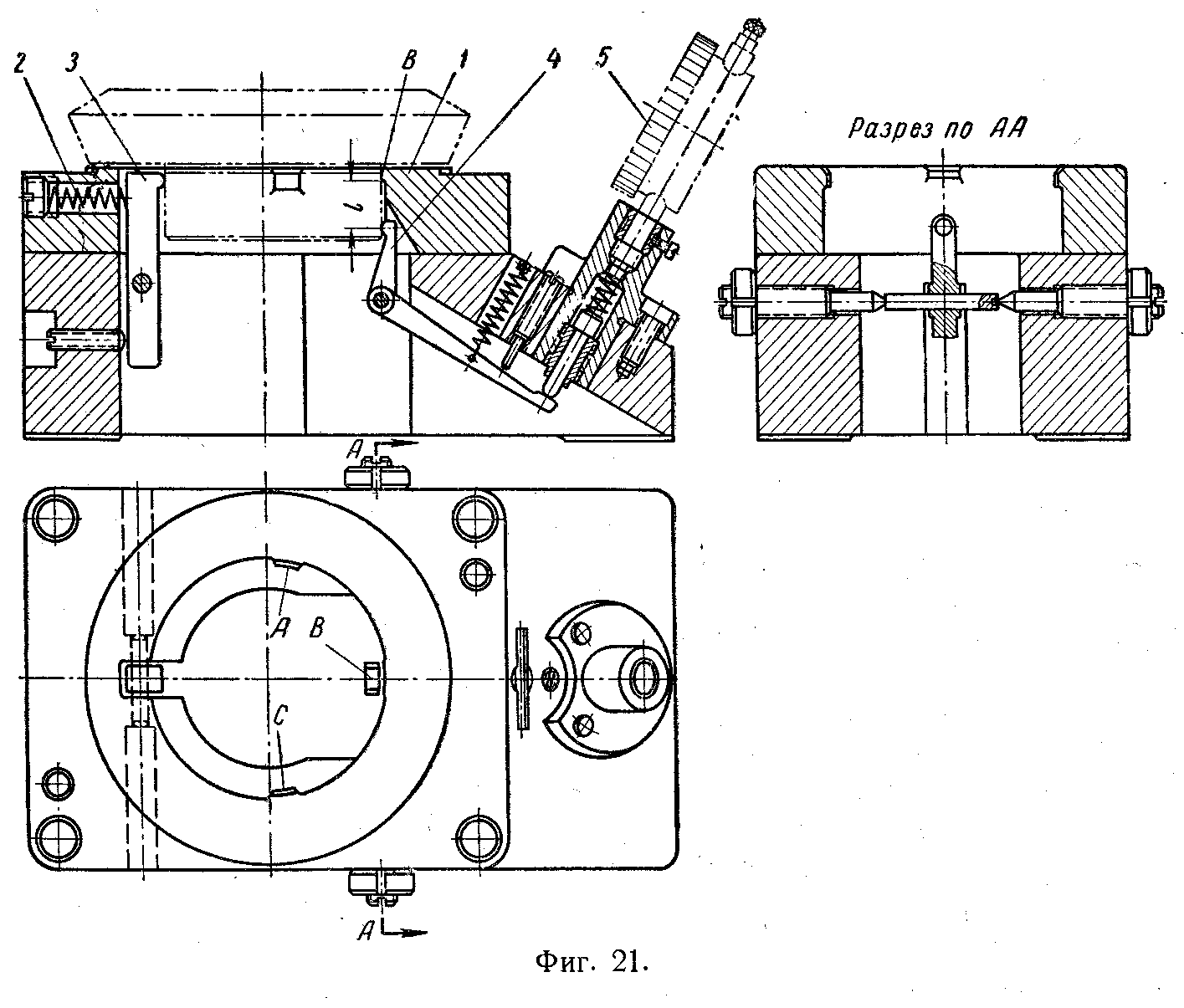

На фиг. 21 приведено контрольное приспособление, построенное по схеме фиг. 19, г.

Проверяемую деталь, у которой должно быть проверено торцевое биение относительно оси цилиндрической шейки, устанавливают на плиту / контрольного приспособления и центрируют шейкой по трем выступам А, В и С.

Пружиной 2 через рычаг 3 деталь прижимается к установочному выступу В.

Отклонение от перпендикулярности шейки детали на длине / измеряется индикатором 5 через удваивающий рычаг, качающийся на регулируемых центрах.

Для того чтобы исключить влияние конусности шейки детали на точность измерения и избежать необходимости настройки индикатора на нулевое деление по установу, проверку следует производить при вращении детали.

Таким образом, индикатор отметит увеличенную в четыре раза величину неперпендикулярности шейки на длине / (в два раза увеличение, достигается за счет вращения детали и ещё в два раза — за счет соотношения плеч рычага 4).

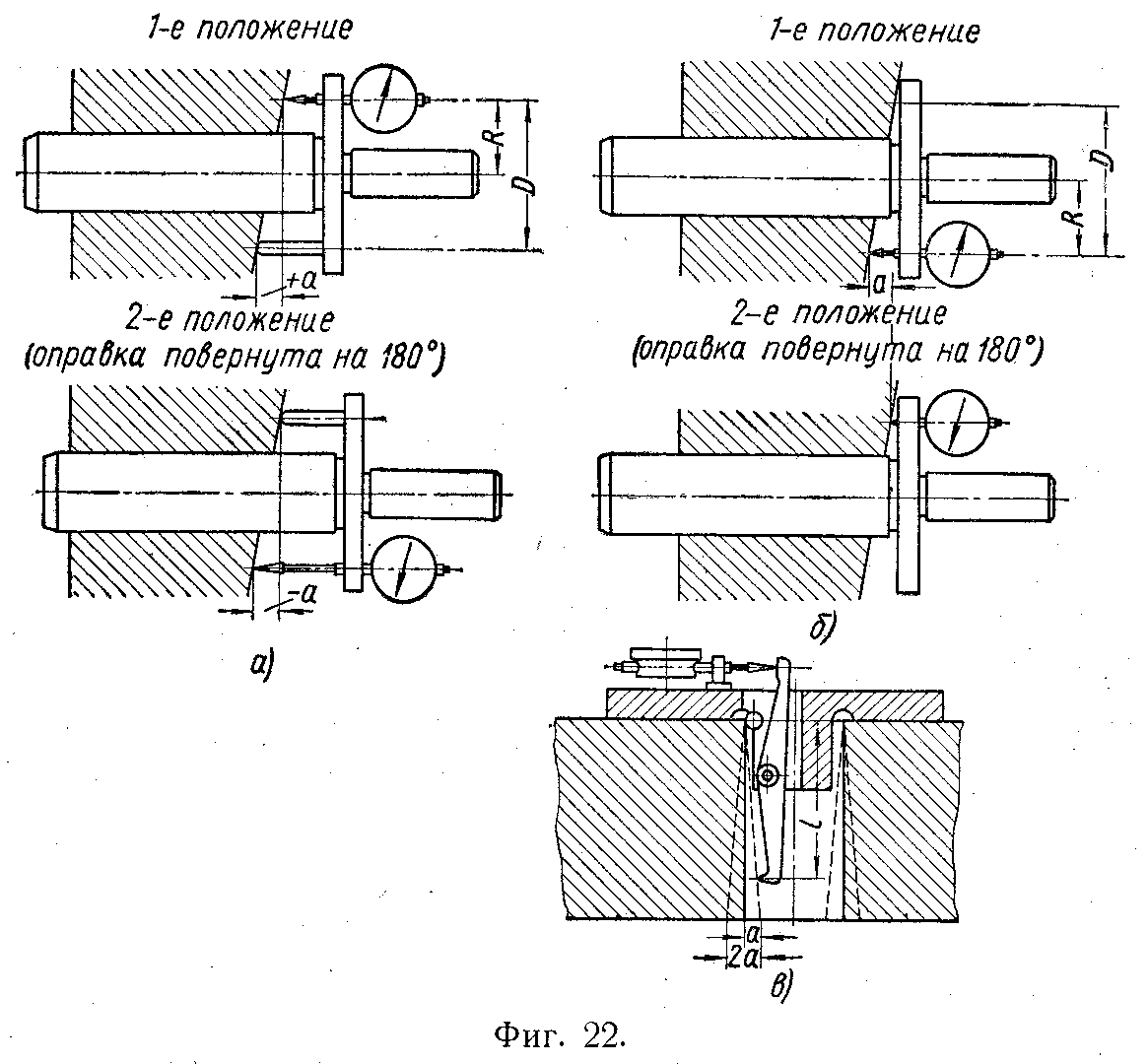

г) Контроль торцевого биения деталей с отверстиями. Возможные методы контроля торцевого биения деталей с отверстиями, ис пользуемые при проектировании контрольных приспособлений, приведены в типовых схемах на фиг. 22.

Первая схема (фиг. 22, а) соответствует случаю, когда проверку производят индикатором, установленным в оправке на радиусе R при жестком упоре в торец детали штифта оправки, расположенного на том же радиусе, но в диаметрально противоположной точке. По индикатору отмечается удвоенная величина (2а) действительного торцевого биения детали на диаметре D.

Вторая схема (фиг. 22, б) отличается тем, что контрольная оправка сплошным плоским торцом соприкасается с наиболее выступающей точкой проверяемого торца детали.

При вращении оправки в отверстии детали будет сохраняться неизменной точка соприкосновения проверяемого торца детали с торцом оправки.

Это означает, что индикатор, установленный в оправке на радиусе R, отметит действительную величину а торцевого биения проверяемой детали на диаметре D. При этом, разумеется, необходимо, чтобы торец контрольной оправки был строго перпендикулярен ее оси.

По третьей схеме измерения (фиг. 22, в) контроль торцевого биения отверстия производят в обратном порядке: приспособление опорной плоскостью устанавливают на проверяемый торец детали,

а измерение ведут по образующей отверстия. Приспособление поворачивается относительно детали, сохраняя неизменное соприкосновение с упорным шариком. При этом индикатор улавливает удвоенную величину (2а) действительного отклонения от перпендикулярности отверстия на длине / относительно торца детали.

В описанной схеме приведен пример накладного контрольного приспособления; на том же принципе может быть построено и стационарное приспособление.

Выбор той или иной схемы измерения в каждом конкретном случае определяется исходя из требуемой точности контроля и конструктивных соображений, направленных на создание наиболее простой и удобной конструкции контрольного приспособления.

Примером приспособления для контроля торцевого биения детали относительно оси отверстия, построенного по первой схеме, может служить приведенная выше конструкция для проверки вилок кардана (см. фиг. 12).

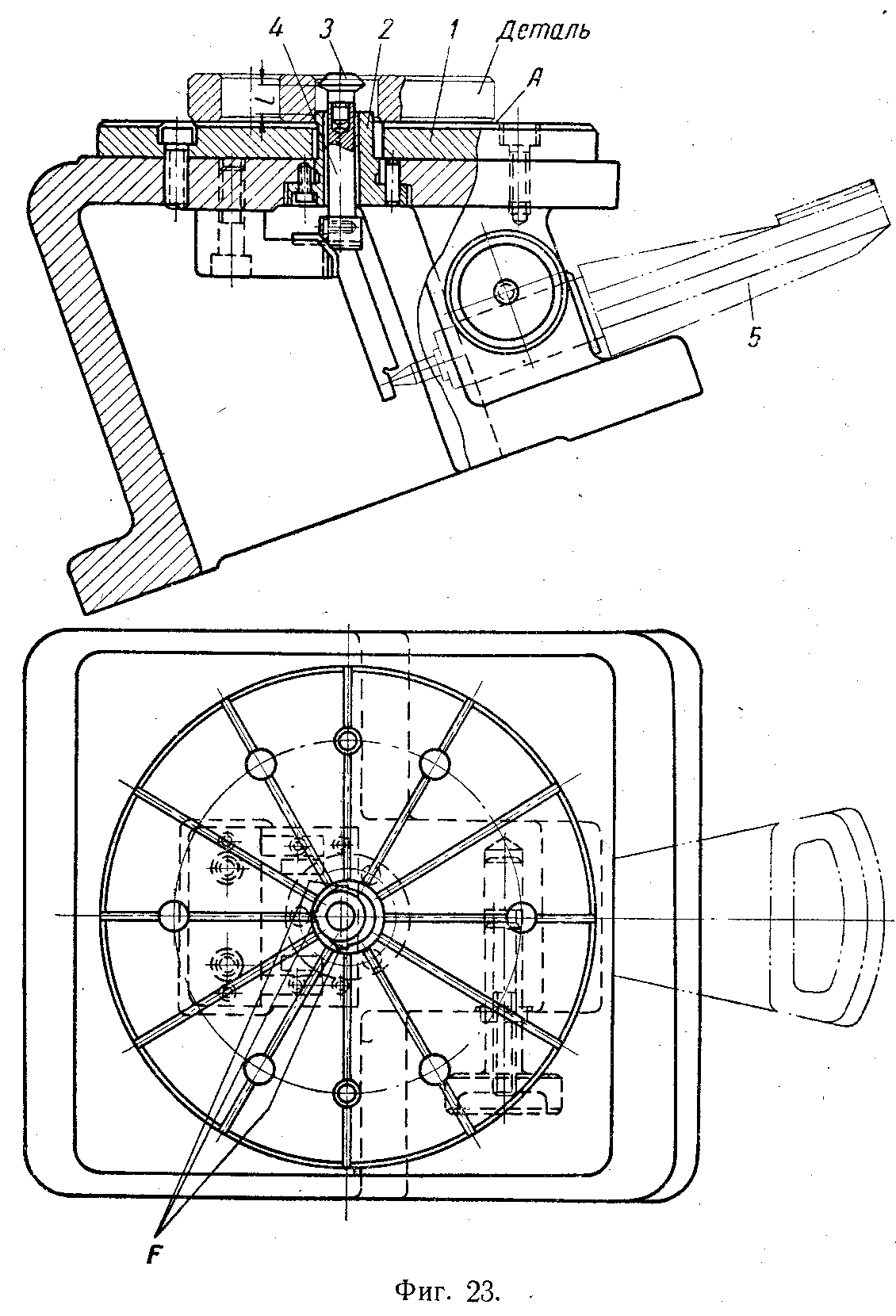

На фиг. 23 приведен пример конструкции контрольного приспособления, построенного по третьей схеме измерения (см. фиг. 22, в). Проверяемая деталь имеет форму продолговатой плитки с двумя короткими отверстиями. Незначительная длина отверстия относительно его диаметра затрудняет базирование детали по нему; это заставило конструктора при проектировании контрольного приспособления выбрать именно третью схему измерения.

Деталь устанавливают на плитку 1 приспособления с одновременным упором нижним сечением отверстия по трем выступам F пальца 2. К образующей отверстия, в верхнем сечении, подводится грибок 3, укрепленный на рычаге 4, подвешенном на перекрещивающихся плоских пружинах. Рычаг 4 передает отклонения от перпендикулярности проверяемого отверстия на длине / миниметру 5.

Наклон приспособления обеспечивает постоянный контакт детали с центральным выступом Р.

Для того чтобы исключить влияние конусности отверстия детали на точность измерения и не устанавливать миниметр на нулевое деление, измерение производится при вращении детали. Это дает удвоенные показания по шкале миниметра.

д) Контроль точности расположения отверстий. В машиностроении часто встречаются детали с группами (от двух до нескольких десятков) отверстий. Система расположения отверстий может быть весьма разнообразна, и здесь трудно найти общее правило. Наиболее распространены расположения отверстий:

а) по окружности с центрирующим буртиком или отверстием, (см. фиг. 2, е) или без отверстия;

б) по сторонам прямоугольника (см. фиг. 2, д);

в) по разным геометрическим фигурам в одной плоскости;

г) в разных плоскостях.

Расположение отверстий определяется размерными цепями, проставляемыми на чертежах деталей.

Точность расположения отверстий (см. гл. I) определяется радиусом рассеивания центра каждого отверстия от центра, построенного по номинальным размерам чертежа детали.

Как правило, при серийном и массовом производстве точность расположения отверстий деталей должна обеспечиваться технологическим процессом их изготовления (кондукторными приспособлениями при сверлении, зенкеровании и развертывании отверстий; штампами при просечке отверстий). В этих условиях достаточно лишь в выборочном порядке контролировать правильность технологического процесса наблюдением за исправностью кондукторных приспособлений и штампов или выборочной универсальной проверкой готовых деталей.

Вместе с тем в отдельных случаях при высоких точностных требованиях, предъявляемых к расположению отверстий, каждая деталь должна быть проверена специальными калибрами или контрольными

приспособлениями.

Эти калибры и контрольные приспособления должны быть построены по комплексному методу контроля, что обеспечивает собираемость деталей в узле. Конструкции средств контроля точности расположения отверстии и их расчеты рассматриваются ниже в гл. V.

Дата добавления: 2020-02-05; просмотров: 2817;