Точность взаимного расположения поверхностей

Точность взаимного расположения цилиндрических, конических, плоских и криволинейных поверхностей имеет исключительно важное значение для правильного выполнения деталями своего назначения в конструкции узла или машины.

В чертежах деталей исчерпывающе четко и ясно должны быть внесены необходимые указания, определяющие точность взаимного расположения поверхностей в соответствии с условиями работы деталей в узле. Эти формулировки должны быть бесспорными по своему содержанию с тем, чтобы совершенно исключить неправильные, произвольные их толкования.

Внося подобные технические условия в чертеж, конструктор объекта должен ясно отдавать себе отчет в реальности и возможности их производственного обеспечения и технического контроля, в возможности построения необходимых для данного случая контрольно-измерительных средств (калибров, контрольных приспособлений и приборов). Это является обязательной составной частью технологического анализа своей конструкции, который должен сделать конструктор.

К точности взаимного расположения цилиндрических деталей относятся радиальное биение, отклонение от соосности, колебания расстояния между осями, непараллельность, скрещивание и неперпендикулярность осей, точность расположения отверстий. При технической необходимости чертеж должен ограничивать соответствующие отклонения.

Радиальное биение — разность расстояний от проверяемой цилиндрической поверхности до оси детали.

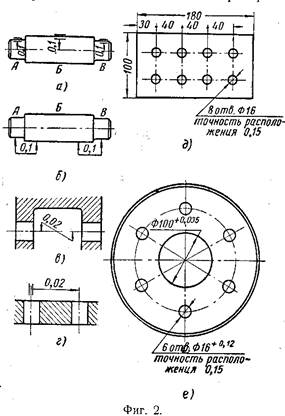

Ось детали может определяться осью центровых отверстий (фиг. 2, а) или другой — базовой цилиндрической поверхностью, которая должна быть соосна с проверяемой (фиг. 2, б).

В первом случае радиальное биение поверхностей Л, Б и В должно быть измерено относительно оси центровых отверстий детали. Во втором случае . радиальное биение поверхностей А и В должно быть проверено при установке детали по поверхности Б.

Выбор между двумя приведенными методами ограничения радиального биения должен быть сделан конструктором объекта в зависимости от требований к самой детали и реальной возможности ее контроля. При измерении по первой схеме наибольшие радиальные биения поверхностей Л, Б и В могут оказаться направленными в разные стороны и сумма их может

получиться большей, чем это предполагал конструктор. Вместе с тем измерение радиальных биений валов относительно оси их центровых отверстий, как правило, наиболее легко осуществимо в производственных условиях.

При второй схеме измерение радиального биения поверхностей А и В необходимо производить относительно базовой поверхности детали Б, что правильнее, так как соответствует условиям работы детали в узле. Однако при данной схеме часто нельзя ограничиваться универсальными контрольно-измерительными средствами и приходится предусматривать специальные, контрольные приспособления. Учитывая важность ограничения радиального биения для работы узла, а также допустимую величину этого биения, конфигурацию детали и возможность ее контроля без использования центровых отверстий, в чертеже детали должно быть, вписано соответствующее техническое условие в наиболее целесообразной для данного случая формулировке.

В радиальное биение, кроме отклонения от соосности цилиндрических поверхностей, включаются погрешности геометрической формы (овальность, огранка, конусность и др.).

Выделить отклонения геометрической формы при контроле радиального биения трудно и практически нецелесообразно. Это обстоятельство должен учитывать конструктор объекта при установление пределов допустимых отклонений по радиальному биению.

Отклонение от соосности определяется относительным параллельным смещением осей, а также их перекосом.

Таким образом, отклонение от соосности цилиндрических поверхностей соответствует взаимному смещению осей, в то время как радиальное биение предусматривает подобное же отклонение проверяемых цилиндрических поверхностей, но в удвоенном размере (двойной эксцентриситет осей).

Отклонение в соосности разнесенных коротких цилиндрических поверхностей (фиг. 2; в), как правило, трудно измерить. Объясняется это погрешностями установки измерителя в отверстии при неблагоприятном соотношении его диаметра и длины, т. е. когда размер диаметра больше длины отверстия.

Вместе с тем в большом количестве случаев нет необходимости измерять действительные величины отклонений в соосности, достаточным является контроль за правильным монтажным сопряжением соответствующих деталей.

Исходя из этого, на Московском автозаводе, в случаях необходимости измерения действительных значений взаимного смещения соосных цилиндрических поверхностей, в чертежах деталей указывается допуск на радиальное биение. Указание же в чертеже на допустимость отклонения от соосности двух или более цилиндрических поверхностей понимается как допустимое смещение осей при сочетании наибольших размеров валов или наименьших отверстий. При других сочетаниях размеров диаметров в пределах полей их допусков фактическая несоосность может быть соответственно большей.

Подобное понимание несоосности цилиндрических поверхностей на Московском автозаводе отражено во внутризаводской нормали и при всей его условности обеспечивает правильность сборки деталей подвижных посадок, выполнение их эксплуатационного назначения в узле и облегчает техническое измерение, давая возможность использовать простые калибры (удлиненные пробки и втулки) вместо специальных конструкций контрольных приспособлений.

При отсутствии документа, устанавливающего подобное понимание радиального биения и отклонения от соосности, в каждом конкретном случае после допуска на соосность можно вносить указание: «Проверять по методу собираемости». Это должно означать, что величины допустимых отклонений относятся к сочетанию наибольших размеров валов или наименьших отверстий (в пределах установленных допусков на их диаметры) и что при иных сочетаниях размеров действительное допустимое отклонение может быть соответственно больше.

Указание о проверке по методу собираемости применимо, очевидно, не только для случая контроля несоосности цилиндрических поверхностей, но и для контроля других отклонений от точности взаимного расположения поверхностей.

Непараллельность осей (фиг. 2, г) - разность расстояния между осями, расположенными в общей плоскости, и отнесенная к расстоянию между двумя точками, по которым осуществляется измерение.

В чертеже может задаваться длина, на которой установлен допуск на непараллельность осей (например, «непараллельность осей отверстий D1 и D2 допускается в пределах 0,05 на длине 100 мм»). В случаях, когда длина, на которой задано отклонение по непараллельности осей, не обусловлена чертежом, предполагается, что допуск на непараллельность относится ко всей длине проверяемой

поверхности.

Скрещивание осей — отклонение от нахождения в общей плоскости двух параллельных осей. Скрещивание осей является частичным элементом их непараллельности и не должно особо указываться в чертеже, если его отклонение не отличается по величине от допустимого отклонения в параллельности осей, расположенных в общей плоскости.

Возможен случай одновременной непараллельности и скрещивания осей. При этом проверяемые оси окажутся расположенными одна относительно другой под некоторым углом и в измерение войдет некоторая погрешность.

Неперпендикулярность осей — отклонение от прямого угла между двумя осями, выраженное в предельном линейном или угловом отклонении на заданной длине. Расположение осей под углом, отличным от прямого, ограничивает отклонения от заданного угла.

Точность расположения отверстий определяется радиусом рассеивания центра каждого отверстия от центра, построенного по номинальным размерам.

В примере на фиг. 2, д приведен случай, когда центр каждого из восьми отверстий диаметром 16 мм может отклоняться в любую сторону в пределах радиуса, равного 0,15 мм.

В случае, если деталь имеет базовую поверхность, относительно которой (а не только между собой) должны быть правильно расположены проверяемые отверстия, эта поверхность должна быть принята за базу измерения, даже если это и не указано в чертеже детали. Так, в примере на фиг. 2, е деталь должна быть при измерении установлена по отверстию диаметром 100+0.35 мм для проверки точности расположения отверстий диаметром 16+0.2 мм как между собой, так и относительно базового отверстия диаметром 100 +0.035 мм (хотя в чертеже эта увязка не указана ввиду ее очевидности).

Конструктор объекта должен учитывать, что при контроле точности расположения отверстий исполнительные размеры соответствующих калибров и контрольных приспособлений рассчитываются, исходя из наименьших размеров проверяемых и базовых отверстий, т. е. без учета допусковых отклонений на их диаметры. При иных (в пределах допусков на диаметры) размерах отверстий детали отклонение от заданной точности их расположения может оказаться большим, что соответствует контролю по принципу обеспечения собираемости, узла.

Взаимное расположение плоских поверхностей определяется отклонениями от параллельности, перпендикулярности и расположения под углом, отличным от 90°.

Допуски на эти отклонения в чертежах могут относиться к заданной длине (например, непараллельность поверхностей П и П1, допускается в пределах 0,1 на длине 100 мм) или ко всей длине проверяемой поверхности (например, непараллельность поверхностей П и П1 допускается в пределах 0,1 мм).

Часто встречается необходимость ограничения неточности взаимного расположения цилиндрических и плоских поверхностей, как, например: торцевое биение, отклонение от параллельности (или перпендикулярности) плоских и цилиндрических поверхностей, комбинированное биение.

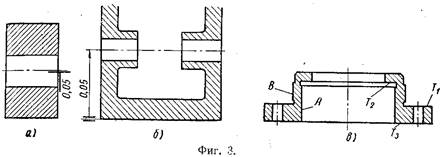

Торцевое биение (фиг. 3, а) — разность измеренных параллельно оси расстояний торцевой поверхности детали от плоскости, перпендикулярной к оси.

В чертеже можно указывать длину (радиус или диаметр), относительно которой задается допуск па торцевое биение. Если эта длина не указывается, то предполагается, что допуск .на торцевое биение относится ко всей проверяемой поверхности.

Непараллельность (фиг. 3, 6) цилиндрических поверхностей плоским аналогична непараллельности цилиндрических поверхностей, цилиндрических или плоских поверхностей плоским. Го же относится и к неперпендикулярности.

Соответствующие технические условия в чертежах деталей должны быть четкими и ясными, определяя какая поверхность должна быть Проверена и относительно какой поверхности. Следует избегать в чертежах неопределенных надписей, как-то: «Взаимное биение не более. . .». При подобных технических условиях неясно: что и относительно чего должно быть проверено.

Биение при комбинированном базировании соответствует случаям, когда детали базируются в узле не по одной поверхности, а комбинированно — центрирование детали происходит по цилиндрической поверхности с одновременной опорой по плоскости.

Подобное базирование часто встречается в конструкциях различных механизмов, например, при посадке шарикоподшипников. Как правило, оно характеризуется незначительной длиной установочной цилиндрической поверхности относительно диаметра опорной плоскости детали, между которыми устанавливается соотношение порядка I : 5 и более.

Практически это означает, что основной установочной поверхностью детали является ее опорный торец. Короткий цилиндрический участок (наружный или внутренний, в зависимости от конструкции детали) является дополнительной установочной поверхностью, центрирующей деталь.

В подобных случаях включаемое в чертеж техническое условие на проверку взаимного расположения поверхностей детали должно предусматривать комбинированную базу измерения, соответствующую условиям базирования детали в узле.

Так, для стакана подшипников (фиг. 3, в) техническое условие примет, например, следующий вид:

«При установке по поверхности В и опоре на торец Т1 допускается:

а) биение поверхности А в пределах 0,02 мм;

б) биение торца Т2 в пределах 0,03 мм;

в) биение торца Т3 в пределах 0,05 мм».

Совершенно неправильным как с точки зрения условий работы детали, так и с точки зрения реальных возможностей ее измерения было бы наличие в чертеже требования о проверке радиального биения поверхности В относительно поверхности Л и отклонений от перпендикулярности торцов Ть Т2 и Т3 относительно поверхности А.

При сборке узла стакан подшипников устанавливают в корпусе поверхностью В до упора в торец Т1 с дополнительной затяжкой болтами. Условия базирования детали в узле полностью соответствуют приведенному выше техническому условию.

Вместе с тем и при измерении было бы трудно установить деталь на контрольном приспособлении по короткой цилиндрической поверхности В значительного диаметра.

Комбинированное базирование детали на контрольном приспособлении (см. фиг. 13) оказывается наиболее удобным, правильным и надежным. Указания о допустимых отклонениях геометрической формы и расположения поверхностей необходимо вносить в чертежи деталей в соответствии с ГОСТ 3457-46.

Дата добавления: 2020-02-05; просмотров: 2544;