Типовой чертеж заготовки

Чертеж заготовки (отливки или поковки) является основным, техническим документом для разработки методики и средств ее; контроля, т. е. калибров и контрольных приспособлений.

Чертеж заготовки строится на основании чертежа детали с учетом технологического процесса ее механической обработки и должен включать следующие данные, необходимые для проектирования средств контроля.

1. Графическое изображение заготовки и размеры, определяющие ее геометрическую форму и габариты. Основные размеры, включающие припуски на обработку;< должны определяться от баз механической обработки; на эти размеры должны устанавливаться допуски.

С точки зрения проектирования контрольных приспособлений наибольшее значение имеют фактические припуски. Фактическим припуском называется действительная величина припуска, подлежащая снятию режущим инструментом при установке заготовки на базовые поверхности.

Величина фактического припуска отличается от номинального заданного припуска суммой отклонений в размерной цепи от базового места до поверхности, подлежащей механической обработке.

2. В чертеже заготовки должны быть отмечены базовые поверхности, которыми она устанавливается при обработке на первых операциях и от которых, следовательно, необходимо производить измерение.

Число базовых точек, определяющих положение заготовки во всех плоскостях, как при механической обработке, так и при измерении, должно быть не менее шести.

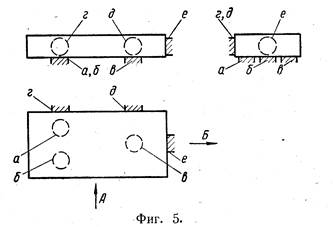

На фиг. 5 показана схема расположения базовых точек условной заготовки простейшей прямоугольной формы.

Три точки а, б и б определяют положение заготовки в горизонтальной плоскости; остальные три точки г, д, е определяют ее положение в плане (точки г и д ограничивают перемещение заготовки в направлении стрелки А и точка е — в направлении стрелки Б).

Итак, глубоко продуманная, технически обоснованная с точки зрения условий работы узла или изделия разработка чертежей деталей, включение в них наиболее целесообразных допусков и технических условий имеют исключительно важное значение для последующего правильного проектирования калибров и контрольных приспособлений.

Определяя точность изготовления детали, сборки узла или изделия, назначая необходимые испытания и их режимы, конструктор объекта выполняет свою основную работу, так как он тем самым обеспечивает работоспособность спроектированной им конструкции.

Устанавливая каждый допуск, вписывая в чертеж любое указание, ограничивающее отклонение геометрической формы, точность взаимного расположения поверхностей и т. п., конструктор объекта должен четко и ясно представлять себе его необходимость, техническую обоснованность, реальность производственного обеспечения и измерения.

Технолог, разрабатывая комплексный технологический процесс изготовления детали или сборки узла, должен четко и полно отразить в нем требования к каждой операции с точки зрения обеспечения допусков и технических условий соответствующих чертежей. При этом технолог обязан совершенно ясно представить себе технологические возможности проверки предусматриваемых им в технологических картах размеров и технических условий, отдавая себе ясный отчет в том, какими средствами контроля конкретно это может быть выполнено.

Конструктор, проектирующий калибры, контрольные приспособления и приборы, приступая к выполнению каждого задания должен прежде всего исчерпывающе полно и ясно осмыслить, почему чертеж детали или технологическая карта требует контроля того или иного параметра, допуска или технического условия.

Оценивая необходимость и значение для работы узла или машины контролируемого размера или технического условия, конструктор, проектирующий контрольно-измерительные средства, сумеет создать наиболее правильную, точную и удобную конструкцию калибра, контрольного приспособления или прибора с учетом его экономической целесообразности, исходя из масштабов производства и стабильности технологического процесса.

Дата добавления: 2020-02-05; просмотров: 1826;