Приемы работы на ленточных станках для распиловки дерева

Состав и последовательность операций при ленточной распиловке определяются характером сырья ( величина диаметра бревна, длина, порода, качество) и видом выпиливаемой продукции (доски, бруски, заготовки).

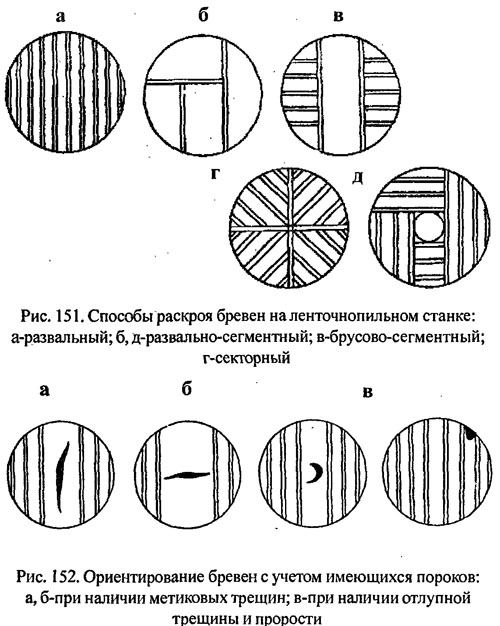

В зависимости от размеров и качества пилопродукции могут быть использованы различные способы распиловки бревен. При выработке пилопродукции в виде досок и брусьев со смешанной ориентацией пластей относительно годичных слоев используются развальный и брусово-развальный способы распиловки бревен.

Развальный способ раскроя характеризуется тем, что бревна распиливают параллельно их продольной оси на необрезные материалы.

При брусово-развальном способе раскроя получают также необрезной пиломатериал в виде досок и бруса, из которого при последующей распиловке получают обрезные доски. При этом толщина бруса равна ширине обрезной доски. Поперечное сечение обрезных досок задают равным или кратным сечениям заготовок, которые будут из них выработаны. Необрезные доски можно переработать в обрезные, если их пропустить через обрезные станки и удалить обзольные части. Выбор способа раскроя бревен является определяющим для выработки пиломатериалов с необходимой ориентацией пластей относительно годичных слоев.

На рис. 151 показаны некоторые способы раскроя. Так, при смешанной ориентации используют развальный способ. Для получения радиальных пиломатериалов применяют секторный и брусово-сегментный способы раскроя. Развальным способом распиливают тонкомер, а также бревна больших диаметров при отсутствии внутренней гнили. При наличии внутренней гнили рекомендуется применять развально-сегментный способ.

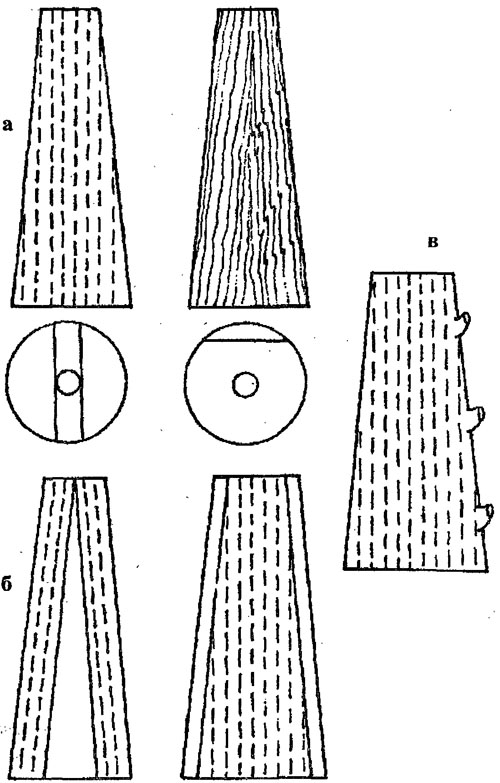

Раскраивая бревна, необходимо соблюдать требования технологии распиловки, которые определяют ориентацию бревна с учетом его формы, качества, наличия сучков и других пороков. Ориентация бревен при распиловке в зависимости от имеющихся пороков может несколько изменяться (рис. 152). Бревна с метиковыми трещинами (рис. 152 а, б) при распиловке вразвал устанавливают так, чтобы трещины попадали в одну сердцевинную доску, или в пропил между центральными досками.При распиловке брусково-развальным способом трещина должна занимать горизонтальное положение и находится между центральными досками. Бревно с отлупной трещиной (рис. 152 в) следует располагать с учетом выхода порока в одну или две боковые доски.При распиловке бревен на ленточнопильных станках бревна хвойных пород целесообразно распиливать на пиломатериалы с тангенциальной ориентацией. Ценные породы лучше распиливать с радиальной ориентацией, что обеспечивает лучшие условия сушки пиломатериалов и более полное выявление текстуры.

Рис. 153. Ориентирование бревен по сбегу и его продольной оси: a-по продольной оси бревна; б-параллельно двум противоположным образующим; в-параллельно одной образующей

Кроме ориентации пропила относительно годичных слоев, для увеличения выхода пиломатериалов используют возможность ленточнопильных станков распиливать по сбегу ( рис. 153 б, в ) или параллельно оси бревна (рис. 153 а). Распиловка может производиться параллельно одной образующей ( рис. 153 в) или с переориентацией бревна от центрального сечения на параллель противоположной образующей ( рис. 153 б ). Первый способ рекомендуется использовать при малой и средней сбежистости или при наличии большого количества сучков с одной из сторон.

Тогда необходимо вести распиловку параллельно противоположной сучкам образующей - в этом случае сучки отойдут в горбыли. При большой сбежистости и наличии пороков в сердцевине следует применять второй способ, что позволит увеличить процент выхода качественных пиломатериалов за счет выделения пороков в одну центральную доску. При таком распиливании удается получить пиломатериалы с наименьшим процентом перерезания продольных волокон, что увеличивает прочность пилопродукции и обеспечивает хорошие условия при последующей обработке.

На ленточнопильных станках горбыли или другие пиломатериалы устанавливают на ребро и направляют в механизм подачи. При этом необходимо учитывать, что механизм подачи не только перемещает материалы в зону резания, но и частично выправляет поперечную и продольную покоробленность. Поэтому покоробленный пиломатериал должен направляться вогнутостью к базовой поверхности подающего конвейера.

Рис. 154. К расчету настройки станка на выпиливание пиломатериалов заданной толщины: a-при выпиливании из горбыля одной доски; б-при выпиливании двух досок заданной толщины; в-при отпиливании от бруса доски заданной толщины

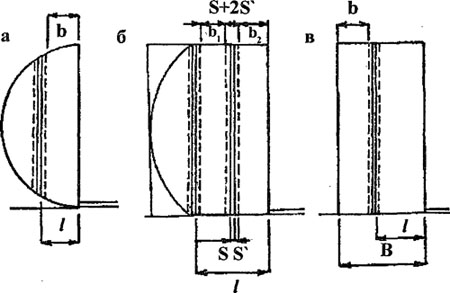

Заданная толщина выпиливаемого материала получается за счет перемещения суппорта базового подающего конвейера или стоек тележки относительно полотна рабочей .ветви пилы ( рис. 154).

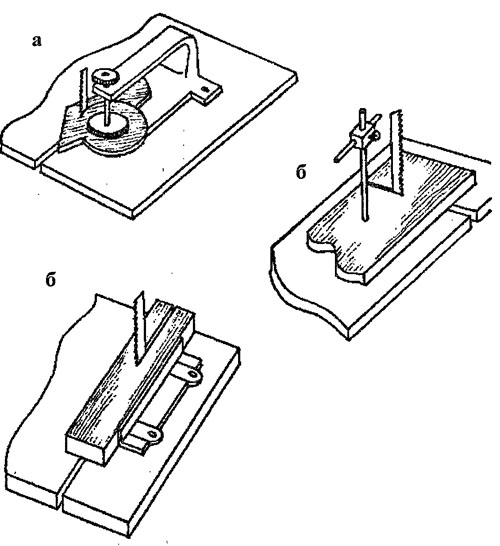

Если из горбыля выпиливают одну доску (рис.-154 а) толщиной b, то базовая поверхность устанавливается относительно смежной поверхности полотна пилы на расстоянии L = b + S1, где S1 - величина уширения пропила на сторону. Когда из бруса требуется выпилить две доски шириной в, и в2, то L = в1 + в2 + ( S +2 S1) + S1, где S - толщина полотна пилы. Когда известна ширина бруса В, а необходимо выпилить доску заданной толщины в, to L = B- (b + S + S1). На ленточнопильных станках столярного типа прямолинейное распиливание производится с базированием заготовки по направляющей линейке, как показано на рис. 155 б. Линейку устанавливают на заданном расстоянии от полотна пилы и закрепляют фиксаторами. Криволинейные профили выпиливают по разметке или с использованием шаблонов, которые закрепляют на заготовках. Профили изделий, очерченные по окружности, выпиливают с применением приспособлений (рис. 155 а) в виде центров или шаблонов.

Рис. 155. Приспособления для выпиливания изделий по круговому (а) и прямолинейному (б) контурам

При резании под углом к базовой поверхности стол станка наклоняют на соответствующий угол. Скорость пиления на ленточнопильных станках определяется в зависимости от плотности древесины, ее влажности, степени затупления режущего инструмента, развода и плющения пилы. Скорость подачи выбирается до графикам, таблицам или монограммам. Так, доски и брусья толщиной 36-100 мм при высоте пропила 200 мм распиливают со скоростью подачи до 70 м/мин, а при высоте пропила 400 мм —до 38 м/мин. Если высота пропила 600 мм, скорость подачи не должна превышать 20 м/мин, при высоте 900 мм - не более 10 м/мин. Следует помнить, что при криволинейной распиловке скорость подачи должна быть примерно в два раза меньше, чем при прямолинейной.

ОБРАБОТКА ДРЕВЕСИНЫ ШЛИФОВАНИЕМ

Общие сведения

Шлифованием называется процесс абразивной обработки поверхности деревянных деталей с целью выравнивания поверхности до плоского состояния и придания ей высокой гладкости перед облицовыванием или после покрытия лаком или другими отделочными материалами. Шлифовальные станки обрабатывают древесину шкуркой, представляющей собой полотно или плотную бумагу, покрытую слоем клея с порошком корунда, наждака или другого абразивного материала. Полотно надевается на барабан (барабанный шлифовальный станок), на вальцы (вальцовый шлифовальный станок), на диск (дисковый шлифовальный станок) или охватывает два шкива лентой в виде шкива (ленточный шлифовальный станок). Поэтому в зависимости от вида шлифовального инструмента различают ленточное, цилиндровое и дисковое шлифование. Качество шлифования во многом зависит от правильного выбора номеров шкурки и оптимального рабочего давления цилиндров на шлифуемую заготовку, от скоростей шлифования и подачи заготовок.

Различают следующие технологические операции шлифования.

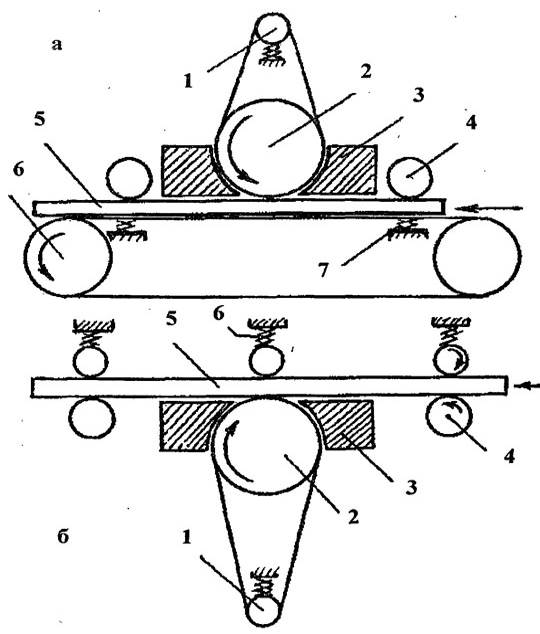

Выравнивание поверхностей щитовых и брусковых деталей до плоского состояния: удаление местных неровностей в виде возвышений и углублений, а также обеспечение высокой гладкости поверхности. Операцию выполняют на шлифовальных станках с движущейся узкой или широкой лентой. Отличительной особенностью шлифовальных станков этого типа является наличие подпружиненного рабочего органа, позволяющего удалять неровности с разнотолщинных заготовок (рис. 156).

Рис. 156. Наиболее типовые схемы широколенточных станков для выравнивания и чистовой обработки: a-с верхним шлифовальным агрегатом: 1-контрролик; 2-контактный валик; 3-опорная балка; 4-ролик; 5-заготовка; 6-ленточный конвейер; 7-механизм подпружинивания шлифовальной ленты; б-с нижним шлифовальным агрегатом: 1-контрролик; 2-контактный валик; 3-опорная балка; 4-ролик; 5-заготовка; 6-механизм подпружинивания заготовки

Обработку в размер по толщине древесностружечных и столярных плит, столярно-строительных изделий выполняют на калиброванных широколенточных или цилиндровых шлифовальных станках.

Закругление и снятие провесов или фасок выполняют на кромках и торцах брусковых деталей. При этом к выполняемой операции ставится основное требование, чтобы во время шлифования обеспечивалась равномерность фасок и округлений на всех кромках. Этот вид работ выполняют на дисковых или барабанных шлифовальных станках с ручной подачей.

Режущим инструментом шлифовальных станков является шлифовальная лента. Это многолезвийный инструмент с огромным числом режущих инструментов - кромок абразивных зерен. Зерна из электрокорунда, карбида кремния, или других абразивных материалов через связку (животного клея, карба-мидной или фенольной смолы) связаны друг с другом и с основой (бумагой, тканью, фиброй ).

Абразивные материалы разделяют по крупности зерна на следующие группы и номера зернистости (таблица 38).

Таблица 38. Виды абразивных материалов

| Группы | Номер зернистости |

| Шлифзерво | 125, 200,160,100, 80, 63, 50,40, 32, 25, 20, 16 . |

| Шлифпорошки | 12, 10, 8, 6, 5, 4, 3 |

| Микропорошки | М 63, М50, М40, М28, М20,14 |

| Тонкие микропорошки | М10, М7, М5 |

Номер зернистости характеризует крупность зерен основной фракции зернового состава: для шлифзерна и шлифпорош-ков он соответствует размеру стороны ячейки сита (в сотых долях миллиметра), на котором задерживаются зерна основной фракции; для микропорошков он равен наибольшему линейному размеру в поперечнике (в микрометрах ).

Средний радиус закругления режущих кромок зерна уменьшается с уменьшением размеров зерен: для номеров зернистости 40,25 и 16 он составляет соответственно 28,19 и 13 мкм. Это обстоятельство указывает, что высокая гладкость поверхности при шлифовании мелкозернистыми шкурками достигается благодаря уменьшению толщины срезаемых стружек и увеличению остроты режущих кромок мелких зерен.

До работы зерно имеет острую вершину, которая постепенно затупляется. Возростающее усилие резания вызывает откалывание от него частичек и образование новых острых кромок. Совокупность явлений, связанных с образованием у абразивных зерен в процессе работы новых режущих кромок или выкрашиванием частичек или целых затупившихся зерен из связки, называется самозатачиванием абразивного инструмента.

Для шлифования древесины под отделку выбирают соответствующий номер зернистости шкурки. Так, для первого шлифования древесины используют шкурки номер 25-16, для второго -12-10, третьего - 8-6. Шпатлевку при местном выравнивании поверхности шлифуют шкурки 25-20, при первом сплошном шлифовании применяют шкурки 25-16, при втором -12-10. Загрунтованные поверхности шлифуют шкурками 5-3, лаковые и эмалевые покрытия при первом шлифовании - шкурками 4-3, при втором - 3-14.

Основные параметры режима шлифования: удельное давление на шлифуемой поверхности, направление шлифования относительно волокон древесины, скорость резания и подачи, длина контакта с древесиной.

Удельное давление в зоне контакта шлифовального инструмента с обрабатываемым материалом влияет на качество активных ( режущих ) зерен, а значит на производительность инструмента.

Вместе с тем увеличение удельного давления мало влияет на среднюю толщину срезаемых стружек и, следовательно, на шероховатость шлифуемой поверхности. По опытным данным, возрастание удельного давления в 50 раз приводит к увеличению глубины неровностей всего на 5-14 %.

Направление шлифования. Практика и специальные исследования показывают, что при чистовом шлифовании наилучшее качество поверхности достигается при шлифовании вдоль волокон. В чистовом шлифовании поверхностей, предназначенных для высококачественной отделки, допускается угол скоса не более 15 °. Черновое шлифование рамных столярно-строительных изделий (с продольными и поперечными брусками) рекомендуется при угле 45 Однако встречается шлифование с углом скоса 90 °, т.е. поперек волокон (обработка паркетных досок ).

При ленточном шлифовании существует определенная оптимальная длина контакта шкурки с древесиной. Зернами шкурки может быть срезано и унесено с поверхности изделия лишь такое количество стружки, которое разместится в межзерно-вом пространстве.

При достаточно большой длине контакта стружка постепенно заполняет все свободное пространство между зернами и оттесняет шкурку от поверхности, из-за чего съем древесины сокращается, а затем и прекращается.

Оптимальная длина контакта не зависит от скорости шлифования, и породы древесины, но определяющим образом зависит от зернистости шкурки. Так, для зернистости шкурки 32, 16 и 10 оптимальная длина контакта равнасоответственно 125, 100 и 65 мм.

Удельная производительность шкурки - это номинальный объем (см 3) материала, удаляемого с 1 см 2 обрабатываемой поверхности при перемещении инструмента вдоль или поперек на 1 см.

Дата добавления: 2016-06-18; просмотров: 4312;