Режущий инструмент ленточнопильных станков и подготовка его к работе

Ленточная пила как режущий инструмент обладает некоторыми особенностями, отличающими ее от рамных и круглых пил (рис.150). Так, при пилении ленточными пилами нет необходимости в расклинивающем ноже. Большая скорость резания 30 - 50 м/сек допускает скорости подачи, сравнимые со скоростями подач круглопильных станков, обеспечивая высокий класс шероховатости поверхности распила Режущий инструмент ленточнопильных станков представляет собой бесконечную стальную ленту с насечкой зубьев на одной кромке. Пильные ленты выпускают в соответствии с определенными ГОСТами. Характеристики ленточных пил приводятся в таблицах 35, 36,37.

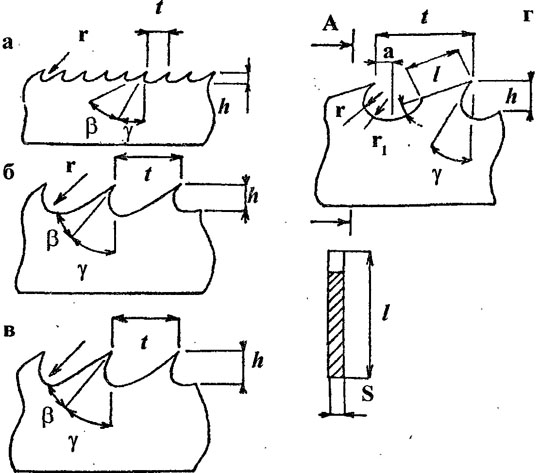

Рис. 150. Профили зубьев ленточных пил: а, б, в-для распиловки древесины на столярных и делительных станках; г-для распиловки древесины на бревнопильных станках

Узкие (60 мм) ленточные пилы используют на столярных ленточнопильных станках для продольной и поперечной распиловки древесины, а также для выпиливания криволинейных профилей.

Широкие ( 85- 175 мм) ленточные пилы предназначены для делительных станков. Ширину таких пил выбирают равной ширине обода пильного шкива, а ширину полотна пилы для криволинейной распиловки - в зависимости от радиуса кривизны пропила. Ширину полотна определяют по формуле:

В = 2,8 Ц Rв1 ,

где в1 - величина развода зубьев на сторону, в мм.

Вследствие переточек ленточных пил ширина их полотна уменьшается. При этом допускается использование ленточных пил, подвергавшихся переточкам, если их ширина равна половине первоначальной.Ленточные пилы изготавливают из сталей марок 9ХФ, а узкие пилы столярных станков - из стали У10А. Шероховатость боковых поверхностей не должна превышать 1,25 мкм.

Таблица 35. Размерные характеристики ленточных пил

| Назначение и тин пилы | Размеры пил, мм | |||

| Длина | Ширина | Тол | Шаг | |

| (с зубь | щи | ;;\П- | ||

| ями) | на | ев | ||

| Распиловка древесины на | ||||

| столярных и делительных станках (ГОСТ 6532 - 77): | ||||

| тип 1 | 0,6 | |||

| 0,6 | ||||

| 0,7 | ||||

| 0,8 | ||||

| 0,8 | ||||

| 0,9 | ||||

| 1,9 | ||||

| тип 2 | 1,0 | |||

| 1(H) | 1,0 | |||

| 1,0; 1,2 | 30;50 | |||

| 1,2; 1,4 | 30; 50 | |||

| типЗ | 1,2; 1,4 | 30; 50 | ||

| 1,0; 1,2 | ||||

| 1,2; 1,4 | ||||

| Распиловка бревен и брусьев | 1,2; 1,4 | |||

| (ГОСТ 10670-77) | 1,4; 1,6 | |||

| 1,4; 1,6 | ||||

| 1,6; 1,8 | ||||

| 2,0 | ||||

Таблица 36. Характеристика зубьев ленточных пил

| Пила | Углы, | град | Шаг зубьев, 1, мм | Высота зубьев, h,ми | Радиус закруг ления впади ны | |

| ЗадинП, а | заточки, р | Перед- пнй, у | ||||

| ГОСТ 6532-77: | ||||||

| тип 1 | 1,5 | |||||

| 2,0 | ||||||

| 2,5 | ||||||

| 3,0 | ||||||

| тнп2 | 5,0 | |||||

| 5,0 | ||||||

| тип 3 | 6,0 | |||||

| ГОСТ 10670-77 | 16,7 | 5,8 | ||||

| 20,0 | 7,8 |

Таблица 37. Предельные отклонения размеров ленточных пил

| Показатель | ТЦП пилы | ||

| - | ГОСТ 6532-77, | гост | ГОСТ |

| пт I | 6532-77, тип 2 II3 | 10610-77 | |

| Длнна пилы, мм | ± 100 | ± 100 | ± 120 |

| Ширина, мм | ±1,0 | ±3 | ±3,5 |

| -1,5 | |||

| Толщпна, мм | ±0,06 | ±0,07 | ±0,07 |

| Шаг зубьев, мм | ±0,3 | ±0,5 | ± 1,0 |

| Угловые параметры, град | ±2 | ±2 | ■к 2 |

| ВОГНУТОСТЬ Л1ШШ1 вершин зубьев нлн выпуклость задней | 0,3 | 0,4 | |

| кромки (мм) |

На ленточном полотне могут быть различные дефекты: изгибы, выпучины, тугие и слабые места Их выявляют при проверке полотна шаблонами, а исправляют правкой. Выпучины исправляют ударами молотка с круглым бойком, начиная от внешней границы дефектного места и переходя к центральной части. Правку производят на деревянной подставке из твердой древесины. Изгиб полотна исправляют ударами молотка с продольным бойком вдоль линии искривления. Тугое место характеризуется тем, что при продольном изгибе полотна с внутренней стороны образуется выпучина, а с наружной - впадина Слабое место отличается тем, что при продольном изгибе полотна пилы в любую сторону с наружной стороны в месте дефекта образуется выпучина. Тугие и слабые места устраняют двусторонней проковкой или вальцовкой..

В процессе работы в области рабочей кромки пилы наблюдается повышенный нагрев, что вызывает удлинение этой ее части по сравнению с другими. Поэтому, чтобы увеличить поперечную жесткость, ленточную пилу вальцуют, то есть удлиняют среднюю часть полотна Можно применить для этого и другой способ - вальцевание средней части пилы и задней кромки на станке ПВ-35.

Степень вальцевания определяется стрелой поперечного изгиба в зависимости от ширины и толщины пилы, высоты

пропила, скорости подачи и выпуклости обода шкива Так, для пил шириной 100-175 мм стрела прогиба при плоском ободе шкива должна быть 0,1-0,2 мм, а при выпуклом - 0,2 - 0,3 мм. Для пил шириной 250 мм и более стрела прогиба должна быть 0,3-0,5 мм. Чем шире и тоньше полотно пилы, тем больше его прогиб. О правильности вальцевания можно судить по работе пилы. Если при работе она вибрирует в пропиле, значит вальцевание недостаточно или неравномерно.

При установке нового пильного полотна для нормализации внутренних напряжений необходимо предварительно проработать вхолостую в течение получаса, затем снять полотно и проверить его состояние, опять установить пилу и проработать вхолостую полчаса, вновь проверить и устранить дефекты. После этого пила считается пригодной для работы.

Чтобы обеспечить свободное перемещение полотна пилы в пропиле без защемления и трения о боковые поверхности, производят уширение режущей кромки за счет плющения или развода зубьев. Узкие ленточные пилы только разводят. Развод и плющение производят либо вручную, либо на специальных станках.

Режущие кромки зубьев пильного инструмента в процессе работы затупляются, поэтому ленточные пилы периодически затачиваются. Качество заточки зависит от правильно выбранных режимов, величины и остроты зерен абразива. Заточка производится шлифовальными кругами соответствующей зернистости, вида связки, твердости и структуры. В качестве шлифматериала применяют электрокорунд, карбид кремния, карбид бора, алмаз. Для заточки стальных ленточных пил используют электрокорунд марок 16А, 15А, 14А, 13А, 12А или белый электрокорунд 25А, 24А, 23А, 22А.

В зависимости от размеров зерен установлено 28 номеров зернистости, а все абразивные материалы подразделяют на четыре группы: шлифзерно, шлифпорошки, микропорошки и тонкие микропорошки. Для заточки ленточных пил целесообразно применять круги зернистостью 16-25.

Цементацию абразивных зерен при изготовлении кругов

осуществляют керамическими К, бакелитовыми Б и вулканитовыми В связками. Для заточки дереворежущего инструмента наиболее широкое применение получили круги с керамической связкой.

Твердость характеризует способность круга удерживать зерна под действием внешних сил. Согласно определенным ГОСТам существует следующая шкала твердости: мягкий (Ml, М2, М3), среднемягкий (СМ1, СМ2), средний (С1,С2), среднетвердый (СТ1,СТ2, СТЗ) и твердый ( Т1,Т2). При заточке ленточных пил рекомендуется использовать круги средней твердости С1, С2. Структура абразивных кругов характеризуется процентным содержанием шлифовальных зерен, связки и пор в единице их объема. Различают плотные, средние и открытые структуры, которые обозначают номерами. Для заточки стальных пил рекомендуется применять шлифовальные круги со структурой 8,9.

Повышения стойкости зубьев пил можно добиться, если после заточки подшлифовать обработанные грани с целью придания им большей гладкости и после удаления заусениц. Если их не удалить, то в процессе резания они обламываются и значительно снижают остроту резца.

Чтобы удалить заусенцы, кончики зубьев полотна подшли-фовывают вручную до высоты 3-5 мм по передним граням и 1 -2 мм по задним. Эту операцию выполняют на электрокорундо-вых мелкозернистых брусках БКв 10X150 зернистостью 5-6, твердостью СТ1, СТ2. При работе бруски смачивают водой или маслом. В процессе подшлифовки брусок перемещают в плоскости, параллельно обрабатываемой поверхности, по круговой траектории. После подшлифовки полотно пилы тщательно протирают ветошью с целью удаления влаги, Концы пильной ленты соединяют контактной стыковой сваркой или пайкой. При этом следует учитывать, что пайка по сравнению со сваркой - более трудоемкий процесс, а само соединение менее прочное. Поэтому контактная сварка предпочтительнее.

Дата добавления: 2016-06-18; просмотров: 4724;