Обработка древесины на круглопильных станках

Материалы, обрабатываемые на круглопилъных станках

По степени обработки древесины материалы делят на пиленые лесоматериалы (пилопродукцию), плитные древесные материалы, лущеный и строганый шпон, фанеру, древеснослоистые пластики и др.

Пилопродукцию получают продольным делением бревен на части, с последующим продольным и поперечным раскроем полученных частей. Наибольшее применение в строительстве получили бревна из древесины хвойных пород: сосновые, еловые, пихтовые, лиственничные и кедровые. Из древесины лиственных пород наибольшее применение получили бревна из бука, березы, липы, ольхи, осины и тополя.

Пиломатериалы - это продукция, полученная при раскрое бревен и рассортировании по размерам и качеству на бруски, доски и брусья. Доска - пиломатериал толщиной до 100 мм и шириной более двойной толщины. Брусок - пиломатериал, имеющий в сечении форму прямоугольника, толщиной до 100 мм и шириной не более двойной толщины. Тонкие короткие бруски толщиной менее 30 мм и длиной менее 3 м называются планками. Брус - пиломатериал, имеющий в бруске расстояние между параллельными сторонами более 100 мм. Соответственно числу пропиленных сторон брусья бывает двух -, трех -и четырехбитные.

По степени обработки доски и бруски могут быть обрезными, односторонне обрезными и необрезными. В пиломатериалах продольную широкую сторону называют пластью, а узкую - кромкой. Линия пересечения пласти и кромки образует ребро. Каждый пиломатериал имеет концевую поперечную

сторону - торец.

Обрезными называют пиломатериалы с кромками, полностью опиленными или имеющими частично неспиленную поверхность бревна-обзол. Необрезные пиломатериалы имеют только пропиленные пласти.

Вырабатывают пиломатериалы в соответствии с нормативно-техническими документами и ГОСТами. Так, пиломатериалы хвойных пород имеют следующие параметры. Подлине: от

1 до 6,5 м с градацией 0,25 м. По толщине (мм): 16,19,22,25, 32, 40, 44, 50, 60, 75, 100, 125, 150, 175,200, 250. По ширине (мм): 75,100,125, 150,175,200,225,250,275.

Пиломатериалы лиственных пород характеризуются такими размерами. По длине: из твердых лиственных пород - от 0,5 до 6,5 м с градацией 0,1 м; из мягких лиственных пород и березы - от 0,5 до. 2 м с градацией 0,1 м и от 2 до 6,5 м с градацией 0,25м. По толщине (мм): 13,16,19,22,25,28,32,35,40, 45,50,55,60,65,70,75,80,90 и 100. По ширине (мм): обрезные -60,70,80,90,100,110,130,150,180,200, необрезные - 50 мм и более с градацией 10 мм. Приведенные размеры относятся к древесине влажностью 15 %. Если древесина имеет влажность более 15%, размеры пиломатериалов должны иметь припуски на усушку.

По качеству древесины пиломатериалы подразделяют на сорта (в порядке снижения качества): хвойные - отборный, I, II, III, IV; лиственные -1, II, III. Сортность пиломатериалов устанавливают по наличию пороков древесины и дефектов обработки.

Фанера - слоистый материал, состоящий из склеенных между собой листов лущеного шпона, иногда в композиции с другими материалами. По числу слоев шпона различают трехслойную, пятислойную и многослойную фанеру. Число слоев в большинстве случаев нечетное. При четном числе слоев шпона Два средних слоя должны иметь параллельное направление волокон.

Фанера по сравнению с пиломатериалами обладает преимуществами: имеет почти равную прочность во всех направлениях; мало коробится и растрескивается; легко гнется и транспортируется; не имеет сквозных трещин; листы имеют большие размеры. Размеры листов фанеры (мм): длина от 1220 до 2440; ширина от 725 до 1525; толщина от 1,5 до 18.-

Фанерные плиты - слоистая клеенная древесина определенной толщины и конструкции, состоящая из семи и более слоев лущеного шпона, склеенных между собой синтетическими клеями под давлением. Фанерные плиты подразделяют на следующие марки: ПФ - А; ПФ - Б; ПФ - В; ПФ - X и ПФ -Л.

Древесноволокнистые плиты (ДВП) - изготавливают из древесных растительных волокон с добавками специальных составов. Основным сырьем для производства ДВП является древесная щепа и дробленка, получаемая на рубительных машинах из разных древесных отходов. В зависимости от плотности ДВП разделяют на мягкие, полутвердые, твердые и сверхтвердые. Исходя из предела прочности при изгибе, плиты изготовляют таких марок: М-4,М - 12, М-13 - мягкие; ПТ -100

- полутвердые; Т - 350 и Т - 400 - твердые; СТ - 500 - сверхтвердые.

Твердые ДВП широко применяют в мебельной промышленности для изготовления задних и боковых стенок.

Древесностружечные плиты (ДСП) - один из наиболее перспективных конструктивно-отделочных материалов в строительстве и производстве мебели.

Плиты выпускают длиной 2440,2750,3500,3660 и 5500 мм; шириной 1220, 1500, 1750, 1830 и 2440 мм; толщиной 10-26 мм.

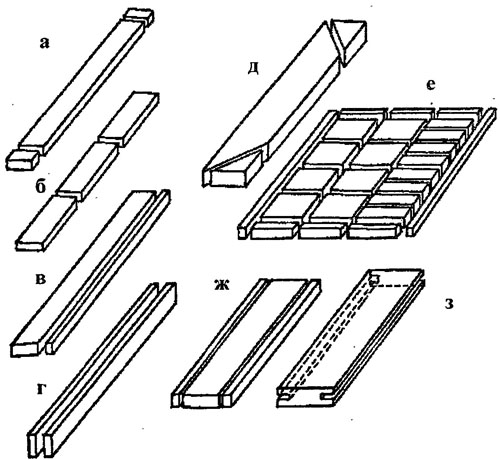

Для производства изделий из древесины исходный материал в виде брусьев, досок, листов фанеры и древесных плит необходимо предварительно раскроить на заготовки. Эту технологическую операцию выполняют на круглопильных станках. Виды раскроя приведены на рис. 96.

Рис. 96. Виды обработки на круглопильных станках: а-торцевание заготовки; б-раскрой кратной заготовки по длине; в-продольная распиловка по ширине; г-ребровая распиловка; д-распиловка под углом; е-раскрой плитных материалов; ж-опиловка кромок щитов; з-выборка пазов

Так, торцевание досок и брусковых заготовок (рис. 96 а) производят на станках для поперечного раскроя. Станки бывают одно - или многопильные, они дают возможность выпиливать одновременно несколько кратных заготовок (рис. 96 б).

Продольный раскрой пиломатериалов и заготовок (рис. 96 в,г) осуществляют на круглопильных станках.

Раскрой листовых материалов и плит на щитовые детали (рис. 96 е) выполняют на раскроечных станках, а опиловку кромок (рис. 96 ж) - на форматно-обрезных. Если требуется получить детали с профильными кромками (рис. 96 з), то форматно-обрезные станки дополнительно оснащают профильными фрезами.

Относительно распиливаемого материала станки могут быть с верхним (рис. 97 а, б) и нижним (рис. 97 в) положением

пил. При продольном пилении используют преимущественно встречное резание (рис. 97 б). Скорость резания на круглопильных станках устанавливают постоянной (50 - 70 м/сек), а скорость подачи регулируют в зависимости от толщины материала.

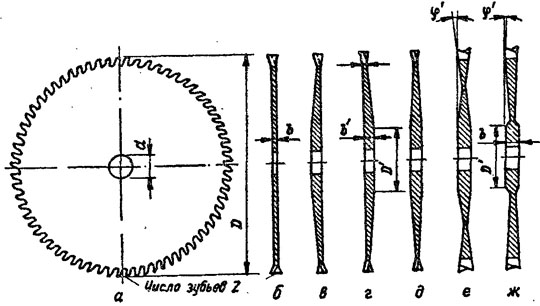

Рабочие инструменты круглопильного станка по дереву - круглые пилы Пилы с плоским диском наиболее распространены и широко применяются на большинстве круглопильных станков. Для круглопильных станков промышленностью выпускается несколько типов круглых пил, что объясняется их различным технологическим назначением. Круглая пила (рис. 98) состоит из корпуса (тонкого диска) и режущей части (зубчатого венца). По форме диска в поперечном сечении круглые пилы подразделяют на пилы с плоским диском, конические и диски с выборкой (поднутрением). Сталь, используемая для пилы, должна обладать пластичностью, позволяющей штамповку и развод зубьев. Зубья круглых пил с плоским диском могут быть оснащены твердосплавными пластинками или наплавками.

Рис. 98. Конструкции круглых пил: i-общий вид; б-с плоским дном; в-левоконическая; г-правоконическая; д-двустороннеконическая; е-строгальная с двухконусным поднутрением; ж-строгальная с одноконусным поднутрением

Основными конструктивными параметрами круглых пил являются: наружный диаметр Д, диаметр посадочного отверстия d, толщина в, число зубьев z. Геометрия режущих зубьев круглых пил характеризуется линейными и угловыми параметрами. К линейным параметрам относятся: шаг и высота зубьев, радиус скрупления впадины, длина задней грани. Шаг зубьев t3 - расстояние между вершинами двух смежных зубьев. Высота зуба h3 - расстояние между вершиной и дном впадины зуба, измеренное по радиусу пилы. В зависимости от вида пиления, положения пилы и направления вращения выбирается и профиль зубьев круглых пил.

Рис. 98. Конструкции круглых пил: i-общий вид; б-с плоским дном; в-левоконическая; г-правоконическая; д-двустороннеконическая; е-строгальная с двухконусным поднутрением; ж-строгальная с одноконусным поднутрением

Основными конструктивными параметрами круглых пил являются: наружный диаметр Д, диаметр посадочного отверстия d, толщина в, число зубьев z. Геометрия режущих зубьев круглых пил характеризуется линейными и угловыми параметрами. К линейным параметрам относятся: шаг и высота зубьев, радиус скрупления впадины, длина задней грани. Шаг зубьев t3 - расстояние между вершинами двух смежных зубьев. Высота зуба h3 - расстояние между вершиной и дном впадины зуба, измеренное по радиусу пилы. В зависимости от вида пиления, положения пилы и направления вращения выбирается и профиль зубьев круглых пил.

Рис. 99. Круглые плоские пилы для распиловки древесины: а,б-стальные для продольной распиловки; в,г-стальныедля поперечной распиловки; д,е,ж-с пластинками из твердого сплава для распиловки древесных материалов;

Пилы круглые плоские для распиловки древесины изготавливают двух типов: 1 - для продольной распиловки, 2-для поперечной. Плоские пилы типа 1, исполнения 1 ( рис. 99 а) применяют для продольной распиловки древесины в круглопильных станках с механизированной подачей, а пилы исполнения 2 (рис. 99 б) преимущественно для станков с ручной подачей и в электрофицированном ручном инструменте. Пилы типа 2, исполнения 1 (рис. 99 в) применяют для поперечной распиловки древесины в станках с нижним расположением пильного вала, а пилы исполнения 2 (рис. 99 г) - в станках с верхним расположением пильного вала. Промышленность выпускает большое разнообразие типоразмеров крутых пил. Их диаметр колеблется от 125 до 1500 мм, толщина от 1 до 5,5 мм, число зубьев для пил типа 1 может быть 24, 36,48, 60, 72; у пил типа 2 - 36,60,72, 96 и 120. Диаметр посадочного отверстия 32,50 и 80 мм. Нормальная устойчивая работа круглой пилы возможна только при правильном выборе диаметра И толщины диска, а также диаметра фланца, закрепляющего пилу на шпинделе станка. Наименьший диаметр (мм) пильного диска вычисляют по формулам: для пил с верхним расположением шпинделя D = 2( H + 0,5d + h); для пил с нижним расположением шпинделя

D =2(H+g+H) где Н - высота пропила (мм), d - диаметр зажимного фланца (мм), g - наименьшее расстояние от оси пилы до поверхности стола станка (мм), h - наименьший выход пилы из пропила, примерно равный высоте зуба пилы (мм). Изготовляют крутые пилы из инструментальной стали 9 X Ф.

Средняя стойкость круглых плоских пил между переточками составляет не менее 90 мин. при распиловке древесины хвойных и мягких лиственных пород и 60 мин при распиловке древесины твердых лиственных пород. Допускаемые предельные отклонения от установленных размеров круглых пил приведены в таблице 22. Таблица 22. Допускаемые отклонения в размерах круглых пил.

Рис. 99. Круглые плоские пилы для распиловки древесины: а,б-стальные для продольной распиловки; в,г-стальныедля поперечной распиловки; д,е,ж-с пластинками из твердого сплава для распиловки древесных материалов;

Пилы круглые плоские для распиловки древесины изготавливают двух типов: 1 - для продольной распиловки, 2-для поперечной. Плоские пилы типа 1, исполнения 1 ( рис. 99 а) применяют для продольной распиловки древесины в круглопильных станках с механизированной подачей, а пилы исполнения 2 (рис. 99 б) преимущественно для станков с ручной подачей и в электрофицированном ручном инструменте. Пилы типа 2, исполнения 1 (рис. 99 в) применяют для поперечной распиловки древесины в станках с нижним расположением пильного вала, а пилы исполнения 2 (рис. 99 г) - в станках с верхним расположением пильного вала. Промышленность выпускает большое разнообразие типоразмеров крутых пил. Их диаметр колеблется от 125 до 1500 мм, толщина от 1 до 5,5 мм, число зубьев для пил типа 1 может быть 24, 36,48, 60, 72; у пил типа 2 - 36,60,72, 96 и 120. Диаметр посадочного отверстия 32,50 и 80 мм. Нормальная устойчивая работа круглой пилы возможна только при правильном выборе диаметра И толщины диска, а также диаметра фланца, закрепляющего пилу на шпинделе станка. Наименьший диаметр (мм) пильного диска вычисляют по формулам: для пил с верхним расположением шпинделя D = 2( H + 0,5d + h); для пил с нижним расположением шпинделя

D =2(H+g+H) где Н - высота пропила (мм), d - диаметр зажимного фланца (мм), g - наименьшее расстояние от оси пилы до поверхности стола станка (мм), h - наименьший выход пилы из пропила, примерно равный высоте зуба пилы (мм). Изготовляют крутые пилы из инструментальной стали 9 X Ф.

Средняя стойкость круглых плоских пил между переточками составляет не менее 90 мин. при распиловке древесины хвойных и мягких лиственных пород и 60 мин при распиловке древесины твердых лиственных пород. Допускаемые предельные отклонения от установленных размеров круглых пил приведены в таблице 22. Таблица 22. Допускаемые отклонения в размерах круглых пил.

Отклонения для пил толщиной от 1,2 до 3,4 мм ограничивают величиной ±0,07 мм, а д ля пил толщиной 3,8 мм и более -±0,13 мм. Допускаемая разноутолщенность для пил толщиной от 1,2 мм до 3,4 мм составляет не более ОД мм, а для пил толщиной 3,8 мм и выше - не более 0,15 мм. Центры пилы и отверстия для вала должны совпадать (эксцентриситет допустим не более 0,05 мм) (см. таблицу 23).

Плоские круглые (дисковые) пилы с твердосплавными пластинами - применяют преимущественно для распиловки листовых и плиточных древесных материалов, облицованных плит и щитов, фанеры, клееной и. цельной древесины. |

Таблица 23. Размеры и число зубьев плоских круглых пил для продольного и поперечного распиливания древесины

| Диаметр пилы(в мм) | Толщина пилы (в мм) | Профиль | зубьев | ||||||||

| I | II и III | IV | V | и VI | |||||||

| Число зубьев пилы дли распиливании | |||||||||||

| Продольного | Поперечного | ||||||||||

| « | - | - | - | - | - | ||||||

| 1,2 | 1,4 | 1,6 | - | ' | - | - | |||||

| 1,2 | 1,4 | 1,6 | -. | ||||||||

| 1,4 | 1,6 | 1,8 | - | ||||||||

| 1,6 | 1,8 | 2,0 | - | ||||||||

| 1,8 | 2,0 | 2,0 | |||||||||

| 1,8 | 2,0 | 2,0 | - | - | |||||||

| 1,8 | 2,0 | 2,0 | - | - | |||||||

| 2,0 | 2,2 | 2,4 | - | - | |||||||

| 2,0 | 2,2 | 2,4 | - | - | |||||||

| 2,2 | 2,4 | 2,6 | - | - | 96 | ||||||

| 2,4 | 2,6 | 3,0 | - | - | 96 |

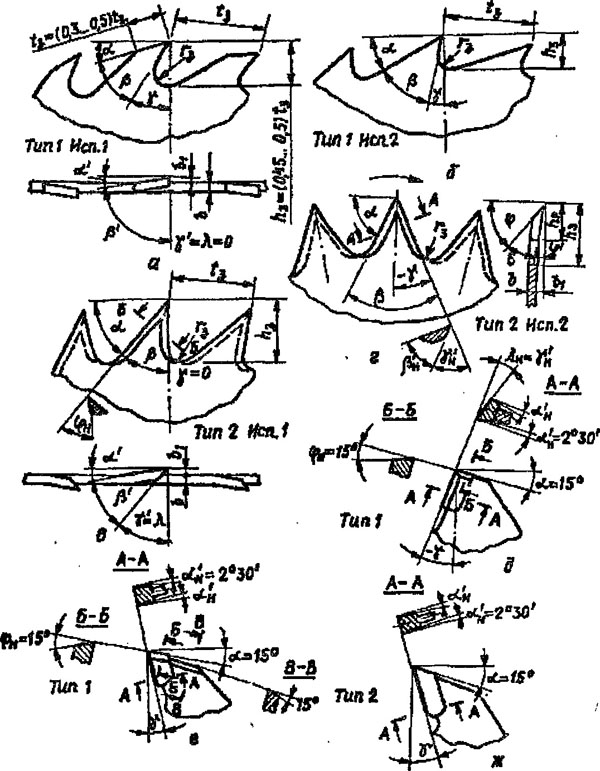

| Пилы круглые ( дисковые) строгальные - применяют для чистовой распиловки сухой древесины (влажностью не более 20 %) в любом направлении относительно волокон. У строгальных пил боковые поверхности имеют поднутрение от периферии к центру, вследствие чего отпадает необходимость в уши-рении режущего венца разводом или плющением зубьев. Боковые режущие кромки зубьев строгальной пилы, формирующие поверхности пропила, расположены в одной плоскости. Пилы круглые (дисковые-) конические - применяют для ребровой распиловки пиломатериалов на тонкие дощечки с целью уменьшения отходов древесины в опилки ( ширина пропила у таких пил составляет 1,7 - 2,7 мм, что почти вдвое меньше, чем при пилении плоскими пилами). Толщина отпиливаемых дощечек не должна превышать 12-18 мм, иначе диск не сможет отгибать их в сторону и произойдет заклинивание пилы в пропиле. |

Дата добавления: 2016-06-18; просмотров: 4048;