Механизм газораспределения

В четырехтактных двигателях применяют клапанные ме-ханизмы газораспределения, клапаны которых открывают и закрывают впускные и выпускные отверстия. Различают два типа клапанных механизмов газораспределения: с подвесны-ми клапанами (рисунок 4.2), расположенными в головке ци-линдров, и с боковыми клапанами, размещенными в блок-картере (см. рисунок 3.1).

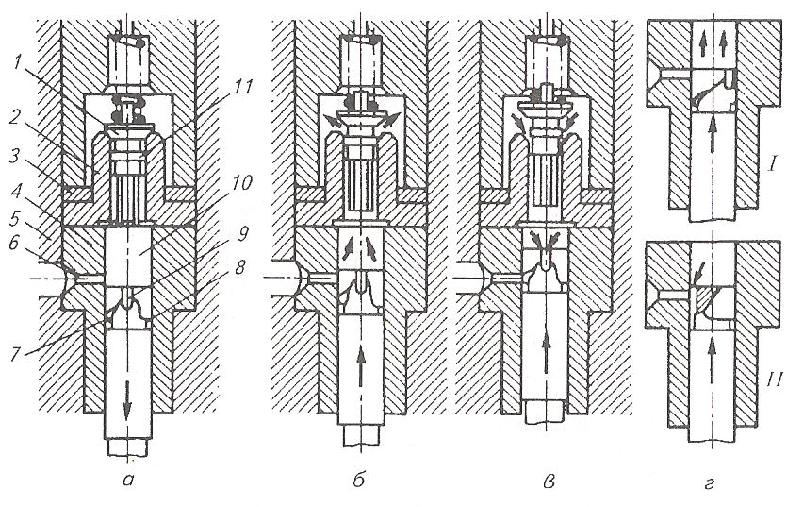

Рисунок 4.2 – Механизм газораспределения и его детали:

1 – распределительный вал; 2 – толкатель; 3 – штанги; 4 – регулировочный болт; 5 – ось коромысла; 6 – коромысло; 7 – шайба крепления пружины сухариками; 8 – пружина клапана; 9 – направляющая втулка; 10 – клапан; 11 – привод; 12 – коленчатый вал

Механизм газораспределения с подвесными клапанами, применяемый в дизелях и большинстве карбюраторных дви-гателей, работает следующим образом (рисунок 4.2).

Коленчатый вал приводит во вращение через шестерни распределительный вал 1. При повороте распределительного вала его кулачок своим выступом поднимает толкатель 2, а вместе с ним и штангу 3. Коромысло 6, установленное на оси 5, поворачивается вокруг нее и отжимает клапан 10 вниз. От-крывается отверстие канала в головке цилиндров, а пружина 8, предварительно сжатая(чтобы удержать клапан в закрытомположении), еще более сжимается. Когда выступ кулачка вы-ходит из-под толкателя, давление на клапан прекращается и он под действием пружины, плотно закрывает отверстие кана-ла в головке цилиндров.

Механизм газораспределения с подвесными клапанами обеспечивает лучшее наполнение цилиндров и позволяет дос-тигать более высоких степеней сжатия, чем механизм с боко-выми клапанами. Поскольку в таком механизме камера сгора-ния компактна, понижаются тепловые потери через ее стенки и, следовательно, уменьшается удельный расход топлива. Чтобы изменение размеров при нагревании деталей механиз-ма газораспределения не нарушало плотной посадки клапана в гнезде, между торцом стержня клапана с коромыслом должен быть зазор (h = 0,2–0,5 мм), который регулируют болтом 4.

Основными неисправностями газораспределительного механизма (ГРМ) являются:

– нарушение тепловых зазоров клапанов;

– износ подшипников, кулачков распределительного вала;

– неисправности гидрокомпенсаторов;

– снижение упругости и поломка пружин клапанов;

– зависание клапанов;

– износ и удлинение цепи (ремня) привода распредели-тельного вала;

– износ зубчатого шкива привода распределительного ва-ла;

– износ маслоотражающих колпачков, стержней клапанов, направляющих втулок;

– нагар на клапанах.

Можно выделить следующие причины неисправностей ГРМ:

–выработка установленного ресурса двигателя и, как следствие, высокий износ конструктивных элементов;

– нарушение правил эксплуатации двигателя, в том числе использование некачественного (жидкого), загрязненного масла, применение бензина с высоким содержанием смол, длительная работа двигателя на предельных оборотах.

Самой серьезной неисправностью газораспределительно-го механизма является зависание клапанов (рисунок 4.3), ко-торое может привести к серьезным поломкам двигателя. При-чин у неисправности две. Применение некачественного бен-зина, сопровождающееся отложением смол на стержнях кла-пана. Другой причиной является резонанс, ослабление или поломка пружин клапанов. В этом случае при достижении поршнем верхней мертвой точки клапан не успевает сесть в «седло». Данная неисправность на современных автомобилях встречается достаточно редко.

Рисунок 4.3 – Зависание клапанов в газораспределительном механизме

Нарушение теплового зазора на двигателях с регулируе-мым зазором может произойти по причине износа подшипни-

ков и кулачков распределительного вала, износа зубчатого шкива привода распределительного вала, а также вследствие неправильной регулировки.

Неисправности ГРМ достаточно сложно диагностировать, так как сходные внешние признаки могут соответствовать не-скольким неисправностям. Зачастую конкретная неисправ-ность устанавливается непосредственным осмотром конст-руктивных элементов ГРМ со снятием крышки головки блока цилиндров.

Большинство неисправностей газораспределительного механизма (таблица 4.2) приводит к нарушениям фаз газорас-пределения, при которых двигатель начинает работать неста-бильно и не развивает номинальной мощности.

Таблица 4.2 – Внешние признаки и соответствующие им неисправности ГРМ

| Признаки | Неисправности |

| Металлический стук в головке | Нарушение теплового зазора клапа- |

| блока цилиндров на малых и | нов; износ подшипников, кулачков |

| средних оборотах; снижение мощ- | распределительного вала |

| ности двигателя; | |

| Шум в районе привода распреде- | Износ и удлинение цепи (ремня) |

| лительного вала; | привода распределительного вала; |

| Выстрелы в глушитель | Износ зубчатого шкива привода; |

| Синий дым отработавших газов; | Износ маслоотражающих колпач- |

| снижение уровня масла в картере | ков, стержней клапанов, направ- |

| двигателя; снижение мощности | ляющих втулок; неисправности |

| двигателя; | кшм; нагар на клапанах; |

| Звонкие металлические стуки (де- | Нагар на клапанах; неисправности |

| тонационные стуки) при разгоне | КШМ; бензин низкого качества |

| автомобиля; работа двигателя с | |

| перебоями | |

| Кратковременные провалы в рабо- | Упругости и поломка пружин кла- |

| те холодного двигателя; снижение | панов; зависание клапанов. |

| мощности двигателя; перегрев | |

| двигателя. |

Система питания

От работы системы питания (рисунок 4.4) существенно зависят мощность, экономичность, надежность, безотказность

и долговечность работы двигателя в различных условиях экс-плуатации, токсичность отработавших газов.

Рисунок 4.4 – Схемы систем питания:

а – карбюраторного двигателя: 1 – указатель уровня топлива;

2 – топливный бак; 3 – фильтр-отстойник; 4 – диафрагменный насос;

5 – фильтр тонкой очистки топлива; 6 – жиклер перепуска топлива;

7 – воздухоочиститель; 8 – карбюратор; 9 – впускной трубопровод;

10 – двигатель; 11 – выпускной трубопровод; 12 – глушитель; б – дизеля:

1 – топливный бак; 2 – фильтр грубой очистки топлива; 3 – топливо подкачивающий насос; 4 – фильтр тонкой очистки топлива; 5 – топливный насос высокого давления; 5 – топливопровод отвода избыточного топлива; 7 – форсунка; 8 – воздухоочиститель; 9 – трубка для отвода просочившегося топлива; 10 – указатель уровня топлива

Системы питания карбюраторных двигателей и дизелей существенно различаются способами смесеобразования, вос-пламенения и сгорания. Так, в карбюраторном двигателе топ-ливо из бака 2 (рисунок 4.4 а) засасывается диафрагменным насосом 4, проходит фильтр грубой очистки 3 и подается на-сосом в фильтр тонкой очистки и далее в поплавковую камеру карбюратора 8. При вращении коленчатого вала и перемеще-

нии поршней в цилиндрах двигателя в карбюраторе создается разрежение. Вследствие этого в карбюратор засасываются то-пливо и воздух. Топливо распыливается в потоке воздуха и испаряется, образуя горючую смесь. Далее горючая смесь по впускному трубопроводу 9 поступает в цилиндры и там сгора-ет. Отработавшие газы отводятся в выпускной трубопровод 11, проходят глушитель 12 и выбрасываются в окружающуюсреду.

В системах питания карбюраторных двигателей топлив-ный насос подает в 1,5–2,0 раза больше топлива, чем необхо-димо для работы двигателя при полной нагрузке. Избыточное топливо возвращается через жиклер 6 и отводящий топливо-провод в бак, обеспечивая хороший отвод пузырьков пара и воздуха.

В системе питания дизеля (рисунок 4.4 б) подача и очист-ка воздуха и удаление отработавших газов, по существу, не отличаются от аналогичных процессов в системе питания кар-бюраторного двигателя. Принципиально система отличается приборами топливоподачи и смесеобразования, основными из которых являются топливный насос высокого давления 5 и форсунка 7.

Из топливного бака 1 по топливопроводу через фильтр грубой очистки 2 топливо засасывается подкачивающим насо-сом 3 и подается через фильтр тонкой очистки в полость насо-са высокого давления 5, с помощью которого топливо дозиру-ется, подается по топливопроводу высокого давления и через форсунку 7 впрыскивается в цилиндр. Излишки подаваемого топлива из полости насоса высокого давления по трубопрово-ду 6 возвращаются в бак.

Простейший карбюратор (рисунок 4.5) состоит из поплав-ковой камеры 2 с поплавком 1, запорной иглы 4, жиклера 12 с распылителем 9, диффузора 8, дроссельной 10 и воздушной 7 заслонок и смесительной камеры 11.

Рисунок 4.5 – Схема работы простейшего карбюратора:

1 – поплавок; 2 – поплавковая камера; 3 – топливопровод; 4 – запорная игла; 5 – отверстие в поплавковой камер; б – воздухоочиститель; 7 – воздушная заслонка; 8 – диффузор; 9 – распылитель;

10 – дроссельная заслонка; 11 – смесительная камера; 12 – жиклер

Топливо из бака по топливопроводу 3 поступает в по-плавковую камеру 2 и заполняет ее. Когда уровень топлива в поплавковой камере достигнет верхнего предела, поплавок 1 прижмет запорную иглу 4 к ее седлу и поступление топлива прекратится. При понижении уровня поплавок опустится и игла откроет доступ топливу в поплавковую камеру.

Из поплавковой камеры топливо через жиклер 12 посту-пает в распылитель 9, выходное отверстие которого находится

в горловине диффузора 8. Чтобы топливо не вытекало из рас-пылителя при неработающем двигателе, выходное отверстие

распылителя расположено на 1–2 мм выше уровня топлива в поплавковой камере.

Во время такта впуска при открытых воздушной 7 и дрос-сельной 10 заслонках разрежение из цилиндра передается в смесительную камеру 11 и вызывает в ней движение воздуха в направлении, указанном стрелками. Разрежение в смеситель-ной камере можно регулировать дроссельной 10 и воздушной

7 заслонками.

Воздух, всасываемый в цилиндр двигателя, последова-тельно проходит через воздухоочиститель 6, патрубок и диф-фузор 8. Так как проходное сечение в горловине диффузора уменьшается, скорость воздуха в ней возрастает и разрежение увеличивается. Вследствие разницы между атмосферным дав-лением в поплавковой камере и разрежением в диффузоре то-пливо фонтанирует из распылителя. Струи воздуха движутся через диффузор со скоростью, примерно в 25 раз большей скорости капель топлива, поступающих из распылителя. По-этому топливо распыливается на более мелкие капли и, сме-шиваясь с воздухом, образует горючую смесь, которая посту-пает в цилиндр двигателя. В результате распыливания по-верхность соприкосновения частиц топлива с воздухом уве-личивается, топливо интенсивно испаряется.

Простейший карбюратор не может изменять состав горю-чей смеси в зависимости от различных режимов работы дви-гателя. Поэтому в конструкцию современного карбюратора включены следующие дополнительные устройства: пусковое; холостого хода (для работы двигателя на холостом ходу и ма-лых нагрузках); главное дозирующее (обеспечивает постоян-ство обедненного, то есть экономичного, состава смеси в ши-роком диапазоне средних нагрузок); экономайзер (обогащает смесь в режиме больших нагрузок за счет подачи дополни-тельного количества топлива в смесительную камеру); уско-рительный насос (обогащает смесь при резком открытии дроссельной заслонки).

В системе питания двигателей, работающих на сжатом и

сжиженном газах, как и в карбюраторном двигателе, смесь такого газа с воздухом приготавливается в карбюраторе-смесителе. У таких двигателей предусмотрена кратковремен-ная работа и на бензине. Горючая смесь в дизелях образуется внутри рабочих цилиндров. В конце такта сжатия в цилиндры дизеля под высоким давлением через форсунку впрыскивается топливо, которое распыливается и самовоспламеняется вслед-ствие высокой температуры сжатого воздуха.

Основной агрегат системы питания дизелей – топливный насос 5 (см. рисунок 4.4 б). Он служит для подачи топлива под давлением к форсункам (в определенный момент) и дози-рования топлива в соответствии с режимом работы двигателя. Большинство автотракторных двигателей имеет секционные (рядные или V-образные) топливные насосы. Каждая насосная секция работает следующим образом.

При движении вниз плунжера 10 (рисунок 4.5) топливо с момента открытия отверстия 6 в гильзе 4 поступает в над-плунжерное пространство. При движении плунжера вверх в

начальный период топливо вытесняется из гильзы через от-верстие 6. Когда верхняя кромка плунжера 10 перекроет это окно, в надплунжерном пространстве гильзы начинает повы-шаться давление. Под действием повышенного давления от-крывается нагнетательный клапан 1 и топливо по топливопро-воду подается в форсунку.

Рисунок 4.5 – Схема работы секции топливного насоса дизеля:

а – заполнение топливом надплунжерного пространства;

б – нагнетательный ход плунжера; в – прекращение подачи топлива (отсечка); г – крайние положения плунжера; I – максимальная подача топлива; II – подача топлива отключена; 1 – нагнетательный (обратный) клапан; 2 – седло клапана; 3 – медное уплотнительное кольцо; 4 – гильза плунжера; 5 – корпус насосной (топливной) секции; 6 – боковое отверстие в гильзе; 7 – отсечная кромка плунжера;

8 – кольцевая выточка; 9 – продольный паз; 10 – плунжер;

11 – разгрузочный поясок

При дальнейшем движении плунжера отсечная кромка 7 открывает отверстие 6 и топливо вытекает из надплунжерного пространства (это пространство высокого давления) через продольный паз 9, кольцевую выточку 8 и боковое отверстие

6. Давление в надплунжерном пространстве резко падает, и под действием избыточного давления в топливопроводе на-гнетательный клапан 1 прижимается к седлу 2. В результате этого разъединяются плунжерное пространство и топливопро-вод.

Цилиндрический поясок нагнетательного клапана 1 назы-вают разгрузочным. При движении плунжера этот поясок дей-ствует как поршень, освобождая часть объема топливопрово-да высокого давления, что приводит к резкому снижению дав-ления в топливопроводе и быстрой посадке иглы распылителя форсунки, а, следовательно, к резкой отсечке впрыска топли-ва.

Количество подаваемого топлива зависит от активного (рабочего) хода плунжера. На рисунке 4.4 (положение I) пока-зана максимальная подача топлива. При повороте плунжера по ходу часовой стрелки (если смотреть сверху) подача уменьшается, а против хода часовой стрелки – увеличивается. Если плунжер повернуть так, что продольный паз 9 плунжера будет находиться против отверстия 6, то подачи топлива не будет (рисунок 4.5, положение II).

Дата добавления: 2022-02-05; просмотров: 602;