Классификация приводов

Привод, как известно, включает, прежде всего, двигатель и устройство управления им. Кроме того, в состав привода могут входить различные

механизмы для передачи и преобразования движения (редукторы, преобразователи вращательного движения в поступательное и наоборот), тормоз и муфта.

К приводам, применяемым в роботах, предъявляют весьма жесткие специфические требования. В связи с необходимостью встраивания приводов в исполнительные системы робота — в манипуляторы и системы передвижения — габариты и масса приводов должны быть минимальными. Приводы в роботах работают в основном в неустановившихся режимах и с переменной нагрузкой. При этом переходные процессы в них должны быть практически неколебательными. Важными параметрами приводов роботов являются также надежность, стоимость, удобство эксплуатации. Требования, предъявляемые к их способу управления, быстродействию и точности, непосредственно определяются соответствующими требованиями к роботу в целом, рассмотренными в § 3.1 при классификации роботов. В частности, обычно требуется, чтобы скорость поступательного движения на выходе приводов роботов в среднем составляла от долей до нескольких м/с при погрешности отработки перемещения, равной долям миллиметра.

В роботах нашли применение практически все известные типы приводов: электрические, гидравлические и пневматические; с поступательным и вращательным движением; регулируемые (по положению и скорости) и нерегулируемые; замкнутые (с обратной связью) и разомкнутые; непрерывного и дискретного действия (в том числе шаговые).

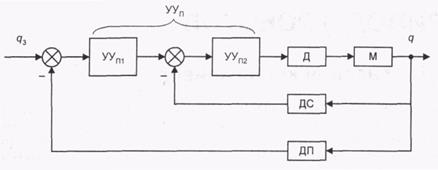

На рис. 4.1 приведена типовая схема привода манипулятора. Наряду с общей обратной связью по положению в схеме имеется обратная связь по

скорости, которая играет роль корректирующей гибкой обратной связи и часто, кроме того, служит для управления скоростью. В тех случаях, когда механизм М является редуктором и понижает скорость, датчик скорости ставится не как показано на рисунке, а на выходе двигателя перед механизмом, чтобы увеличить снимаемый с датчика сигнал по скорости. Устройство управления может быть непрерывного действия, релейным, импульсивным или цифровым.

Рис. 4.1. Типовая схема позиционного привода манипуляторов:

Д — двигатель; М — механизм передачи и преобразования перемещения;

ДП, ДС — датчики положения и скорости; УУт, УУт — составные части

устройства управления УУп

Применение пневматических приводов в робототехнике объясняется их дешевизной, простотой и соответственно надежностью. Правда, эти приводы плохо управляемы и поэтому используются в основном как нерегулируемые с цикловым управлением. Пневматические приводы применяют только в роботах небольшой грузоподъемности— до 10 кг, реже 20 кг.

Гидравлические приводы наиболее сложны и дороги по сравнению с пневматическими и электрическими. Однако при мощности 500—1000 Вт и выше они обладают наилучшими массогабаритными характеристиками и поэтому являются основным типом привода для тяжелых и сверхтяжелых роботов. Гидравлические приводы хорошо управляются, поэтому они нашли также применение в роботах средней грузоподъемности, для которых требуются высококачественные динамические характеристики.

Электрический привод, несмотря на его хорошую управляемость, простоту подвода энергии, больший к.п.д. и удобство эксплуатации имеет худшие массогабаритные характеристики, чем пневматический и гидравлический приводы. Прогрессивное увеличение в последние годы доли электромеханических роботов в общем парке роботов в мире вызвано быстрым прогрессом в создании новых типов электрических двигателей, специально предназначенных для роботов и позволяющих создавать более компактные комплектные приводы всех требуемых типов. На сегодня основная область применения электрических приводов в робототехнике — это роботы средней грузоподъемности (десятки килограмм), легкие роботы с высококачественным управлением и мобильные роботы.

Дата добавления: 2022-02-05; просмотров: 621;