При работе одним инструментом

Пример 1. Расчет штучно-калькуляционного времени на фрезерную операцию при работе на станке с РУ.

Исходные данные.

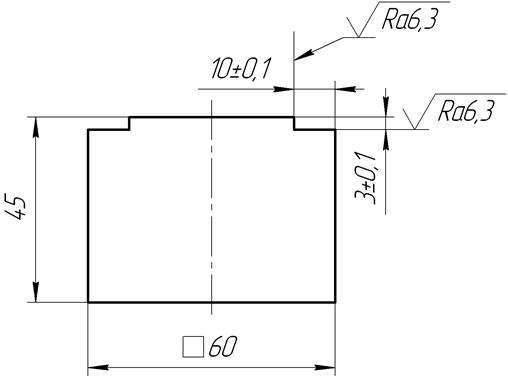

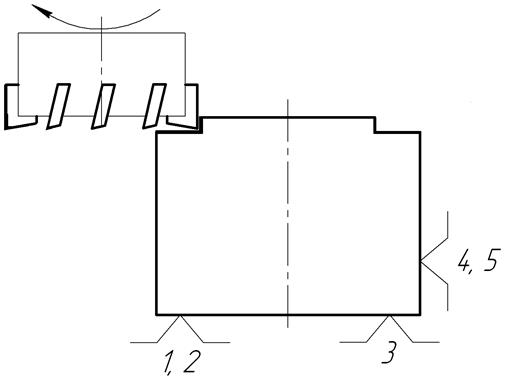

Деталь – см. рис. П1.1. Материал детали – сталь 45, масса – 1,3 кг.

Рис. П1.1. Эскиз детали

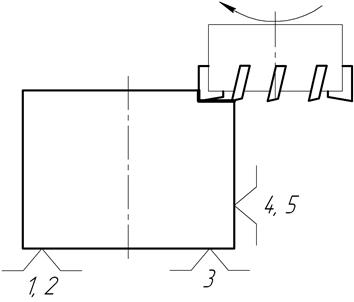

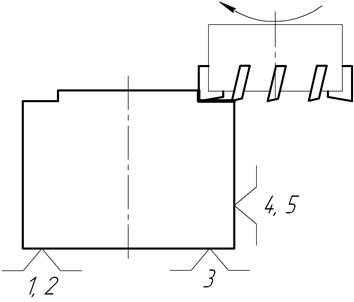

На операции обрабатываются два уступа 3´10 с переустановкой детали (рис. П1.2 и рис. П1.3). Обработка – черновая. Остальные поверхности – необработанные. Станок вертикально-фрезерный модель 6Р12 (габариты стола 1250´320 мм). Длина обработки 60 мм. Годовая программа N = 9600 шт., периодичность запуска а = 6 дней. Число рабочих дней в году Драб = 249.

Маршрут обработки детали:

А. Установить заготовку в тиски. Выверить. Закрепить.

1. Фрезеровать первый уступ 3´10 окончательно. Выдержать размеры: 3±0,1; 10±0,1; Ra6,3.

Б. Открепить и переустановить заготовку с поворотом на 180° в тиски. Выверить. Закрепить.

2. Фрезеровать второй уступ 3´10 окончательно. Выдержать размеры: 3±0,1; 10±0,1; Ra6,3.

В. Открепить и снять деталь.

Рис. П1.2. Операция фрезерная. Обработка первого уступа

Рис. П1.3. Операция фрезерная. Обработка второго уступа

Деталь устанавливается в тиски с винтовым зажимом (габариты тисков 150´300 мм). Одновременно обрабатывается одна деталь. Инструмент – фреза торцовая, оснащенная пластинами из твердого сплава (1 шт.), материал фрезы – Т5К10. Основное (машинное) время обработки – 2 перехода ∙ 0,4 мин = 0,8 мин. Обработка ведется на станке фрезой, установленной на размер. На станке не применяется автоматическое ускоренное перемещение стола. Измерительный инструмент – штангенглубиномер с точностью измерений 0,1 мм.

Решение.

1) Расчет подготовительно-заключительного времени.

По табл. 2, часть 1а принимаем ТА = 16 мин – установка детали в тисках, обработка одной фрезой, длина стола станка 1250 мм.

По табл. 2, часть 1б принимаем ТБ = 0 мин – отсутствуют дополнительные приемы подготовительно-заключительного времени.

По табл. 2, часть 1в принимаем ТВ = 7 мин – время на получение исполнителем работы, инструмента и приспособлений до начала и сдача их после окончания обработки партии деталей (для станка с длиной стола 1250 мм).

По формуле (табл. 1, поз. 1) получим:

Тп-з = 16 + 0 + 7 = 23 мин.

2) Расчет основного времени.

По исходным данным время на один переход То = 0,4 мин; на операцию

То = 0,8 мин.

3) Определение состава и последовательности приемов, связанных с установкой и снятием детали.

По табл. 59 выпишем перечень приемов, связанных с установкой и снятием детали (деталь устанавливается в тиски вручную, т.к. весит до 30 кг):

Взять деталь, установить в зажимное приспособление, выверить, закрепить. Включить станок. Выключить станок. Открепить деталь, снять и отложить на место. Очистить приспособление от стружки.

Следует отметить необходимость в процессе операции переустановить деталь с поворотом на 180° с обязательным откреплением и последующим ее закреплением.

4) Расчет вспомогательного времени на установку и снятие детали.

Так как деталь устанавливается в универсальное приспособление (тиски) вручную, то для расчета принимаем следующую формулу из табл. 1, поз. 4:

Ту.с = (i + 1)  + Ту.доп ,

+ Ту.доп ,

где i = 1 – на операции осуществляется одна переустановка детали с поворотом на 180° с обязательным откреплением и последующим ее закреплением.

= 0,5 мин – по табл. 3, часть 1 – установка одной детали в тиски с винтовым зажимом, деталь необработанная массой до 3 кг, установка с выверкой;

= 0,5 мин – по табл. 3, часть 1 – установка одной детали в тиски с винтовым зажимом, деталь необработанная массой до 3 кг, установка с выверкой;

Ту.доп по табл. 5а = 0,04 мин – поворот детали массой до 5 кг на угол 180°;

Ту.доп по табл. 5б = 0,08 мин – очистка приспособления габаритами до 200´300 мм щеткой;

Ту.доп по табл. 5в = 0 мин – дополнительное перемещение или переноска детали не требуется, временем на установку и снятие вручную уже учтена транспортировка детали на расстояние до 1 м.

Итого Ту.доп = 0,04 + 0,08 + 0 = 0,12 мин.

Время на установку и снятие детали:

Ту.с = (1 + 1) ∙ 0,5 + 0,12 = 1,12 мин.

5) Определение состава и последовательности приемов, связанных с каждым переходом на операции.

По табл. 6 выпишем перечень приемов, связанных с каждым переходом.

Переход 1:

| Подвести деталь к фрезе перемещением стола | |

| Включить подачу и вращение фрезы | |

| Фрезеровать (основное машинное время) | |

| Выключить подачу и вращение фрезы | |

| Переместить стол в продольном направлении |

Переход 2:

| Подвести деталь к фрезе перемещением стола | |

| Включить подачу и вращение фрезы | |

| Фрезеровать (основное машинное время) | |

| Выключить подачу и вращение фрезы | |

| Переместить стол в продольном направлении |

Оба перечня приведены для чернового фрезерования плоскостей фрезой, установленной на размер.

6) Расчет вспомогательного времени, связанного с переходом (табл. 7).

Переход 1.

tпер = 0,15 мин – черновое фрезерование плоскостей фрезой, установленной на размер, для группы станков со столом 1250 мм и длиной обработки до 100 мм.

Переход 2.

tпер = 0,15 мин – черновое фрезерование плоскостей фрезой, установленной на размер, для группы станков со столом 1250 мм и длиной обработки до 100 мм.

Итого на операцию: Тпер = 0,15 + 0,15 = 0,3 мин.

7) Расчет вспомогательного времени на дополнительные приемы управления станком.

Ни один из приемов, приведенных в табл. 9 не используется в данном случае: включение и выключение станка, включение и выключение вращения фрезы и подачи входит в комплекс приемов, связанных с переходом; обработка ведется с постоянными режимами резания, без дополнительных перемещений, без делительных приспособлений, фрезой, установленной на размер. Поэтому Тупр = 0.

8) Расчет времени на контрольные измерения.

Определение состава и последовательности приемов, связанных с контрольными измерениями детали.

У данной детали выдерживаются 4 размера:

· (3±0,1) мм – глубина первого уступа;

· (10±0,1) мм – ширина первого уступа;

· (3±0,1) мм – глубина второго уступа;

· (10±0,1) мм – ширина второго уступа.

Расчет вспомогательного времени на контрольные измерения детали (табл. 67):

tиз.1 = 0,12 мин – измерение штангенглубиномером размера (3±0,1) мм с точностью 0,1 мм на длине измеряемой поверхности 60 мм (до 100 мм);

tиз.2 = 0,12 мин – измерение штангенглубиномером размера (10±0,1) мм с точностью 0,1 мм на длине измеряемой поверхности 60 мм (до 100 мм);

tиз.3 = 0,12 мин – измерение штангенглубиномером размера (3±0,1) мм с точностью 0,1 мм на длине измеряемой поверхности 60 мм (до 100 мм);

tиз.4 = 0,12 мин – измерение штангенглубиномером размера (10±0,1) мм с точностью 0,1 мм на длине измеряемой поверхности 60 мм (до 100 мм).

Определение периодичности контрольных измерений:

Для каждого контрольного измерения Кпер = 0,3 – по табл. 68 для фрезерования плоскостей с точностью 0,1 мм, с измеряемыми размерами до 50 мм, инструментом, установленным на размер.

В итоге получаем:

Тиз = 0,3 ∙ 0,12 + 0,3 ∙ 0,12 + 0,3 ∙ 0,12 + 0,3 ∙ 0,12 = 4 ∙ 0,3 ∙ 0,12 = 0,14 мин.

9) Расчет вспомогательного времени.

По формуле из табл. 1, поз. 9 получаем

Тв = 1,12 + 0,3 + 0 + 0,14 = 1,56 мин.

10) Расчет оперативного времени.

По формуле из табл. 1, поз. 10 получаем

Топ = 0,8 + 1,56 = 2,36 мин.

11) Расчет времени на организационно-техническое обслуживание рабочего места.

По формуле из табл. 1, поз. 11 получаем

Тоб = (Топ а) / 100 = (2,36 ∙ 4,5) / 100 = 0,1 мин,

где а = 4,5% – по табл. 2, часть 2 для работы фрезами, оснащенными пластинами из твердых сплавов, и для группы станков с длиной стола 1250 мм.

12) Расчет времени на отдых и личные надобности.

По формуле из табл. 1, поз. 12 получаем

Тотд = (Топ в) / 100 = (2,36 ∙ 4) / 100 = 0,09 мин,

где в = 4% – по табл. 2, часть 3 для работы с механической подачей.

13) Расчет штучного времени.

По формуле из табл. 1, поз. 13 получаем

Тшт = 0,8 + 1,56 + 0,1 + 0,09 = 2,55 мин.

14) Расчет партии запуска.

По формуле из табл. 1, поз. 14 получаем

nш = (9600 ∙ 6) / 249 = 232 шт.,

где 6 – принятая периодичность запуска;

249 – число рабочих дней в году (по заданию).

15) Расчет штучно-калькуляционного времени.

По формуле из табл. 1, поз. 15 получаем

Тш-к = 2,55 + 23 / 232 = 2,65 мин.

Результаты расчета сведем в табл. П1.1.

Таблица П1.1

Расчет технической нормы времени, мин

| Номер операции | То | Тв | Топ | Тоб | Тотд | Тшт | Тп-з | nш, шт. | Тш-к | ||

| ТА | ТБ | ТВ | |||||||||

| 0,8 | 1,56 | 2,36 | 0,1 | 0,09 | 2,55 | 2,65 |

Пример 2. Расчет штучно-калькуляционного времени на фрезерную операцию при работе на станке с ЧПУ.

Исходные данные. Рассмотрим такую же обработку, как в примере 1, но с применением станка с ЧПУ.

Деталь – см. рис. П1.1. Материал детали – сталь 45, масса – 1,3 кг.

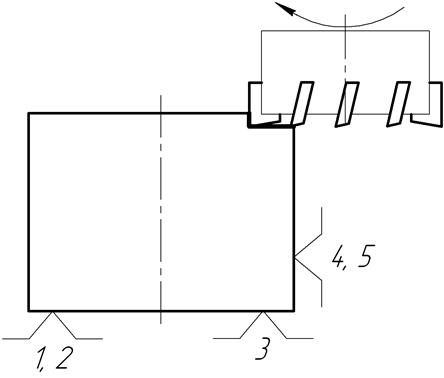

На операции обрабатываются два уступа 3´10 без переустановки детали (рис. П1.4 и рис. П1.5). Обработка – черновая. Остальные поверхности – необработанные. Станок вертикально-фрезерный с ЧПУ модель 6Р13РФ3 (габариты стола 1600´400 мм). Длина обработки 60 мм. Годовая программа N = 9600 шт., периодичность запуска а = 6 дней. Число рабочих дней в году Драб = 249.

Маршрут обработки детали:

А. Установить заготовку в тиски. Выверить. Закрепить.

1. Фрезеровать первый уступ 3´10 окончательно. Выдержать размеры: 3±0,1; 10±0,1; Ra6,3.

2. Фрезеровать второй уступ 3´10 окончательно. Выдержать размеры: 3±0,1; 10±0,1; Ra6,3.

Б. Открепить и снять деталь.

Деталь устанавливается в специальное приспособление (габаритами до 200´300 мм), закрепление производится рукояткой пневматического зажима с одной планкой, базирование – по двум плоскостям. Одновременно обрабатывается одна деталь. Инструмент – фреза торцовая, оснащенная пластинами из

Рис. П1.4. Операция фрезерная. Обработка первого уступа

Рис. П1.5. Операция фрезерная. Обработка второго уступа

твердого сплава (1 шт.), материал фрезы – Т5К10, диаметр 100 мм. Основное (машинное) время обработки – 2 перехода ∙ 0,4 мин = 0,8 мин. Измерительный инструмент – штангенглубиномер с точностью измерений 0,1 мм.

Решение.

1) Расчет подготовительно-заключительного времени.

По табл. 62 принимаем ТА = 12 мин – не зависит от группы и модели станка с ЧПУ.

По табл. 65 принимаем ТБ = 7 мин – на установку приспособления вручную; ТБ = 0,5 мин – на установку одного инструмента в гнездо револьверной головки; Тшт, мин (определим дальше). Итого ТБ = 7,5 + Тшт.

По формуле (табл. 61, поз. 1) получим

Тп-з = 12 + 7,5 + Тшт = 19,5 + Тшт.

2) Расчет основного времени.

По исходным данным, время на один переход То = 0,4 мин; на операцию То = 0,8 мин. Станок 6Р13РФ3 имеет такие же по значениям дискретные числа оборотов шпинделя, как и 6Р12. Для одной и той же детали и одинаковых режимов резания основное время не изменяется.

3) Определение состава и последовательности приемов, связанных с установкой и снятием детали.

Так как установка и снятие детали на станках с ЧПУ принципиально не отличается от установки и снятия детали на станках с РУ, то по табл. 59 выпишем перечень приемов, связанных с установкой и снятием детали (деталь устанавливается в приспособление вручную, т.к. весит до 30 кг):

Взять деталь, установить в зажимное приспособление, выверить, закрепить. Включить станок. Выключить станок. Открепить деталь, снять и отложить на место. Очистить приспособление от стружки.

В данном случае нет необходимости в переустановке детали с обязательным откреплением и последующим ее закреплением.

4) Расчет вспомогательного времени на установку и снятие детали.

Так как деталь устанавливается в специальное приспособление вручную, то для расчета принимаем следующую формулу из табл. 1, поз. 4:

Ту.с = (  + Тз.о) (i + 1) + Ту.доп ,

+ Тз.о) (i + 1) + Ту.доп ,

где i = 0 – на операции нет переустановок детали с обязательным откреплением и последующим ее закреплением;

= 0,11 мин – по табл. 4, часть 1 – установка одной детали массой до 3 кг в специальное приспособление с базированием по двум плоскостям;

= 0,11 мин – по табл. 4, часть 1 – установка одной детали массой до 3 кг в специальное приспособление с базированием по двум плоскостям;

Тз.о = 0,05 мин – закрепление рукояткой пневматического зажима с одной планкой детали массой до 3 кг;

Ту.доп по табл. 5а = 0 мин – поворот и кантование детали не применяется;

Ту.доп по табл. 5б = 0,07 мин – очистка приспособления габаритами до 200´300 мм сжатым воздухом;

Ту.доп по табл. 5в = 0 мин – дополнительное перемещение или переноска детали не требуется, временем на установку и снятие вручную уже учтена транспортировка детали на расстояние до 1 м.

Итого Ту.доп = 0 + 0,07 + 0 = 0,07 мин.

Время на установку и снятие детали:

Ту.с = (0,11 + 0,05) ∙ (0 + 1) + 0,07 = 0,23 мин.

5) Определение состава приемов машинно-вспомогательного времени для каждого перехода на операции.

По табл. 63 выпишем необходимый перечень приемов машинно-вспомогательного времени.

Переход 1:

| Подвести деталь к фрезе перемещением стола – ускоренное перемещение | |

| Установочное перемещение стола – позиционирование |

Переход 2:

| Переместить деталь для обработки второго уступа – ускоренное перемещение | |

| Установочное перемещение стола – позиционирование | |

| Отвести деталь перемещением стола – ускоренное перемещение |

6) Расчет машинно-вспомогательного времени для каждого перехода на операции (табл. 65).

Переход 1.

Тм.в = 0,04 мин – подвод детали к фрезе перемещением стола – ускоренное перемещение на длину 100 мм.

Тм.в = 0,10 мин – установочное перемещение стола – время на позиционирование.

Итого на переход: Тм.в = 0,14 мин.

Переход 2.

По формуле в примечании к табл. 61, поз. 6: Тм.в = 0,04 ∙ (140 /100) = = 0,056 мин – перемещение детали для обработки второго уступа – ускоренное перемещение на длину 140 мм (0,04 мин – табличное значение; 140 мм – длина перемещения, где 40 мм – расстояние между уступами, 100 мм – диаметр фрезы; 100 мм – табличная средняя величина перемещения).

Тм.в = 0,10 мин – установочное перемещение стола – время на позиционирование.

Тм.в = 0,04 мин – отвод детали перемещением стола – ускоренное перемещение на длину 100 мм.

Итого на переход: Тм.в = 0,196 мин.

Итого на операцию: Тм.в = 0,14 + 0,196 = 0,336 мин.

7) Расчет времени на контрольные измерения.

Определение состава и последовательности приемов, связанных с контрольными измерениями детали.

У данной детали выдерживаются 4 размера:

· (3±0,1) мм – глубина первого уступа;

· (10±0,1) мм – ширина первого уступа;

· (3±0,1) мм – глубина второго уступа;

· (10±0,1) мм – ширина второго уступа.

Расчет вспомогательного времени на контрольные измерения детали (табл. 67):

tиз.1 = 0,12 мин – измерение штангенглубиномером размера (3±0,1) мм с точностью 0,1 мм на длине измеряемой поверхности 60 мм (до 100 мм);

tиз.2 = 0,12 мин – измерение штангенглубиномером размера (10±0,1) мм с точностью 0,1 мм на длине измеряемой поверхности 60 мм (до 100 мм);

tиз.3 = 0,12 мин – измерение штангенглубиномером размера (3±0,1) мм с точностью 0,1 мм на длине измеряемой поверхности 60 мм (до 100 мм);

tиз.4 = 0,12 мин – измерение штангенглубиномером размера (10±0,1) мм с точностью 0,1 мм на длине измеряемой поверхности 60 мм (до 100 мм).

Определение периодичности контрольных измерений:

Для каждого контрольного измерения Кпер = 0,3 – по табл. 68 для фрезерования плоскостей с точностью 0,1 мм, с измеряемыми размерами до 50 мм, инструментом, установленным на размер.

В итоге получаем

Тиз = 0,3 ∙ 0,12 + 0,3 ∙ 0,12 + 0,3 ∙ 0,12 + 0,3 ∙ 0,12 = 4 ∙ 0,3 ∙ 0,12 = 0,14 мин.

8) Расчет оперативного времени.

По формуле из табл. 61, поз. 8 получаем

Топ = 0,8 + 0,23 + 0,336 + 0,14 = 1,5 мин.

9) Определение состава работ по организационному и техническому обслуживанию рабочего места.

По табл. 64 принимаем следующий состав работ:

| Организационное обслуживание рабочего места |

| Осмотр, разогрев системы ЧПУ и гидросистемы, опробование оборудования |

| Получение инструктажа от мастера (наладчика) в течение смены |

| Смазка и очистка станка в течение смены |

| Предъявление контролеру ОТК пробной детали |

| Уборка станка и рабочего места по окончании работы |

| Техническое обслуживание рабочего места |

| Смена затупившегося инструмента |

| Коррекция инструмента на заданные размеры |

| Регулировка и подналадка станка в течение смены |

| Удаление стружки из зоны резания в процессе работы |

10) Расчет времени на обслуживание рабочего места, отдых и личные надобности.

По формуле из табл. 61, поз. 10 получаем

Тоб.от = (Топ а) / 100 = (1,5 ∙ 12) / 100 = 0,18 мин,

где а = 12% – по табл. 65 для станка модели 6Р13РФ3.

11) Расчет штучного времени.

По формуле из табл. 61, поз. 11 получаем

Тшт = 1,5 + 0,18 = 1,68 мин.

Тогда Тп-з = 19,5 + 1,68 = 21,18 мин.

12) Расчет партии запуска.

По формуле из табл. 61, поз. 12 получаем

nш = (9600 ∙ 6) / 249 = 232 шт.

где 6 – принятая периодичность запуска;

249 – число рабочих дней в году (по заданию).

13) Расчет штучно-калькуляционного времени.

По формуле из табл. 61, поз. 13 получаем

Тш-к = 1,68 + 21,18 / 232 = 1,77 мин.

Результаты расчета сведем в табл. П1.2.

Таблица П1.2

Расчет технической нормы времени, мин

| Номер операции | То | Ту.с | Тм.в | Тиз | Топ | Тоб.от | Тшт | Тп-з | nш, шт. | Тш-к | |

| ТА | ТБ | ||||||||||

| 0,8 | 0,23 | 0,33 | 0,14 | 1,5 | 0,18 | 1,68 | 9,18 | 1,77 |

По сравнению с обработкой на станке с РУ, обработка на станке с ЧПУ привела к уменьшению штучно-калькуляционного времени на ~33%. Однако полученная экономия времени на обработку детали не является окончательным критерием выбора варианта технологического процесса. При решении подобной задачи следует руководствоваться результатами технико-экономического анализа.

Дата добавления: 2022-02-05; просмотров: 501;