Группа токарных станков

Общая формула расчета штучно-калькуляционного времени на операцию:

. (20)

. (20)

Методика расчета приведена в табл. 49 (q = 1).

Таблица 49

| № поз. | Последовательность расчета | Источник или расчетная формула | Исходные данные. Примечания |

| Расчет подготовительно- заключительного времени Тп-з, мин | Тп-з = ТА + ТБ + ТВ. ТА из табл. 50, часть 1а; ТБ из табл. 50, часть 1б; ТВ из табл. 50, часть 1в | 1. Группа применяемых станков по наибольшему диаметру изделия, устанавливаемого над станиной. 2. Способ установки детали. 3. Перечень дополнительных приемов по табл. 50, части 1б. Если дополнительных приемов нет, то ТБ = 0 | |

| Расчет основного времени То, мин | Определяется в результате расчетов режимов резания. См. формулы (5) и (6) (раздел 1, п. 1.1) | ||

| Определение состава и последовательности приемов, связанных с установкой и снятием детали | Табл. 59 | 1. Способ установки детали. 2. Вид приспособления. 3. Необходимость переустановки детали с кантованием | |

| Расчет вспомогательного времени на установку и снятие детали Ту.с, мин. Время tу.с при установке детали в универсальном приспособлении включает в себя непосредственно время на установку и снятие детали, а также время на закрепление и открепление детали Тз.о в сумме. Время Ту.доп дано отдельно | Установка детали:

а) в универсальном приспособлении, деталь массой до 20 кг:

Ту.с = (i + 1) tу.с + Ту.доп.

из табл. 51–53;

Ту.доп из табл. 55;

б) в универсальном приспособлении, деталь массой свыше 20 кг:

Ту.с = (0,9 i +1)tу.с+Ту.доп. из табл. 51–53;

Ту.доп из табл. 55;

б) в универсальном приспособлении, деталь массой свыше 20 кг:

Ту.с = (0,9 i +1)tу.с+Ту.доп.

из табл. 51–53;

Ту.доп из табл. 55; из табл. 51–53;

Ту.доп из табл. 55;

| 1. Масса и длина детали. 2. Вид приспособления. 3. Способ установки детали. 4. Характер установки – вручную или краном. 5. Состояние установочной поверхности. 6. Количество одновременно устанавливаемых деталей. 7. Характер выверки. 8. Перечень дополнительных приемов (если их нет, то Ту.доп = 0). 9. Способ базирования и крепления детали в специальном приспособлении |

Продолжение табл. 49

| При установке детали в специальном приспособлении ко времени tу.с следует добавить время на закрепление и открепление детали Тз.о. Время Ту.доп дано отдельно | в) в специальном приспособлении, деталь массой до 20 кг:

Ту.с = (i + 1) (tу.с + Тз.о)+

+ Ту.доп.

из табл. 54, часть 1;

Тз.о из табл. 54, часть 2;

Ту.доп из табл. 55;

г) в специальном приспособлении, деталь массой свыше 20 кг:

Ту.с=(0,9 i +1) (tу.с+ Тз.о)+ + Ту.доп. из табл. 54, часть 1;

Тз.о из табл. 54, часть 2;

Ту.доп из табл. 55;

г) в специальном приспособлении, деталь массой свыше 20 кг:

Ту.с=(0,9 i +1) (tу.с+ Тз.о)+ + Ту.доп.

из табл. 54, часть 1;

Тз.о из табл. 54, часть 2;

Ту.доп из табл. 55 из табл. 54, часть 1;

Тз.о из табл. 54, часть 2;

Ту.доп из табл. 55

| 10. Количество переустановок детали i. Примечание. i – количество переустановок детали в течение операции, которые необходимы для поворота или кантования детали с обязательным откреплением и последующим ее закреплением. Если в течение операции нет необходимости в повороте или кантовании детали, то i = 0 | |

| Определение состава и последовательности приемов, связанных с каждым переходом на операции | Табл. 56 | 1. Характер обработки. 2. Способ выполнения работы | |

| Расчет вспомогательного времени, связанного с переходом, Тпер, мин | Тпер = tпер – из табл. 57. Для перехода, связанного со сверлением: Тпер = tпер + Тв.выв. tпер – из табл. 57, часть 4; Тв.выв – из табл. 57, часть 5. Если переходов на операции более одного, то Тпер = Σtпер. Для переходов (более одного), связанных со сверлением: Тпер = Σtпер + ΣТв.выв | 1. Характер обработки. 2. Способ установки резца на размер. 3. Длина и диаметр обработки. 4. Группа применяемых станков по наибольшему диаметру изделия, устанавливаемого над станиной. 5. Точность обработки. 6. Измерительный инструмент. 7. Рабочая подача. 8. Обрабатываемый материал. 9. Длина перемещения пиноли. Примечание. Тв.выв – время, добавляемое к табличному tпер в случае сверления глубоких отверстий, – время на ввод и вывод сверла для удаления стружки |

Окончание табл. 49

| Расчет вспомогательного времени на дополнительные приемы управления станком Тупр, мин | Тупр – из табл. 58. Тупр определяется как сумма времени на все выявленные дополнительные приемы управления станком | 1. Группа применяемых станков по наибольшему диаметру изделия, устанавливаемого над станиной. 2. Перечень дополнительных приемов управления станком. Примечание. Данные приемы управления станком выполняются дополнительно по мере необходимости (если их нет, то Тупр = 0). Приемы управления следует учитывать столько раз, сколько они встречаются на операции | |

| Расчет времени на контрольные измерения Тиз, мин | Последовательность определения и нормативные материалы времени на контрольные измерения Тиз приведены в разделе 4 | ||

| Расчет вспомогательного времени Тв, мин | Тв = Ту.с + Тпер + Тупр + Тиз | Табл. 49, поз. 4–8 | |

| Расчет оперативного времени Топ, мин | Топ = То + Тв | Табл. 49, поз. 2 и 9 | |

| Расчет времени организационно-технического обслуживания рабочего места в течение операции Тоб, мин | Тоб = (Топ а) / 100% а (%) – из табл. 50, часть 2 | Группа применяемых станков по наибольшему диаметру изделия, устанавливаемого над станиной | |

| Расчет времени, затрачиваемого человеком на отдых и личные надобности Тотд, мин | Тотд = (Топ в) / 100% в (%) – из табл. 50, часть 3 | ||

| Расчет штучного времени Тшт, мин | Тшт= То + Тв + Тоб + Тотд | Табл. 49, поз. 2, 9 и 11–12 | |

| Расчет партии запуска nш, шт. |

| N – годовая программа выпуска деталей, шт.; ап – периодичность запуска в днях (рекомендуется принимать: 3, 6, 12, 24 дня); Драб – количество рабочих дней в году | |

| Расчет штучно-калькуляционного времени Тш-к, мин |

| Табл. 49, поз. 1, 13 и 14 |

Таблица 50

| ||||||

| № поз. | Способ установки детали | Количество режущего инструмента | Наибольший диаметр изделия, устанавливаемого над станиной, мм до | |||

| Время, мин | ||||||

| 1. Подготовительно-заключительное время Тп-з а) На наладку станка, инструмента и приспособлений – ТА | ||||||

| В центрах | 6,00 | 7,00 | 8,00 | 12,0 | ||

| 8,00 | 9,00 | 10,0 | 14,0 | |||

| 10,0 | 12,0 | 14,0 | 17,0 | |||

| В патроне (самоцентрирующем, цанговом или пневматическом) | 7,00 | 8,00 | 12,0 | 16,0 | ||

| 9,00 | 10,0 | 14,0 | 18,0 | |||

| 11,0 | 12,0 | 16,0 | 20,0 | |||

| В патроне самоцентрирующем с поджатием центром задней бабки | 9,00 | 10,0 | 13,0 | 17,0 | ||

| 11,0 | 12,0 | 15,0 | 19,0 | |||

| 12,0 | 13,0 | 17,0 | 21,0 | |||

| В четырехкулачковом патроне | 10,0 | 11,0 | 14,0 | 17,0 | ||

| 11,0 | 13,0 | 16,0 | 19,0 | |||

| 13,0 | 15,0 | 18,0 | 21,0 | |||

| В четырехкулачковом патроне с поджатием центром задней бабки | 12,0 | 14,0 | 19,0 | 23,0 | ||

| 13,0 | 16,0 | 21,0 | 24,0 | |||

| 15,0 | 18,0 | 23,0 | 26,0 | |||

| На планшайбе с угольником* или в центрирующем приспособлении | 11,0 | 12,0 | 16,0 | 20,0 | ||

| 12,0 | 14,0 | 19,0 | 23,0 | |||

| 16,0 | 18,0 | 22,0 | 26,0 | |||

| На шпиндельной оправке (концевая, конусная, разжимная или резьбовая) | 6,00 | 7,00 | 11,0 | ― | ||

| 8,00 | 9,00 | 13,0 | ― | |||

| 10,0 | 11,0 | 15,0 | ― | |||

| Примечание. * Время дано для крепления четырьмя болтами. На каждые два последующих болта добавлять по 1,3 мин |

Окончание табл. 50

| ||||||

| № поз. | Наименование приема | Наибольший диаметр изделия, устанавливаемого над станиной, мм до | ||||

| Время, мин | ||||||

| б) На дополнительные приемы – ТБ | ||||||

| Установка упора | 1,0 | 1,5 | 2,0 | 2,5 | ||

| Установка копира | 4,0 | 4,0 | 5,0 | 6,0 | ||

| Установка и наладка стружколомателя | 3,0 | 3,0 | 4,0 | 5,0 | ||

| Установка резца в многорезцовой державке на сопряженный размер | 2,0 | 2,0 | 3,0 | 3,0 | ||

| Установка люнета с регулировкой | 2,0 | 2,7 | 3,8 | 5,2 | ||

| Установка сырых кулачков в самоцентрирующем патроне | 2,0 | 2,0 | ― | ― | ||

| Установка сменного кулачка на планшайбе | ― | 2,0 | 3,0 | 5,0 | ||

| Смена кулачков трехкулачкового патрона | ― | 4,0 | 4,5 | 5,5 | ||

| Смена кулачков четырехкулачкового патрона | ― | 6,0 | 7,0 | 9,0 | ||

| Поворот суппорта на угол для обточки конуса | 1,0 | 1,0 | 1,0 | 1,0 | ||

| Смещение задней бабки для обточки конуса | 2,0 | 2,5 | 3,0 | 3,5 | ||

| Расточка сырых кулачков | 5,0 | 6,0 | 8,0 | 11,0 | ||

| Установка подачи по ходовому винту для нарезания резьбы | рычагом коробки подач | 1,0 | 1,0 | 1,0 | 1,0 | |

| перестановкой зубчатых колес гитары | 3,0 | 3,0 | 4,0 | 5,0 | ||

| в) На получение инструмента и приспособлений до начала и сдачу после окончания обработки – ТВ | ||||||

| Получение инструмента и приспособлений исполнителем работы до начала и сдача после окончания обработки | 7–10 | |||||

| 2. Время на обслуживание рабочего места Тоб | ||||||

| Процент от оперативного времени (а, %) | 2,0 | 2,5 | 3,0 | 4,0 | ||

| 3. Время перерывов на отдых и естественные надобности Тотд | ||||||

| Процент от оперативного времени (в, %) | 4,0 | 4,0 | 4,0 | 4,0 |

Таблица 51

| |||||||||||||

| Вручную | |||||||||||||

| № поз. | Способ установки детали | Характер выверки | Масса детали, кг до | ||||||||||

| 0,25 | 0,5 | 1,0 | |||||||||||

| Время, мин | |||||||||||||

| В самоцентрирующем патроне | Диаметр патрона, мм | до 250 | Без выверки | 0,16 | 0,17 | 0,18 | 0,19 | 0,22 | 0,26 | 0,32 | 0,39 | ||

| С выверкой индикатором | 0,95 | 1,00 | 1,05 | 1,20 | 1,30 | 1,55 | 1,80 | 2,20 | |||||

| св. 250 | Без выверки | ― | ― | 0,25 | 0,29 | 0,34 | 0,38 | 0,46 | 0,60 | ||||

| С выверкой индикатором | ― | ― | 1,25 | 1,30 | 1,45 | 1,70 | 1,95 | 2,40 | |||||

| В патроне с пневматическим зажимом | Без выверки | 0,10 | 0,11 | 0,12 | 0,13 | 0,14 | 0,16 | 0,19 | 0,24 | ||||

| С выверкой | 0,31 | 0,32 | 0,34 | 0,38 | 0,44 | 0,50 | 0,55 | 0,70 | |||||

| В самоцентрирующем патроне с поджатием центром | Без люнета | 0,28 | 0,29 | 0,32 | 0,35 | 0,39 | 0,43 | 0,48 | 0,55 | ||||

| С люнетом | 0,38 | 0,41 | 0,46 | 0,55 | 0,60 | 0,65 | 0,70 | 0,80 | |||||

| В самоцентрирующем патроне с неподвижным люнетом | Длина детали до 1000 мм | 0,28 | 0,30 | 0,33 | 0,36 | 0,41 | 0,45 | 0,50 | 0,60 | ||||

| В самоцентрирующем патроне с разрезной втулкой | 0,24 | 0,26 | 0,28 | 0,32 | 0,36 | ― | ― | ― | |||||

| Краном | |||||||||||||

| № поз. | Способ установки детали | Масса детали, кг до | |||||||||||

| Время, мин | |||||||||||||

| В самоцентрирующем патроне | 2,5 | 2,7 | 3,0 | ― | ― | ||||||||

| В патроне с пневматическим зажимом | 1,9 | 2,1 | ― | ― | ― | ||||||||

| В самоцентрирующем патроне с поджатием центром | без люнета | 2,9 | 3,1 | 3,3 | 3,6 | 3,9 | |||||||

| с люнетом | 3,2 | 3,4 | 3,6 | 4,0 | 4,4 | ||||||||

| В самоцентрирующем патроне с неподвижным люнетом | 3,0 | 3,2 | 3,4 | 3,8 | 4,1 | ||||||||

| П р и м е ч а н и е. Время на переустановку детали принимать равным времени на установку и снятие для деталей массой до 20 кг и с коэффициентом 0,9 от табличного времени на установку и снятие для деталей массой свыше 20 кг | |||||||||||||

Продолжение табл. 51

| ||||||||||

| № поз. | Способ крепления | Способ установки на длину | Диаметр прутка, мм до | Длина детали, мм до | ||||||

| Время, мин | ||||||||||

| В самоцентрирующем патроне | Произвольно | 0,15 | 0,16 | ― | ― | ― | ― | ― | ||

| 0,16 | 0,17 | 0,18 | ― | ― | ― | ― | ||||

| 0,17 | 0,18 | 0,19 | 0,20 | ― | ― | ― | ||||

| 0,18 | 0,19 | 0,20 | 0,21 | 0,23 | ― | ― | ||||

| 0,20 | 0,21 | 0,22 | 0,24 | 0,25 | ― | ― | ||||

| 0,22 | 0,24 | 0,25 | 0,26 | 0,27 | 0,29 | 0,32 | ||||

| По линейке или по упору | 0,20 | 0,21 | ― | ― | ― | ― | ― | |||

| 0,21 | 0,22 | 0,23 | ― | ― | ― | ― | ||||

| 0,22 | 0,23 | 0,24 | 0,25 | ― | ― | ― | ||||

| 0,23 | 0,24 | 0,25 | 0,26 | 0,28 | ― | ― | ||||

| 0,25 | 0,26 | 0,27 | 0,28 | 0,30 | ― | ― | ||||

| 0,27 | 0,28 | 0,29 | 0,30 | 0,33 | 0,35 | 0,37 | ||||

| В цанговом патроне | По линейке или по упору | 0,14 | 0,15 | ― | ― | ― | ― | ― | ||

| 0,15 | 0,16 | 0,17 | ― | ― | ― | ― | ||||

| 0,16 | 0,17 | 0,18 | ― | ― | ― | ― | ||||

| 0,17 | 0,18 | 0,20 | 0,21 | 0,22 | ― | ― | ||||

| 0,22 | 0,23 | 0,24 | 0,25 | 0,26 | ― | ― | ||||

| 0,24 | 0,25 | 0,26 | 0,28 | 0,30 | 0,32 | 0,34 | ||||

| В цанговом патроне по одной детали | ||||||||||

| № поз. | Способ установки детали | Способ крепления | Масса детали, кг до | |||||||

| 0,25 | 0,5 | |||||||||

| Время, мин | ||||||||||

| В цанговом патроне | Рычагом | 0,10 | 0,12 | 0,14 | 0,16 | 0,18 | ― | ― | ― | |

| Рукояткой пневматики | 0,09 | 0,12 | 0,13 | 0,14 | 0,14 | ― | ― | ― | ||

| Маховиком через шпиндель | 0,16 | 0,16 | 0,17 | 0,18 | 0,19 | ― | ― | ― | ||

| Гайкой | 0,20 | 0,23 | 0,26 | 0,30 | 0,34 | ― | ― | ― | ||

| Съемной гайкой | 0,34 | 0,38 | 0,45 | 0,55 | 0,65 | ― | ― | ― | ||

| В цанговом патроне с поджатием центром | Ключом | 0,20 | 0,25 | 0,30 | 0,37 | 0,41 | 0,47 | 0,50 | 0,60 |

Продолжение табл. 51

| ||||||||||||||

| Вручную | ||||||||||||||

| № поз. | Способ установки детали | Состояние установоч-ной поверхности | Характер выверки | Масса детали, кг до | ||||||||||

| Время, мин | ||||||||||||||

| В четырехкулачковом патроне | Необработанная | По контуру неразмеченной поверхности | 1,10 | 1,30 | 1,50 | 1,75 | 2,00 | 2,50 | ||||||

| По разметочной риске | детали цилиндрической формы | 1,50 | 2,10 | 2,40 | 2,70 | 3,20 | 3,70 | |||||||

| детали фасонной или коробчатой формы | 2,90 | 3,30 | 3,70 | 4,10 | 4,60 | 5,30 | ||||||||

| Обработанная | Без выверки | 0,35 | 0,45 | 0,49 | 0,55 | 0,60 | 0,70 | |||||||

| С выверкой | рейсмусом | 0,85 | 1,15 | 1,25 | 1,45 | 1,70 | 2,10 | |||||||

| индикатором | 1,80 | 2,50 | 2,80 | 3,20 | 3,50 | 4,00 | ||||||||

| В четырехкулачковом патроне с неподвижным люнетом | ― | Без выверки | ― | ― | ― | 0,65 | 0,70 | 0,80 | ||||||

| С выверкой | рейсмусом | ― | ― | ― | 1,80 | 2,30 | 2,50 | |||||||

| индикатором | ― | ― | ― | 2,50 | 3,30 | 3,50 | ||||||||

| В четырехкулачковом патроне с поджатием центром | ― | Без выверки | ― | ― | ― | 1,55 | 1,70 | 1,85 | ||||||

| Краном | ||||||||||||||

| № поз. | Способ установки детали | Состояние установоч- ной по-верхности | Характер выверки | Длина детали в мм | Масса детали, кг до | |||||||||

| Время, мин | ||||||||||||||

| В четырехкулачковом патроне | Необработанная | По контуру неразмеченной поверхности | ― | 4,0 | 4,4 | 5,1 | 5,7 | 6,6 | 7,7 | 9,1 | 10,5 | ― | ||

| По разметоч-ной риске | детали цилиндрической формы | 5,4 | 5,8 | 6,7 | 7,9 | 9,0 | 10,6 | 12,6 | 14,6 | ― | ||||

| детали фасонной или коробчатой формы | 7,0 | 7,5 | 9,0 | 10,1 | 12,1 | ― | ― | ― | ― | |||||

| Обработанная | Без выверки | ― | 2,9 | 3,1 | 3,3 | 3,6 | 3,8 | 4,3 | ― | ― | ― | |||

| С выверкой рейсмусом | ― | 4,2 | 4,6 | 5,1 | 5,6 | 6,2 | 7,0 | ― | ― | ― | ||||

| В четырехкулачковом патроне с поджатием центром | ― | Простая выверка | до | 3,5 | 3,8 | 4,1 | 4,5 | 4,9 | 5,4 | 6,1 | ― | ― | ||

| В четырехкулачковом патроне с неподвижным люнетом | ― | Простая выверка | до | 3,9 | 4,3 | 4,8 | 5,5 | 6,5 | 7,5 | 9,1 | 10,7 | ― | ||

| Точная выверка по индикатору | до | 5,7 | 6,5 | 7,3 | ― | ― | ― | ― | ― | ― | ||||

| П р и м е ч а н и е. Время на переустановку детали принимать равным времени на установку и снятие для деталей массой до 20 кг и с коэффициентом 0,9 от табличного времени на установку и снятие для деталей массой свыше 20 кг | ||||||||||||||

Продолжение табл. 51

| |||||||||||

| Вручную | |||||||||||

| № поз. | Способ установки детали | Длина детали, мм до | Масса детали, кг до | ||||||||

| 0,25 | 0,5 | 1,0 | |||||||||

| Время, мин | |||||||||||

| В центрах | без надевания хомутика | ― | 0,16 | 0,17 | 0,18 | 0,20 | 0,24 | 0,26 | 0,29 | 0,34 | |

| с надеванием хомутика | ― | 0,24 | 0,25 | 0,27 | 0,30 | 0,34 | 0,40 | 0,48 | 0,60 | ||

| В центрах с люнетом | без надевания хомутика | 0,30 | 0,32 | 0,34 | 0,37 | 0,41 | 0,43 | 0,45 | 0,50 | ||

| с надеванием хомутика | 0,41 | 0,43 | 0,46 | 0,48 | 0,50 | 0,55 | 0,65 | 0,80 | |||

| В центрах с кулачковой самозажимной планшайбой | ― | ― | 0,20 | 0,21 | 0,24 | 0,27 | 0,30 | 0,35 | 0,41 | ||

| В центрах с самозажимным хомутиком | ― | ― | 0,21 | 0,23 | 0,25 | 0,28 | 0,33 | 0,37 | 0,43 | ||

| Краном | |||||||||||

| № поз. | Способ установки детали | Масса детали, кг до | |||||||||

| Время, мин | |||||||||||

| В центрах | без надевания хомутика | 2,0 | 2,1 | 2,3 | 2,5 | 3,0 | |||||

| с надеванием хомутика | 2,3 | 2,4 | 2,6 | 2,9 | 3,5 | ||||||

| В центрах с неподвижным люнетом | без надевания хомутика | 2,6 | 2,8 | 3,1 | 3,3 | 4,3 | |||||

| с надеванием хомутика | 2,9 | 3,1 | 3,4 | 3,7 | 4,8 | ||||||

| П р и м е ч а н и я: 1. В тех случаях, когда время на надевание и снятие хомутика перекрывается основным временем, следует время на установку и снятие детали в центрах брать по позициям «без надевания хомутика». 2. Время на переустановку детали принимать равным времени на установку и снятие для деталей массой до 20 кг и с коэффициентом 0,9 от табличного времени на установку и снятие для деталей массой свыше 20 кг |

Продолжение табл. 51

| ||||||||||||

| № поз. | Способ установки детали | Масса детали с оправкой, кг до | ||||||||||

| 0,25 | 0,5 | |||||||||||

| Время, мин | ||||||||||||

| На гладкой или шлице-вой оправке | при свободном надевании детали | ― | 0,25 | 0,27 | 0,31 | 0,35 | 0,40 | 0,44 | 0,49 | |||

| при тугом надевании детали под прессом | ― | 0,33 | 0,41 | 0,48 | 0,55 | 0,65 | 0,75 | 0,90 | ||||

| На оправке с гайкой | шайба быстросъемная | ― | 0,39 | 0,41 | 0,44 | 0,50 | 0,55 | 0,60 | 0,65 | |||

| шайба простая | ― | 0,55 | 0,60 | 0,65 | 0,70 | 0,75 | 0,80 | 0,85 | ||||

| На разжимной оправке | 0,36 | 0,39 | 0,43 | 0,48 | 0,50 | 0,60 | 0,65 | 0,70 | ||||

| На гладкой оправке с роликовым замком | 0,20 | 0,22 | 0,24 | 0,27 | 0,32 | 0,35 | 0,41 | 0,45 | ||||

| Установка детали с оправкой в центрах и снятие | 0,15 | 0,17 | 0,18 | 0,20 | 0,24 | 0,26 | 0,29 | 0,34 | ||||

| Установка на оправку каждой последующей детали свыше одной | 0,07 | 0,08 | 0,09 | 0,10 | 0,12 | ― | ― | ― | ||||

| Масса оправки, кг | ||||||||||||

| Оправка гладкая | Оправка с гайками и выступами | |||||||||||

| Диаметр оправки, мм до | Длина оправки, мм до | Диаметр оправки, мм до | Длина оправки, мм до | |||||||||

| Масса, кг | Масса, кг | |||||||||||

| 0,10 | 0,12 | 0,15 | ― | ― | 0,45 | 0,60 | 0,75 | 0,90 | ― | |||

| 0,35 | 0,48 | 0,60 | 0,75 | ― | 1,00 | 1,30 | 1,70 | 2,00 | 2,30 | |||

| ― | 1,10 | 1,40 | 1,70 | 1,90 | 1,80 | 2,30 | 2,90 | 3,40 | 4,00 | |||

| ― | 2,00 | 2,50 | 2,90 | 3,50 | 3,80 | 4,80 | 6,00 | 6,90 | 7,80 | |||

| ― | 3,10 | 3,80 | 4,60 | 5,40 | 5,50 | 7,00 | 8,40 | 11,0 | 11,6 | |||

| П р и м е ч а н и е. В тех случаях, когда время на установку детали на оправку и снятие ее с оправки может перекрываться основным (машинным) временем, следует время на установку детали в центрах и снятие ее с центров брать по поз. 74 | ||||||||||||

Окончание табл. 51

| |||||||||||

| № поз. | Способ установки детали | Масса детали, кг до | |||||||||

| 0,25 | 0,5 | ||||||||||

| Время, мин | |||||||||||

| На гладкой или шлицевой оправке | 0,09 | 0,10 | 0,11 | 0,12 | 0,14 | 0,16 | 0,18 | 0,20 | |||

| На оправке с гайкой | шайба быстросъемная | 0,20 | 0,21 | 0,22 | 0,24 | 0,26 | 0,28 | 0,30 | 0,33 | ||

| шайба простая | 0,38 | 0,41 | 0,43 | 0,45 | 0,48 | 0,50 | 0,55 | 0,60 | |||

| На оправке с гайкой с поджатием центром задней бабки | шайба быстросъемная | ― | ― | 0,43 | 0,45 | 0,48 | 0,50 | 0,55 | 0,60 | ||

| шайба простая | ― | ― | 0,60 | 0,65 | 0,70 | 0,75 | 0,8 | 0,85 | |||

| На разжимной оправке | Крепление | гайкой | 0,21 | 0,22 | 0,24 | 0,25 | 0,27 | 0,30 | 0,36 | 0,41 | |

| маховиком через шпиндель | 0,14 | 0,16 | 0,17 | 0,19 | 0,22 | 0,24 | 0,27 | 0,32 | |||

| На концевой резьбовой оправке | с контргайкой | 0,19 | 0,21 | 0,26 | 0,34 | 0,43 | ― | ― | ― | ||

| без контргайки | 0,16 | 0,18 | 0,22 | 0,28 | 0,37 | ― | ― | ― | |||

| На концевой оправке с роликовым замком | 0,12 | 0,14 | 0,16 | 0,17 | 0,18 | 0,20 | ― | ― | |||

| Установка на оправку каждой последующей детали | 0,05 | 0,06 | 0,07 | 0,08 | 0,10 | ― | ― | ― |

Таблица 52

| |||||||

| Базирование по цилиндрической поверхности, обработанной или из проката | |||||||

| № поз. | Способ установки детали | Масса детали, кг до | |||||

| 0,5 | |||||||

| Время, мин | |||||||

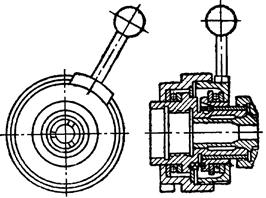

Патрон кулачковый самоцентрирующий

бесключевой

| 0,12 | 0,13 | 0,16 | 0,18 | 0,20 | 0,34 | |

Патрон мембранный для тонкостенных деталей

| 0,13 | 0,14 | 0,17 | 0,22 | ― | ― | |

Патрон цанговый бесключевой

| 0,13 | 0,14 | 0,17 | 0,20 | ― | ― |

Таблица 53

| ||||||||||||

| Базирование по обработанному отверстию | ||||||||||||

| № поз. | Способ установки детали | Масса детали, кг до | ||||||||||

| 0,5 | ||||||||||||

| Время, мин | ||||||||||||

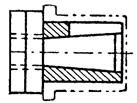

На оправке концевой шпиндельной с пневматическим зажимом

| 0,12 | 0,13 | 0,14 | 0,16 | 0,18 | 0,21 | 0,26 | |||||

На оправке концевой шпиндельной с пневматическим зажимом и поджатием центром

| ― | ― | 0,36 | 0,38 | 0,40 | 0,43 | 0,48 | |||||

На оправке концевой шпиндельной с креплением гидропластом

| 0,23 | 0,24 | 0,25 | 0,27 | 0,31 | 0,36 | 0,42 | |||||

На оправке центровой гладкой с креплением гидропластом

| с установкой детали на оправку | ― | 0,37 | 0,41 | 0,46 | 0,50 | 0,55 | 0,60 | ||||

| с предварительно установленной на оправке деталью | ― | 0,18 | 0,20 | 0,24 | 0,26 | 0,29 | 0,34 | |||||

Таблица 54

| ||||||||

| 1. Время на установку и снятие детали tу.с а) вручную | ||||||||

| № поз. | Способ базирования | Масса детали, кг до | ||||||

| Наименование | Эскиз | |||||||

| Время, мин | ||||||||

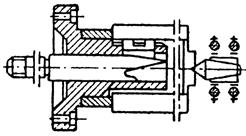

| По плоскости и цилиндрической поверхности |

| 0,13 | 0,15 | 0,17 | 0,19 | 0,21 | 0,24 | |

| По цилиндрической поверхности (в отверстие или гнездо) |

| 0,12 | 0,15 | 0,19 | 0,22 | 0,25 | 0,29 | |

| По отверстию (на один палец) |

| 0,10 | 0,12 | 0,14 | 0,15 | 0,17 | 0,20 | |

| По отверстию (на два пальца) | 0,12 | 0,14 | 0,16 | 0,18 | 0,20 | 0,24 | ||

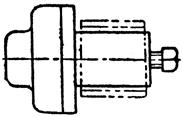

| б) краном | ||||||||

| № поз. | Способ базирования | Масса детали, кг до | ||||||

| Время, мин | ||||||||

| На плоскость | 1,5 | 1,6 | 1,8 | 2,0 | ||||

| По отверстию на один палец | 1,6 | 1,7 | ― | ― |

Окончание табл. 54

| |||||||||

| 2. Время на закрепление и открепление детали Тз.о | |||||||||

| № поз. | Способ крепления | Количество зажимов | Масса детали, кг до | ||||||

| 30 и выше | |||||||||

| Время, мин | |||||||||

| Рукояткой пневматического зажима | 0,04 | 0,04 | 0,04 | 0,05 | 0,05 | 0,06 | 0,07 | ||

| Гидропластом при помощи винта | 0,14 | 0,15 | 0,15 | 0,16 | 0,18 | 0,21 | ― | ||

| Гайкой или винтом с помощью ключа | 0,25 | 0,27 | 0,30 | 0,32 | 0,34 | 0,37 | 0,43 | ||

| 0,40 | 0,43 | 0,48 | 0,50 | 0,55 | 0,60 | 0,70 | |||

| 0,55 | 0,60 | 0,65 | 0,70 | 0,75 | 0,80 | 0,95 | |||

| Скользящей планкой с гайкой | 0,28 | 0,30 | 0,36 | 0,40 | 0,42 | 0,47 | 0,48 | ||

| 0,45 | 0,48 | 0,60 | 0,65 | 0,70 | 0,75 | 0,80 | |||

| 0,60 | 0,65 | 0,80 | 0,90 | 0,95 | 1,00 | 1,10 | |||

| Накидной крышкой и гайкой с помощью ключа | 0,24 | 0,27 | 0,30 | 0,32 | 0,32 | 0,32 | ― | ||

| 0,38 | 0,43 | 0,48 | 0,50 | 0,50 | 0,50 | ― |

Таблица 55

| ||||||

| Время на дополнительные приемы, связанные с установкой и снятием детали, Ту.доп а) поворот и кантование детали* | ||||||

| № поз. | Наименование приема | Масса детали или приспособления с деталью, кг до | ||||

| св. 30 | ||||||

| Время, мин | ||||||

| Повернуть деталь или приспособление с деталью вокруг оси на угол до | 45° | 0,03 | 0,04 | 0,05 | 0,06 | |

| 90° | 0,03 | 0,04 | 0,05 | 0,07 | ||

| 180° | 0,04 | 0,05 | 0,06 | 0,09 | ||

| Кантовать (перевернуть) деталь н |

Дата добавления: 2022-02-05; просмотров: 472;