Раздел 4. Нормативы вспомогательного времени

на контрольные измерения

Нормативами вспомогательного времени на контрольные измерения следует пользоваться для определения времени только после окончания обработки поверхностей детали.

Время на контрольные измерения, производимые в процессе обработки деталей на станках с РУ (например, измерения при взятии пробных стружек на токарных станках или пробные измерения на шлифовальных станках и т.п.), учтено и уже включено (в зависимости от точности обработки) в таблицы вспомогательного времени, связанного с переходом или обрабатываемой поверхностью, по типам оборудования (см. раздел 2).

Время на измерение предусматривает выполнение работ, типичных для обработки на станках, включая время на взятие инструмента, установку размера измерения и очистку (в необходимых случаях) измеряемой поверхности.

При выполнении работ на шлифовальных станках с приспособлением для автоматического измерения в процессе обработки детали вспомогательное время на поверхность следует принимать по таблицам времени без измерения детали.

Нормативами не предусмотрены отдельные, редко встречающиеся виды работ при измерениях, например, ожидание остывания детали, промывка загрязненных деталей перед измерением и т.п. Время на такие работы следует устанавливать дополнительно с учетом фактических условий обработки.

Время на контрольные измерения при работе на станках с ЧПУ следует определять только после полного окончания обработки детали на станке.

При расчете нормы штучного времени Тш время на контрольные измерения Тиз определяется по табл. 67 с учетом необходимой периодичности Кпер таких измерений в процессе работы. Периодичность измерений Кпер следует определять по табл. 68.

Следует иметь в виду, что время на контрольные измерения должно включаться в норму времени только в тех случаях, когда оно не может быть перекрыто основным (технологическим) временем.

Последовательность расчета вспомогательного времени на контрольные измерения приведена в табл. 66.

Таблица 66

Последовательность расчета нормы вспомогательного времени на контрольные измерения

| № поз. | Последовательность расчета | Источник или расчетная формула | Исходные данные. Примечания |

| Определение состава и последовательности приемов, связанных с контрольными измерениями детали | Маршрут обработки детали | ¾ | |

| Расчет вспомогательного времени на контрольные измерения детали tиз, мин | tиз определяется как время на каждый (из выявленных) прием, связанный с контрольными измерениями детали: tиз.1; tиз.2; … ; tиз.n где tиз.i – из табл. 67; n – количество контрольных измерений на операции | 1. Перечень n приемов, связанных с контрольными измерениями детали. 2. Измерительный инструмент. 3. Точность измерений. 4. Измеряемый размер. 5. Длина измеряемой поверхности. Примечание. tиз.i определяется только после окончания обработки поверхности на выбранном станке (т.е. если поверхность обрабатывается на станке за несколько переходов, то измерение следует производить на последнем для данной поверхности переходе) | |

| Определение периодичности контрольных измерений Кпер | Кпер – из табл. 68 Определяется на каждый i-й прием, связанный с контрольными измерениями детали | 1. Виды обрабатываемых поверхностей. 2. Характер обработки поверхности. 3. Точность измерений. 4. Измеряемый размер. 5. Способ достижения размеров обработки (см. табл. 68) | |

| Расчет вспомогательного времени на контрольные измерения Тиз, мин | Тиз =

= Кпер.1 tиз.1 +

+ Кпер.2 tиз.2 +

+ … + Кпер.n tиз.n =

.

Определяется на всю операцию .

Определяется на всю операцию

| Табл. 66, поз. 2 и 3 |

Таблица 67

| ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ tиз | Металлорежущие станки | |||||

| № поз. | Измерительный инструмент | Точность измерения, мм до | Измеряемый размер, мм до | |||

| Время, мин | ||||||

Линейка масштабная

| ― | 0,07 | 0,08 | 0,10 | ||

Угольник

| ― | 0,12 | 0,20 | 0,30 | ||

Угломер универсальный

| до 5¢ | 0,26 | ― | ― | ||

| св. 5¢ | 0,23 | ― | ― | |||

Шаблон или скоба линейная односторонняя

| 0,2–0,5 | 0,07 | 0,09 | 0,11 | ||

| до 0,2 | 0,10 | 0,13 | 0,16 | |||

Шаблон линейный двусторонний

| 0,2–0,5 | 0,09 | 0,11 | 0,14 | ||

| До 0,2 | 0,12 | 0,16 | 0,20 | |||

Шаблон фасонный простой

| 0,15–0,25 | 0,10 | 0,12 | 0,15 | ||

| до 0,15 | 0,14 | 0,18 | 0,22 | |||

Шаблон фасонный сложного профиля

| 0,15–0,25 | 0,13 | 0,16 | 0,18 | ||

| до 0,15 | 0,25 | 0,30 | 0,34 | |||

Шаблон на симметрию

| 0,15–0,25 | 0,16 | 0,21 | ― | ||

| до 0,15 | 0,27 | 0,32 | ― | |||

Продолжение табл. 67

| ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ tиз | Металлорежущие станки | |||||||

| № поз. | Измерительный инструмент | Точность измерения | Измеряемый размер, мм до | Длина измеряемой поверхности, мм до | ||||

| Время, мин | ||||||||

Скоба односторонняя предельная

| 9–10 квалитет | 0,05 | 0,06 | 0,08 | 0,10 | 0,12 | ||

| 0,07 | 0,08 | 0,10 | 0,11 | 0,14 | ||||

| 0,09 | 0,10 | 0,12 | 0,14 | 0,16 | ||||

| 0,11 | 0,12 | 0,14 | 0,16 | 0,17 | ||||

| 0,13 | 0,14 | 0,16 | 0,17 | 0,19 | ||||

| 7–8 квалитет | 0,09 | 0,10 | 0,13 | 0,16 | 0,20 | |||

| 0,12 | 0,13 | 0,16 | 0,19 | 0,23 | ||||

| 0,15 | 0,17 | 0,20 | 0,23 | 0,26 | ||||

| 0,18 | 0,20 | 0,23 | 0,26 | 0,29 | ||||

| 0,22 | 0,24 | 0,27 | 0,29 | 0,32 | ||||

| квалитет | 0,13 | 0,15 | 0,20 | 0,24 | 0,30 | |||

| 0,18 | 0,20 | 0,24 | 0,28 | 0,34 | ||||

Скоба двусторонняя предельная

| 9–10 квалитет | 0,08 | 0,10 | 0,12 | 0,13 | 0,14 | ||

| 0,09 | 0,12 | 0,13 | 0,14 | 0,15 | ||||

| 7–8 квалитет | 0,14 | 0,16 | 0,18 | 0,21 | 0,28 | |||

| 0,16 | 0,18 | 0,20 | 0,23 | 0,32 | ||||

| квалитет | 0,21 | 0,24 | 0,27 | 0,32 | 0,42 | |||

| 0,24 | 0,27 | 0,30 | 0,34 | 0,48 |

Продолжение табл. 67

| ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ tиз | Металлорежущие станки | ||||||||||||

| № поз. | Измерительный инструмент | Точность измерения | Измеряемый размер, мм до | Длина измеряемой поверхности, мм до | |||||||||

| Время, мин | |||||||||||||

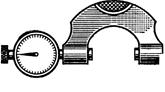

Скоба индикаторная

| 0,01 мм | 0,11 | 0,12 | 0,16 | 0,19 | 0,24 | |||||||

| 0,14 | 0,16 | 0,19 | 0,23 | 0,28 | |||||||||

| 0,18 | 0,20 | 0,24 | 0,28 | 0,31 | |||||||||

| 0,22 | 0,24 | 0,28 | 0,31 | 0,35 | |||||||||

| 0,24 | 0,27 | 0,30 | 0,34 | 0,37 | |||||||||

| 0,28 | 0,31 | 0,35 | 0,37 | 0,40 | |||||||||

Скоба рычажная

| 0,002 мм | 0,16 | 0,18 | 0,19 | 0,20 | 0,22 | |||||||

| 0,20 | 0,23 | 0,24 | 0,25 | 0,28 | |||||||||

| 0,24 | 0,27 | 0,28 | 0,30 | 0,33 | |||||||||

Калибр-пробка гладкая двусторонняя

| 9–10 квалитет | 0,07 | 0,09 | 0,13 | ― | ― | |||||||

| 0,09 | 0,11 | 0,15 | ― | ― | |||||||||

| 0,11 | 0,13 | 0,18 | ― | ― | |||||||||

| 7–8 квалитет | 0,11 | 0,14 | 0,20 | ― | ― | ||||||||

| 0,13 | 0,16 | 0,22 | ― | ― | |||||||||

| 0,16 | 0,20 | 0,27 | ― | ― | |||||||||

| квалитет | 0,20 | 0,24 | 0,32 | ― | ― | ||||||||

| 0,22 | 0,27 | 0,36 | ― | ― | |||||||||

| 0,30 | 0,36 | 0,48 | ― | ― | |||||||||

Продолжение табл. 67

| ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ tиз | Металлорежущие станки | |||||||||

| № поз. | Измерительный инструмент | Точность измерения | Измеряемый размер, мм до | Длина измеряемой поверхности, мм до | ||||||

| Время, мин | ||||||||||

Калибр-пробка неполная (плоская)

| 9–10 квалитет | 0,13 | 0,16 | 0,22 | ― | ― | ||||

| 0,19 | 0,22 | 0,30 | ― | ― | ||||||

| 0,21 | 0,26 | 0,35 | ― | ― | ||||||

| 7–8 квалитет | 0,23 | 0,29 | 0,39 | ― | ― | |||||

| 0,30 | 0,37 | 0,50 | ― | ― | ||||||

| 0,36 | 0,44 | 0,60 | ― | ― | ||||||

Калибр плоский для

измерения пазов

| 9–10 квалитет | 0,14 | ||||||||

| 0,16 | ||||||||||

| 7–8 квалитет | 0,20 | |||||||||

| 0,22 | ||||||||||

Пробка-лекало для

проверки соосности

| 9–10 квалитет | 0,11 | 0,14 | ― | ― | ― | ||||

| 0,13 | 0,17 | ― | ― | ― | ||||||

| 7–8 квалитет | 0,17 | 0,21 | ― | ― | ― | |||||

| 0,20 | 0,25 | ― | ― | ― | ||||||

Калибр-пробка односторонняя для проверки взаимного положения оси отверстия и торца

| ― | 0,20 | ||||||||

| 0,25 | ||||||||||

| 0,30 | ||||||||||

Продолжение табл. 67

| ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ tиз | Металлорежущие станки | |||||||||

| № поз. | Измерительный инструмент | Точность измерения | Измеряемый размер, мм до | Длина измеряемой поверхности, мм до | ||||||

| Время, мин | ||||||||||

Калибр-пробка

конусная

| По риске с проверкой конусности | на качку | 0,11 | 0,11 | ― | ― | ― | |||

| 0,11 | 0,13 | ― | ― | ― | ||||||

| 0,14 | 0,15 | ― | ― | ― | ||||||

| по краске | 0,36 | 0,45 | ― | ― | ― | |||||

| 0,46 | 0,55 | ― | ― | ― | ||||||

| 0,65 | 0,75 | ― | ― | ― | ||||||

Калибр-втулка

конусная

| По риске с проверкой конусности | на качку | 0,09 | |||||||

| 0,11 | ||||||||||

| 0,14 | ||||||||||

| по краске | 0,30 | |||||||||

| 0,40 | ||||||||||

| 0,50 | ||||||||||

Нутромер или штихмас

индикаторный

| 0,01 мм | 0,18 | 0,22 | 0,26 | 0,30 | ― | ||||

| 0,20 | 0,24 | 0,28 | 0,32 | 0,40 | ||||||

| 0,22 | 0,26 | 0,30 | 0,35 | 0,42 | ||||||

| 0,24 | 0,28 | 0,32 | 0,38 | 0,45 | ||||||

Штихмас микрометрический

| 0,01 мм | 0,23 | 0,30 | 0,34 | 0,37 | ― | ||||

| 0,26 | 0,32 | 0,36 | 0,40 | 0,47 | ||||||

| 0,32 | 0,34 | 0,40 | 0,46 | 0,55 | ||||||

Продолжение табл. 67

| ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ tиз | Металлорежущие станки | ||||||||

| № поз. | Измерительный инструмент | Точность измерения | Измеряемый размер, мм до | Длина измеряемой поверхности, мм до | |||||

| Время, мин | |||||||||

Штихмас нераздвижной

| 9–10 квалитет | 0,09 | 0,10 | 0,11 | 0,12 | ― | |||

| 0,11 | 0,12 | 0,13 | 0,15 | 0,17 | |||||

| 0,12 | 0,13 | 0,15 | 0,18 | 0,20 | |||||

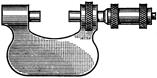

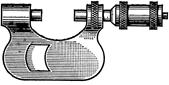

Микрометр

| 0,01 мм | 0,19 | 0,20 | 0,24 | 0,29 | ||||

| 0,22 | 0,23 | 0,28 | 0,33 | ||||||

| 0,27 | 0,28 | 0,33 | 0,38 | ||||||

| 0,32 | 0,33 | 0,38 | 0,43 | ||||||

| 0,38 | 0,39 | 0,40 | 0,44 | ||||||

| 0,48 | 0,49 | 0,50 | 0,55 | ||||||

Микрометр рычажный

| 0,002 мм | 0,33 | 0,35 | 0,42 | 0,50 | ||||

Продолжение табл. 67

| ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ tиз | Металлорежущие станки | |||||||||

| № поз. | Измерительный инструмент | Точность измерения | Измеряемый размер, мм до | Длина измеряемой поверхности, мм до | ||||||

| Время, мин | ||||||||||

Штангенциркуль

| 0,1 мм | 0,10 | 0,13 | 0,16 | 0,19 | 0,21 | ||||

| 0,13 | 0,16 | 0,19 | 0,22 | 0,24 | ||||||

| 0,16 | 0,17 | 0,21 | 0,23 | 0,25 | ||||||

| 0,20 | ― | ― | ― | |||||||

| 0,22 | ― | ― | ― | |||||||

| 0,28 | ― | ― | ― | |||||||

| 0,02 мм | 0,22 | 0,24 | 0,28 | 0,32 | 0,36 | |||||

| 0,23 | 0,27 | 0,32 | 0,35 | 0,39 | ||||||

| 0,30 | ― | ― | ― | |||||||

| 0,42 | ― | ― | ― | |||||||

Штангенглубиномер

| 0,1 мм | ― | 0,11 | 0,12 | 0,13 | 0,14 | 0,18 | |||

| 0,02 мм | ― | ― | 0,18 | 0,20 | 0,22 | 0,24 | ||||

Глубиномер

микрометрический

| 0,01 мм | ― | 0,22 | ― | ― | ― | ||||

Продолжение табл. 67

| ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ tиз | Металлорежущие станки | ||||||||||

| № поз. | Измерительный инструмент | Точность измерения | Измеряемый размер, мм до | Длина измеряемой поверхности, мм до | |||||||

| Время, мин | |||||||||||

Глубиномер

индикаторный

| 0,01 мм | ― | 0,07 | 0,09 | 0,10 | ― | ― | ||||

Индикатор для измерения отклонений от геометрической формы

| 0,01 мм | 0,11 | 0,13 | 0,14 | 0,16 | ― | |||||

| 0,12 | 0,14 | 0,15 | 0,17 | 0,20 | |||||||

| 0,12 | 0,15 | 0,17 | 0,19 | 0,22 | |||||||

| 0,13 | 0,16 | 0,18 | 0,20 | 0,23 | |||||||

| 0,17 | 0,20 | 0,22 | 0,24 | 0,28 | |||||||

Миниметр или

микрокатор

| 0,001 мм | 0,19 | 0,23 | ― | ― | ― | |||||

| 0,22 | 0,27 | ― | ― | ― | |||||||

| 0,28 | 0,33 | ― | ― | ― | |||||||

| 0,35 | 0,41 | ― | ― | ― | |||||||

Продолжение табл. 67

| ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ tиз | Металлорежущие станки | |||||||||

| № поз. | Измерительный инструмент | Точность измерения | Измеряемый размер, мм до | Длина измеряемой поверхности, мм до | ||||||

| D | шаг | Время, мин | ||||||||

Калибр-кольцо

резьбовое

проходное

| 6–8 степень точности | 0,5 | 0,41 | 0,80 | ― | ― | ― | ― | ||

| 1,0 | 0,22 | 0,41 | 0,80 | ― | ― | ― | ||||

| 1,5 | 0,15 | 0,29 | 0,55 | 0,80 | ― | ― | ||||

| 1,0 | 0,23 | 0,43 | 0,85 | ― | ― | ― | ||||

| 1,5 | 0,17 | 0,30 | 0,55 | 0,85 | ― | ― | ||||

| 2,0 | 0,14 | 0,23 | 0,43 | 0,65 | 1,05 | 1,25 | ||||

| 2,5 | 0,11 | 0,20 | 0,38 | 0,50 | 0,85 | 1,05 | ||||

| 1,0 | 0,26 | 0,48 | 0,95 | ― | ― | ― | ||||

| 1,5 | 0,19 | 0,34 | 0,65 | 0,90 | ― | ― | ||||

| 2,0 | 0,15 | 0,26 | 0,48 | 0,70 | 1,15 | 1,35 | ||||

| 2,5 | 0,13 | 0,22 | 0,39 | 0,55 | 0,90 | 1,15 | ||||

| 3,0 | 0,11 | 0,19 | 0,33 | 0,45 | 0,75 | 0,95 | ||||

| 3,5 | 0,10 | 0,16 | 0,29 | 0,45 | 0,65 | 0,85 | ||||

| 4,5 | 0,08 | 0,14 | 0,23 | 0,34 | 0,50 | 0,75 | ||||

| 1,0 | 0,29 | 0,55 | 1,05 | ― | ― | ― | ||||

| 1,5 | 0,22 | 0,38 | 0,70 | 1,05 | ― | ― | ||||

| 2,0 | 0,18 | 0,29 | 0,55 | 0,90 | 1,30 | 1,45 | ||||

| 3,0 | 0,12 | 0,22 | 0,38 | 0,55 | 0,90 | 1,15 | ||||

| 5,0 | ― | 0,15 | 0,25 | 0,34 | 0,55 | 0,75 | ||||

| 5,5 | ― | 0,13 | 0,22 | 0,34 | 0,50 | 0,65 | ||||

| 1,0 | 0,33 | 0,60 | 1,15 | ― | ― | ― | ||||

| 1,5 | 0,24 | 0,43 | 0,80 | 1,15 | ― | ― | ||||

| 2,0 | 0,20 | 0,33 | 0,60 | 0,90 | 1,40 | 1,65 | ||||

| 3,0 | 0,13 | 0,24 | 0,43 | 0,60 | 1,00 | 1,20 | ||||

| 4,0 | ― | 0,19 | 0,33 | 0,50 | 0,75 | 0,95 | ||||

| 6,0 | ― | 0,13 | 0,24 | 0,33 | 0,50 | 0,65 | ||||

| 1,5 | 0,26 | 0,45 | 0,85 | 1,20 | ― | ― | ||||

| 2,0 | 0,20 | 0,35 | 0,65 | 0,95 | 1,55 | 1,85 | ||||

| 3,0 | 0,15 | 0,26 | 0,45 | 0,65 | 1,05 | 1,25 | ||||

| 4,0 | ― | 0,20 | 0,35 | 0,50 | 0,80 | 0,95 | ||||

| 5,0 | ― | 0,15 | 0,26 | 0,35 | 0,55 | 0,75 | ||||

| Калибр-кольцо резьбовое непроходное | 6–8 степень | до 100 | 0,06 | |||||||

| св. 100 | 0,10 | |||||||||

| П р и м е ч а н и е. При измерении по 3–5 степени точности время по таблице брать с коэффициентом 1,2 |

Продолжение табл. 67

| ВСПОМОГАТЕЛЬНОЕ ВРЕМЯ НА КОНТРОЛЬНЫЕ ИЗМЕРЕНИЯ tиз | Металлорежущие станки | |||||||||

| № поз. | Измерительный инструмент | Точность измерения | Измеряемый размер, мм до | Длина измеряемой поверхности, мм до | ||||||

| D | шаг | Время, мин | ||||||||

Калибр-пробка

резьбовая

двухсторонняя

| 6–8 степень точности | 0,5 | 0,55 | 1,10 | ― | ― | ― | ― | ||

| 1,0 | 0,30 | 0,55 | ― | ― | ― | ― | ||||

| 1,5 | 0,22 | 0,40 | ― | ― | ― | ― | ||||

| 1,0 | 0,32 | 0,60 | ― | ― | ― | ― | ||||

| 1,5 | 0,23 | 0,42 | 0,80 | ― | ― | ― | ||||

| 2,0 | 0,18 | 0,32 | 0,60 | ― | ― | ― | ||||

| 2,5 | 0,15 | 0,27 | 0,50 | ― | ― | ― | ||||

| 1,0 | 0,35 | 0,65 | 1,20 | ― | ― | ― | ||||

| 1,5 | 0,26 | 0,45 | 0,85 | ― | ― | ― | ||||

| 2,0 | 0,21 | 0,35 | 0,65 | ― | ― | ― | ||||

| 2,5 | 0,18 | 0,29 | 0,50 | ― | ― | ― | ||||

| 3,0 | 0,16 | 0,26 | 0,45 | ― | ― | ― | ||||

| 3,5 | 0,14 | 0,22 | 0,39 | ― | ― | ― | ||||

| 4,5 | 0,13 | 0,20 | 0,31 | ― | ― | ― | ||||

| 1,0 | 0,39 | 0,70 | 1,35 | ― | ― | ― | ||||

| 1,5 | 0,29 | 0,50 | 0,95 | 1,35 | ― | ― | ||||

| 2,0 | 0,23 | 0,39 | 0,70 | 1,05 | ― | ― | ||||

| 3,0 | 0,18 | 0,27 | 0,50 | 0,70 | ― | ― | ||||

| 5,0 | ― | 0,20 | 0,33 | 0,46 | ― | ― | ||||

| 5,5 | ― | 0,18 | 0,30 | 0,42 | ― | ― | ||||

| 1,0 | 0,44 | 0,80 | 1,50 | ― | ― | ― | ||||

| 1,5 | 0,33 | 0,55 | 1,05 | 1,50 | 1,95 | ― | ||||

| 2,0 | 0,26 | 0,44 | 0,80 | 1,15 | 1,50 | ― | ||||

| 3,0 | 0,21 | 0,31 | 0,55 | 0,80 | 1,00 | ― | ||||

| 4,0 | ― | 0,26 | 0,44 | 0,60 | 0,80 | ― | ||||

| 6,0 | ― | 0,21 | 0,31 | 0,44 | 0,55 | ― | ||||

| 1,5 | 0,35 | 0,55 | 1,05 | 1,55 | 2,05 | ― | ||||

| 2,0 | 0,28 | 0,46 | 0,80 | 1,20 | 1,55 | 1,90 | ||||

| 3,0 | 0,23 | 0,34 | 0,55 | 0,80 | 1,05 | 1,30 | ||||

| 4,0 | ― | 0,28 | 0,46 | 0,65 | 0,80 | 1,00 | ||||

| 6,0 | ― | 0,23 | 0,34 | 0,45 | 0,55 | 0,70 | ||||

| П р и м е ч а н и е. При измерении по 4–5 степени точности время по таблице брать с коэффициентом 1,2 |

Окончание табл. 67

| |||||||

| № поз. | Измерение расстояния | Точность измерения, мм до | Измеряемое расстояние, мм до | ||||

| св. 1000 | |||||||

| Время, мин | |||||||

| До центра отверстия | от одной поверхности детали | 1,0 | ― | 0,5 | 1,0 | 1,3 | |

| 0,5 | 0,8 | 1,3 | 2,0 | 3,0 | |||

| 0,1 | 1,6 | 2,4 | 3,3 | 5,0 | |||

| от двух поверхностей детали | 1,0 | ― | 1,0 | 1,5 | 2,4 | ||

| 0,5 | 1,0 | 2,0 | 3,0 | 4,6 | |||

| 0,1 | 2,7 | 4,0 | 5,4 | 7,3 | |||

| Между центрами двух отверстий и каждой последующей пары отверстий | 1,0 | ― | 0,6 | 1,1 | 1,3 | ||

| 0,5 | 0,8 | 1,3 | 2,4 | 4,0 | |||

| 0,1 | 2,0 | 2,7 | 4,3 | 6,0 |

Таблица 68

| ПЕРИОДИЧНОСТЬ КОНТРОЛЬНЫХ ИЗМЕРЕНИЙ ДЕТАЛИ НА ОПЕРАЦИЮ | Металлорежущие станки | |||||||

| № поз. | Виды обрабатываемых поверхностей. Характер обработки | Точность измерения до | Измеряемый размер, мм до | Способ достижения размеров обработки | ||||

| Обеспечивается размерами режущего инструмента | Работа инструментом, установленным на размер | Работа с пробными стружками или по лимбу | ||||||

| Периодичность промеров Кпер | ||||||||

| Цилиндрические | точение, сверление, растачивание, развертывание, наружное или внутреннее шлифование | 10 квалитет и грубее | 0,3 | 0,4 | 0,8 | |||

| 0,4 | 0,5 | 0,9 | ||||||

| Св. 200 | 0,5 | 0,6 | 1,0 | |||||

| 7–9 квалитет | 0,4 | 0,5 | 1,0 | |||||

| 0,5 | 0,6 | 1,0 | ||||||

| Св. 200 | 0,6 | 0,7 | 1,0 | |||||

| 5–6 квалитет | 1,0 | 1,0 | 1,0 | |||||

| Плоскости | шлифование | 0,01 мм | ― | ― | 1,0 | |||

| 0,05 мм | ― | ― | 0,8 | |||||

| ― | ― | 0,9 | ||||||

| Св. 200 | ― | ― | 1,0 | |||||

| 0,10 мм | ― | ― | 0,7 | |||||

| ― | ― | 0,8 | ||||||

| Св. 200 | ― | ― | 0,9 | |||||

| 0,20 мм | ― | ― | 0,4 | |||||

| ― | ― | 0,6 | ||||||

| Св. 200 | ― | ― | 0,8 | |||||

| фрезерование | 0,10 мм | ― | 0,3 | 0,8 | ||||

| ― | 0,4 | 0,9 | ||||||

| Св. 200 | ― | 0,5 | 1,0 | |||||

| 0,20 мм | ― | 0,2 | 0,7 | |||||

| ― | 0,3 | 0,8 | ||||||

| Св. 200 | ― | 0,4 | 0,9 | |||||

| 0,50 мм | ― | 0,1 | 0,5 | |||||

| ― | 0,2 | 0,6 | ||||||

| Св. 200 | ― | 0,3 | 0,7 | |||||

| Свыше 0,50 мм | ― | 0,1 | 0,4 | |||||

| ― | 0,1 | 0,5 | ||||||

| Св. 200 | ― | 0,2 | 0,6 | |||||

Окончание табл. 68

| ПЕРИОДИЧНОСТЬ КОНТРОЛЬНЫХ ИЗМЕРЕНИЙ ДЕТАЛИ НА ОПЕРАЦИЮ | Металлорежущие станки | |||||||

| № поз. | Виды обрабатываемых поверхностей. Характер обработки | Станки | Точность измерения | Измеряемый размер, мм до | Способ достижения размеров обработки | |||

| Обеспечивается размерами режущего инструмента | Работа инструментом, установленным на размер | Работа с пробными стружками или по лимбу | ||||||

| Периодичность промеров Кпер | ||||||||

| Резьба | Токарные и токарно-револьверные | 6–8 степень точности | 0,2 | ― | 1,0 | |||

| св. 50 | 0,3 | ― | 1,0 | |||||

| 3–5 степень точности | ― | ― | 1,0 | |||||

| Сверлильные | 6–8 степень точности | 0,01 | ― | ― | ||||

| 0,02 | ― | ― | ||||||

| 0,03 | ― | ― | ||||||

| св. 50 | 0,04 | ― | ― | |||||

Приложение 1

Дата добавления: 2022-02-05; просмотров: 1041;