Деформации деталей.

Наиболее типичными для механизмов приборов являются следующие деформации: от собственного веса, от внутреннего напряжения, от внешней нагрузки и температурная.

От собственного веса. Сила веса может вызывать в детали, а, следовательно, и в звене, деформации растяжения, сжатия, изгиба или кручения в зависимости от расположения центра тяжести относительно опор. С точки зрения точности опасны не столько сами деформации, сколько их изменение в процессе работы механизма. Деформации от собственного веса могут стать переменными, если будут изменяться осевые моменты инерции, либо положение центра тяжести звена относительно его опор. В основном учитываются для крупных деталей, а также для деталей характеризующихся значительным выносом центра тяжести от оси вращения (стрелки измерительных приборов).

От внутренних напряжений. Внутренние напряжения возникают в процессе изготовления детали, могут быть объёмными (после холодной штамповки, волочения, литья, ковки, сварки, закалки и т.д.) или поверхностными ( после всех операций резания и калибрования). Первые распространяются по всему объёму детали, другие распределяются на небольшой глубине от поверхности. Внутренние напряжения практически не поддаются расчёту, так как неизвестен характер их распределения, но они существуют и вызывают изменение размеров и формы детали. Особенно опасны объёмные деформации от внутренних напряжений, которые могут быть незаметны в процессе изготовления прибора (если цикл изготовления прибора значительно меньше срока старения материала), но они проявляются в период его эксплуатации. Для уменьшения объёмных напряжений следует выбирать материалы с устойчивой структурой и применять искусственное старение материала. Особенно большие внутренние напряжения возникают при закалке. Поэтому детали сложной формы следует подвергать лишь поверхностной закалке или применять другие методы упрочнения поверхности.

От внешней нагрузки. Величины этих деформаций можно рассчитать если известен характер изменения нагрузки. В приборных мелкомодульных зубчатых передачах применяют валики небольшого диаметра от 1,5 до 10 мм при крутящем моменте в несколько Н*м, что создаёт соразмерные с общей погрешностью механизма деформации от скручивания валиков, а также изгиба и сдвига штифтов.

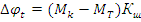

Существуют способы определения этих деформаций. Для штифтового соединения величина деформации скручивания равна:

где Кш – коэффициент пропорциональности рад/Н*м, зависит от диаметра валика и максимальной высоты микронеровностей штифтового отверстия.

Мк – передаваемый соединением крутящий момент.

Мт – момент трения между валиком и ступицей колеса.

Дата добавления: 2021-12-14; просмотров: 464;