Технология сборки тарелки.

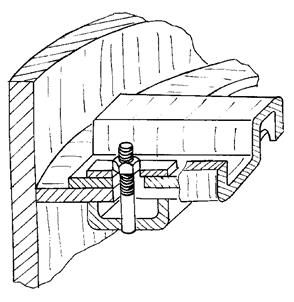

Сборку тарелки начинают с приварки к внутренней стенке корпуса 1, опорных (несущих) конструкций 2 и неразъемных деталей 3 (карманов, сливов, дисков, глухих сегментов), (рис.2.15).

Сварку производят в строгом соответствии с техническими условиями, учитывая,что при работе колонны трудно определить дефекты сварки.

Разборные детали собирают в следующей последовательности.

Порядок монтажа тарелок - снизу вверх, такой порядок обеспечивает большой простор работающим внутри колонны рабочим, позволяет сократить количество временных подмостей и производить проверку тарелок на барботаж при последовательном креплении люков снизу вверх.

Производится взаимное сопряжение деталей. Строго выдерживаются размеры, координаты. Между поверхностями сопряжения помещают прокладки из соответствующего материала (чаще всего асбестовую).

Рис.2.15. Наладка тарелки.

Эффективность массообмена на тарелке зависит от точности регулирования ее элементов, которое производится в процессе сборки.

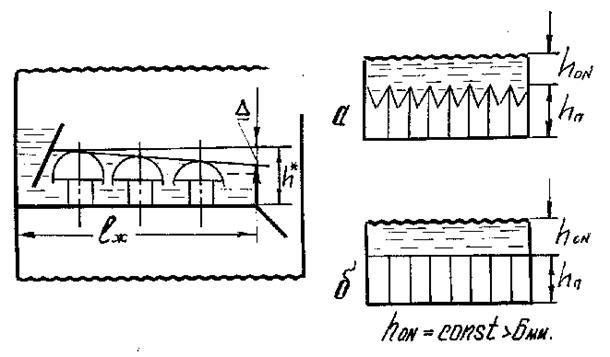

Важно знать влияние каждого элемента тарелки на ее работу. Например, в соответствии с заданным технологическим режимом ( L/G – отношение длины к производительности тарелки, Pp – рабочее давление, Uп.г. – скорость пара или газа на тарелке ) определить установочные размеры этого элемента ( высота сливной перегородки трубы ) над тарелкой или высоту расположения колпачков (рис.2.16).

Рис.2.16.

При регулировании деталей тарелки необходимо учитывать – d* - градиент уровня жидкости на тарелке (рис.2.17). Значение d тем больше, чем больше величина флегмы D и длина lж (путь флегмы на тарелке).

Для этого после барботажа (h* - регулируемая высота колпачка под плоскостью тарелки) расположения колпачков несколько изменяют, уменьшая в сторону слива (рис.2.17).

Проверка на барботаж.

Тарелку заливают водой так, чтобы она равномерно сливалась через сливную трубу (перегородку). Толщина слоя воды на всех участках тарелки должна быть одинаковой. После заполнения гидрозатворов в сливном стакане под проверяемую тарелку подается воздух, воздух проходя через патрубок под колпачек и его прорези должен равномерно барбатировать (т.е. пузырьки должны равномерно располагаться в кольцевом пространстве между наружной поверхностью колпачка и внутренним отрезком трубы (рис.2.18).

Рис.2.17.

Рис. 2.18.

Тарелка по акту сдается заказчику.

Подготовка колонны к ремонту.

В колонне демонстрируются только внутренние устройства. После подготовительных операций (пропарка, продувка и т.д. аналогично теплообменным аппаратам) открываются люки колонны.

Люки открываются в строгой последовательности, начиная с верхнего, когда колонна находится под паром, для предотвращения тока воздуха через колонну при одновременном открытии верхнего и нижнего люков.

После пропаривания колонна промывается водой и проветривается. Проветривание необходимо для охлаждения колонны и доведения концентрации продуктов в ней до допустимых санитарных норм. После окончания продувки нужно провести анализ проб воздуха на разных высотных отметках.

Основным видом износа колонного аппарата является забивка колонны отложениями и коррозия её элементов. Тарелки разбираются внутри колонны, выносятся через люк и транспортируются для ремонта.

Ремонт и обслуживание насадочных колонн.

Основное внимание уделяется состоянию внутренних устройств распредустройств и насадки (рис.2.19).

Загрузку насадки, катализатора начинают с нижней части колонны. Устанавливается помост, затем опорно-распределительная решетка, на решетку вручную укладывают 4 ряда насадки, затем при помощи лебедки, бадьи и крана - засыпаются остальные. Используются бадьи с открывающимся днищем и сменные переносные лотки.

Для хрупкой насадки или катализатора загрузку осуществляют в воду. После загрузки вода сливается и продувается воздухом.

Загрузку насадки осуществляют по одному из способов (рис.2.20).

Рис. 2.19. Технология сборки тарелки: 1 - корпус; 2 - опорные (несущие) конструкции; 3 - неразъёмные детали (корманы, сливы, диски, глухие сегменты)

|

Рис.2.20. Порядок загрузки насадки в колонну: 1 – корпус; 2 – опоры;

3 – колосник; 4 – насадка.

Лучший по качеству распределение жидкости по сечению – в; а – засыпка от центра 1 к периферии 3; б – наоборот; в – от центра 2 по периферии 3. Выравнивание до горизонтальности.

Чтобы уменьшить растекание жидкости по стенкам колонны, насадку по Hk подразделяют на секции высотой Hсек. Hсек зависит от Dk и dн, (табл.2.1).

Таблица 2.1

| Насадка | Hсек/Dk | Dk/dн |

| Кольца Рашига | < 2,5 – 3 | > 30 |

| Кольца Палля | < 5 – 10 | 10 – 15 |

| Седла Берля и Инталлокс | < 5 - 8 | > 15 |

Насадку укладывают на опорно-распределительную решетку. Размер свободного сечения таких устройств должен быть возможно большим и приближаться к площади свободного сечения насадки. А размеры отверстий максимальны, исключающие провал насадочных тел.

Конструкции опорно-распределительных решеток (рис.2.21).????

Рис. 2.21.

Сверху насадку закрепляют колосниковыми решетками с большим свободным сечением.

Эффективность насадки зависит от величины активной поверхности - а, которая зависит от типа, размера, материала насадки и от L/G.

Средняя величина активной поверхности обычно составляет в среднем 30 – 70 м2/м3.

Дата добавления: 2021-12-14; просмотров: 580;