Технология ремонта типовых деталей и узлов основных видов технологического оборудования

Ремонт поврежденных деталей и узлов является очень ответственным процессом, так как в результате должны быть полностью восстановлены все показатели, характеризующие надежность детали и узла.

В первую очередь должны быть восстановлены прочностные свойства изношенных деталей, их износо- и коррозионностойкость, а также размеры, обеспечивающие необходимые посадки сопряженных деталей в узлах.

Если восстановлением первоначальных (номинальных) размеров деталей не обеспечиваются требуемые посадки, размеры одной или обеих сопряженных деталей изменяют в пределах ближайших ремонтных размеров, указанных в руководстве по ремонту данного оборудования. Наибольшее отклонение ремонтных размеров от номинальных устанавливают из условия прочности детали.

Восстановление деталей путем ремонта должно быть оправдано производственной и экономической целесообразностью или отсутствием запасных деталей заводского изготовления.

Способы ремонта деталей зависят от характера и величины износа, а также от технической оснащенности ремонтной службы предприятия.

2.1. Ремонт валов и муфт соединения

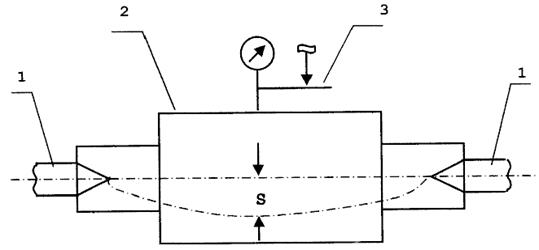

В процессе эксплуатации валы передают крутящий момент Мкр и воспринимают изгибающие усилия, основными дефектами валов являются: прогиб, износ шеек вала, износ шпоночных канавок рис.2.1.

Погнутые валы исправляют холодным и горячим способом на рис.2.2.

Рис.2.1

1 - центры; 2 - вал; 3 - стойка индикаторная; S - величина прогиба.

Холодный способ рекомендуют для правки валов диаметром dв < 60мм. Горячий способ применяют для выправления валов диаметром dв > 60мм и пустотелых при нагреве до Тковки. Для этого вал устанавливают выпуклостью вверх, выпуклость обкладывают мокрым асбестом 5, оставляя открытым участок 40 - 70 мм. Открытое место нагревают горелкой 6 до Т = 500–5500С и быстро охлаждают сжатым воздухом. Операцию повторяют несколько раз.

Рис.2.2. Правка валов:

а) винтовым прессом; б) нагреванием; 1,2 – центры токарного станка; 3 – винтовой пресс; 4 - вал; 5 - асбест; 6 - горелка.

Износ шеек вала. Шейки вала при износе принимают форму вальности, онусности, бочкообразности рис.2.3.

Рис.2.3

Шейки ремонтируют шлифованием. При этом допускается уменьшение. При необходимости шейки. Восстанавливают при помощи ремонтных втулок. Втулка напрессовывается и обрабатывается до нужных размеров.

Шейку вала восстанавливают также наплавкой, металлизацией и хромированием.

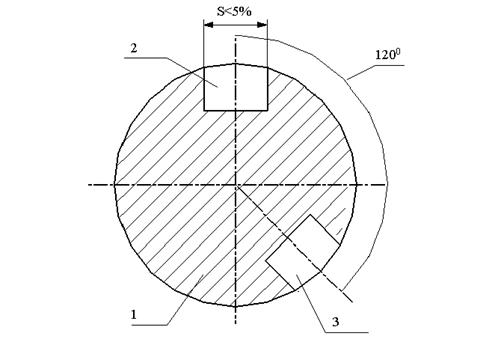

Износ шпоночных канавок. Незначительные повреждения шпоночных канавок можно устранить (до 5 % ширины) опиливанием и шабрением. До S<15%, но >5 % строганием с увеличением ширины S до 15% Sномин. В соответствие с новым размером изготавливается новая шпонка на рис.2.4.

Рис. 2.4.

При большом износе шпоночной канавки можно ее заварить и повернув вал на 120 % на новом месте сделать новую канавку.

Термомеханическая правка может состоять из двух этапов: 1) прогрев и нагружение вала; 2) выдержка в нагретом и нагруженном состоянии. Продолжительность выдержки в нагретом состоянии может составлять 1 - 3 часа.

Напряжения [s] возникающие в материале при этом виде правки всегда ниже предела текучести [s]т, поэтому опасных внутренних напряжений не возникает. Трещины на валах заваривают сваркой. Для этого участок, охваченный трещиной обрабатывают на всю глубину сварки (снимают фаски, зачищают поверхности. Сварку нужно проводить как можно быстрее, чтобы предотвратить закалку металла шва и околошовной зоны, иначе шов будет хрупким. Поломка валов восстанавливается сваркой (преимущественно электродуговой).

После подготовки сращиваемых концов (рис.2.5а) поломанных частей валов они устанавливаются и устанавливаются на чугунных призмах или специальных кондукторах так, чтобы сохранить первоначальную длину вала, и заваривают шов на рис.2.3*.

Рис.2.3* Кондуктор для сварки поломанных валов:

1 – поломанный вал; 2,3 – крепёжные планки; 4 – жесткая рама; 5 – центровочная линза.

Прочность восстановленного вала на участке сварки не превышает 60% прочности целого вала. Поэтому поломанные валы ответственных, сильно нагруженных машин не реставрируют, а заменяют новыми.

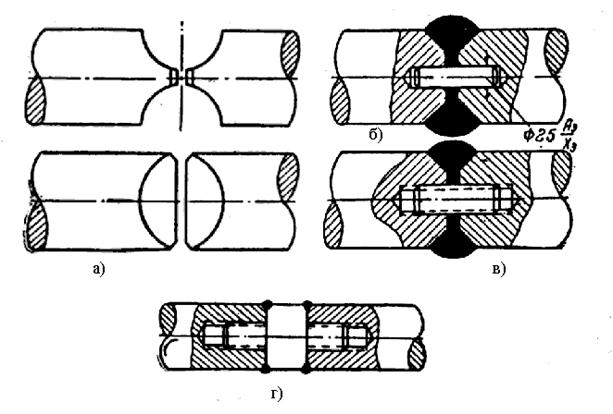

В некоторых случаях на рис.2.5 а,б поломанные или сильно изношенные валы наставляют с помощью сварки и механических соединений.

Рис.2.5. Способы сварки поломанных валов:

Рис.2.5. Способы сварки поломанных валов:

а – только с подготовкой шва; б – с центрирующим штифтом; в – с центрирующей шпилькой; г – со вставкой.

Дата добавления: 2021-12-14; просмотров: 1002;