Ремонт деталей и основных узлов теплообменного оборудования

Износ детали в конечном счете приводит к неработоспособности или отказу. Поэтому отказом детали является не только ее поломка, но и изменение размеров до некоторого допустимого предела.

Долговечность деталей определяется часто случайными причинами (лом, молоток и т.д.) либо износом.

Для расчета долговечности с учетом внезапных отказов, т.е. вызванных случайными причинами, используется экспоненциальный закон (теория надежности).

Расчет деталей на долговечность по допустимой величине износа называется расчетом на износ.

Износ деталей и узлов теплообменного аппарата. В процессе длительной работы теплообменные аппараты подвергаются загрязнению и износу.

На нефтеперерабатывающих заводах и предприятиях основной химии доля теплообменного аппарата составляет от 40 - 60 %.

Поверхность теплообменного аппарата покрывается накипью, маслом, отложением солей и смол , окисляется и т.д.

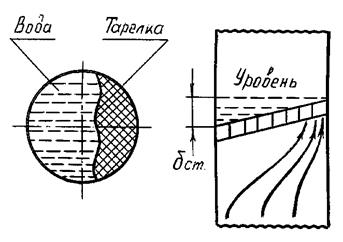

С увеличением толщины слоя отложения dот возрастает термическое сопротивление dот/lот = Rот, коэффициент теплопередачи К ухудшается, а гидравлическое сопротивление - Р увеличивается (рис.2.13).

Рис. 2.13.

Износ теплообменных аппаратов заключается в следующем:

1) уменьшение толщины стенок корпуса и трубных решеток;

2) выпучины и вмятины на корпусе и крышках аппарата;

3) свищи, трещины, прогары на корпусе, трубках и фланцах;

4) увеличение диаметра для труб в трубной решетке;

5) прогиб трубных решеток и деформация трубок;

6) заклинивание плавающих головок и повреждение их струбцин;

7) повреждение линзовых компенсаторов;

8) сальников устройств, каковых и пружинных опор;

9) нарушение гидро- и термоизоляций;

Подготовка к ремонту теплообменных аппаратов (рис.2.13).

Снижение рабочего давления Рраб до атмосферного Ратм;

отключение арматуры и установка заглушек;

продувка азотом или водяным паром с последующей промывкой

водой и продувкой воздухом;

анализ на наличие ядовитых и взрывоопасных продуктов;

составление плана и получение разрешения на огневые работы;

составляется акт сдачи в ремонт.

Подготовка к ремонту характерна и для другого оборудования.

Ввыполнение следующих работ по ремонту:

снятие крышек, люков, демонтаж обвязки и арматуры;

выявление дефектов вальцовки и сварки, а также целостности трубок гидравлическими и пневматическими испытаниями на рабочее давление;

частичная смена или отключение дефектных трубок, крепление трубок вальцовкой и сваркой;

ремонт футеровки, антикоррозионных покрытий деталей;

ремонт или замена износившихся трубопроводов, арматуры, регулировка предохранительных клапанов;

извлечение трубок, чистка внутренней поверхности корпуса аппарата и теплообменных трубок;

Монтаж трубного пучка и вальцовка трубок в трубной решетке;

гидравлическое и пневматическое испытание межтрубной и трубной зон аппарата пробным давлением.

Основные конструктивные недостатки теплообменных аппаратов:

1) большая трудоемкость разборки-сборки теплообменных аппаратов при чистке

и замене трубного пучка;

2) малая надежность вальцовочного соединения трубок с трубной решеткой;

3) сложность уплотнения крышкой трубной решетки плавающей головки.

Отказы теплообменных аппаратов происходят из-за:

пропуска продукта через вальцовочные соединения и через уплотнение крышек;

коррозии трубок трубного пучка.

Наиболее трудоемкими операциями при ремонте являются:

монтаж и демонтаж резьбовых соединений;

чистка;

извлечение трубных пучков;

ремонт, изготовление и установка трубных пучков;

испытание теплообменного аппарата.

Извлекать трубные пучки можно только из теплообменного аппарата с плавающей головкой.

Очистка трубок от отложений включает обработку внутренней и наружной поверхности.

Используются следующие методы очистки:

химические;

абразивные (для не растворимых отложений);

специальные.

Химическая очистка осуществляется без вскрытия теплообменного аппарата. От накипи применяют 5-15% раствор ( выдерживается сутки и смывается).

Абразивные - механический, гидропневматический, гидравлический (струей высокого давления), пескоструйные.

Специальный – ультразвуковой, вибрационный.

При ремонте трубного пучка допускается установка пробок на 10 - 15% трубок в каждом потоке пучка. При выходе из строя 15% трубок - все они заменяются полностью. Применение бывших в употреблении трубок допускается, если они потеряли вследствии износа не более 30% первоначального веса.

Вставленные новые трубки отрезают по длине трубного пучка длины. Концы трубок зачищают до металлического блеска на длину равную толщине трубной решетки.

В трубной решетке концы трубок крепятся развальцовкой. Отверстия обрабатываются не ниже класса шероховатости. Ввиду того, что трубки при развальцовке удлиняются сначала развальцовывают все трубки одной решетки, а потом в другой. При этом вальцуют четыре трубки крест на крест, а затем по периметру и далее остальные.

Корпуса аппаратов, имеющих выпучины или вогнутости, выправляются ударами кувалды по медной прокладке. Небольшие вмятины при 3 - 4мм осуществляются нагревом. Если невозможно выправить таким способом, то они вырезаются или ставятся новые накладки.

Скрытые дефекты теплообменных аппаратов с неподвижной трубной решеткой устанавливают опрессовкой межтрубного пространства при открытых с обеих концов крышках.

Изношенную или лопнутую трубку обнаруживают по наличию жидкости на концах труб в трубных решетках.

В отверстия поврежденных трубок вставляются металлические пробки и завариваются. Замена вышедшей из строя трубы сложная операция. Легче отглушить до капитального ремонта 15% трубок от общего их количества в пучке, приходящееся на один поток.

Сборка и испытание теплообменного аппарата после ремонта. После ремонта теплообменные аппараты при снятых крышках подвергают опрессовке.

Все муфты и вентили должны быть очищены.

Собранный аппарат подвергают окончательной опрессовке водой. Сначала спрессовывают на контрольное межтрубное пространство (корпус) при открытых спускных муфтах на крышках, затем из него полностью спускают воду и при открытых муфтах на корпусе спрессовывают трубное пространство.

При опрессовке межтрубного пространства муфты на корпусе закрыты, а в крышках открыты. При испытании трубного пространства - наоборот.

Величина контрольного давления указывается в паспорте. При отсутствии данных корпус испытывается на герметичность, а трубное пространство на 2 рабочих давления.

Отсутствие течи во всех узлах, деталях и соединениях свидетельствует о надежности ремонта. После этого снимаются все задвижки и аппарат сдается в эксплуатацию.

2.4. Ремонт и монтаж колонной аппаратуры, реакторов, емкостей.

Под колонным аппаратом понимают вертикально расположенный аппарат, у которого H >> D, т.е. высота намного больше диаметра.

К колонным аппаратам относят ректификационные колонны, абсорберы, десорберы, адсорберы, дистилляторы, скрубберы, экстракционные аппараты и т.д.

Способы ремонта для указанных аппаратов одинаковы. Кроме того, эти способы полностью или частично применимы и для реакторов, регенераторов, различных опорных конструкций, дымовых труб, башен и др.

Внутреннее устройство колонного аппарата может быть простым и сложным. К внутренним устройствам ректификационной колонны относятся колосники, барботажные тарелки различных конструкций: отбойники, улиты, маточники и т.д.

Качество работы колонного аппарата зависит от точности монтажа корпуса и тарелок, а также качества их ремонта.

Монтаж тарелок.

Основные требования к монтажу тарелок:

1) обеспечение их пространственного положения (вертикальность, горизонтальность). Прогиб тарелок fmax для тарелок Dн < 2м – 6мм; Dk > 2м – 30мм.

2) обеспечение гидравлических затворов между элементами в заданных пределах (Hж > 0,5Hт).

Нижняя часть тарелки отглушается (герметезируется) и на тарелку подается вода. По мере появления воды на тарелке определяется ее уровень по неравномерности ее распределения по длине тарелки. Горизонтальность тарелок устанавливается с помощью уровня или заливая поверхность водой (рис.2.14).

Рис. 2.14.

Дата добавления: 2021-12-14; просмотров: 578;