Трубопроводная арматура. Задвижки. Вентиля. Краны.

Обратные и предохранительные клапаны.

Технологические установки нефтехимических заводов, резервуарное и трубопроводное хозяйство заводов снабжены различной арматурой. Арматура предназначена для выполнения следующих функций:

разобщение оборудования; подключения его к работающей системе; регулирования проходящей через трубопровод среды (нефти, нефтепродуктов, химических веществ, продуктов пищевых производств, воды, пара, газа и т.д.) или поддержание в системе давления, не превышающего допустимое.

Различают запорно-регулирующую и предохранительную арматуру. К первой относятся задвижки, вентили, краны и клапаны для сыпучих материалов. Они запирают или регулируют поток среды по трубопроводу принудительно, с помощью ручного, механического, гидравлического, электрического или пневматического приводов.

Ко вторым относятся обратные и предохранительные клапаны, которые запирают или наоборот, открывают поток среды по трубопроводу в зависимости от изменения режима перекачивания - давления (предохранительные клапаны) или направления движения ( обратные клапаны).

Задвижки.

Задвижки (рис.2.22) наиболее распространенный тип арматуры на заводах.

Рис. 2.22. Конструкция чугунной задвижки: 1 – корпус; 2 – крышка; 3 – шпиндель; 4 – мягкая набивка; 5 – нажимная втулка; 6 – гайка для подтяжки сальника; 7 – ходовая гайка; 8 – маховик; 9 – фиксирующая гайка; 10 – уплотнительное кольцо седла корпуса; 11 – уплотнительное кольцо плашки; 12 – разжимной клин; 13 – плашки.

Они ставятся на прямых участках трубопроводов и в простейшем случае представляют шиберы, разобщающие трубопровод на две части. Перемещением шибера перпендикулярно от трубопровода можно достигнуть разной степени разобщенности (открытия), вплоть до полного перекрытия трубы. От способа полного перекрытия потока зависит конструкция запирающего органа (шибера), а следовательно и всей задвижки.

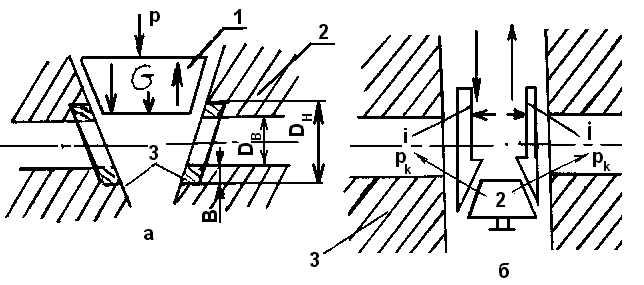

На рис.2.23 представлены два способа уплотнения шибера.

Рис. 2.23. Способы уплотнения затворов:

а – клином (1 – шибер (клин); 2 – корпус задвижки; 3 – седла)

б – плашками (1 – плашки (шибер); 2 – распорный клин; 3 – корпус задвижки)

В первом случае шибер имеет форму клина, а по обе стороны от него в корпусе задвижки имеются наклонно расположенные седла, на которые при полном опускании шибер целиком садится своими поверхностями. Привалочные поверхности клина скошены соответственно седлам в корпусе. Плотность обеспечивается за счет сильного прижатия клина к седлам. Такие задвижки носят название - клиновые.

Во втором случае (рис.2.23) шибер составной; он состоит из двух плашек, которые после опускания посредством кинематической пары клин - клин расходятся и прижимаются к седлам внутри корпуса; такие задвижки называются параллельными. Параллельные задвижки обычно бывают чугунными. Проходное сечение задвижки регулируется подъемом и опусканием плашек. Для полного запирания задвижки плашки опускаются до нижнего упора. При дальнейшем опускании шпинделя 3 плашки 13 раздаются распорным клином 12, упирающимся в дно корпуса 1, и плотно прижимаются к привалочным поверхностям 10, 11.

Для обеспечения герметичности затвора шпиндель должен давить на клин с силой , которая определяется по формуле:

P=Pk+Pс+Pш,

где Pк - усилие необходимое для уплотнения поверхностей;

Pc - усилие необходимое для уплотнения сил трения в сальниках;

Pш - усилие на шпинделе от внутреннего давления на торец шпинделя.

где Py - условное давление в трубопроводе;

DВ,DН - соответственно внутренний и наружный диаметры уплотнительного кольца;

в - ширина уплотнительного кольца;

G - вес клина.

где dш - диаметр шпинделя;

h - максимальная набивка сальника;

m - коэффициент трения, m0= 0,1.

Для полного запирания задвижки необходимо к гайке (маховику) приложить крутящий момент M, который способен преодолеть момент трения в резьбе M1, и момент трения во втулке M2:

где d0 - средний радиус резьбы;

a - угол подъема винтовой линии;

j - угол трения, обычно j = 6 0;

m - коэффициент трения во втулке m = 0,1 - 0,5 для скользящей опоры,

m = 0,01 для опоры качения.

Вентили.

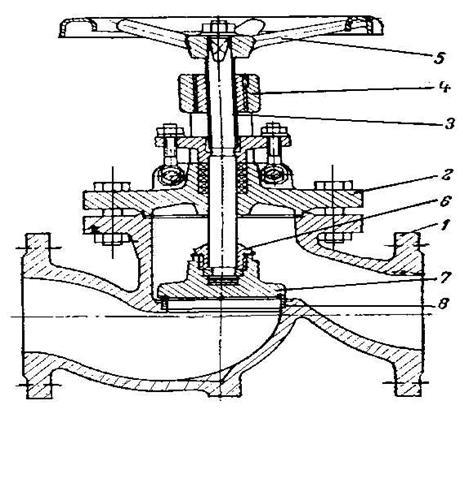

Назначение вентилей такое же как и задвижек. Общий вид вентиля приведен на рис.2.24.

Рис. 2.24. Конструкция вентиля: 1 – корпус; 2 – крышка: 3 – шпиндель

шток; 4 – гайка ходовая; 5 – маховик; 6 – сопряжение штока с клапаном;

7 – клапан; 8 – съёмное седло клапана.

Запирающим органом вентилей являются золотники (или клапаны) - 7. Шпинделем с винтовой нарезкой 3 регулируется расстояние от торца золотника (клапана) 7 до седла 8, т.е. высота кольцевого зазора. Для этого золотник (клапан) соединен со шпинделем, а седло закреплено в корпусе вентиля, для полного открытия вентиля необходимо, чтобы поверхность кольцевого зазора (рис.2.25)

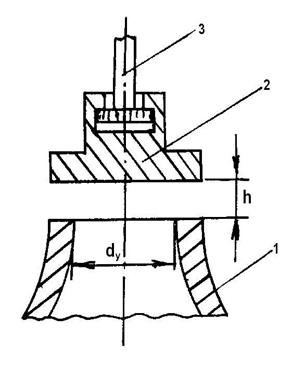

Рис. 2.25. Схема расчёта подъёма клапана вентиля:

1 – седло; 2 – клапан; 3 – шток.

равнялась площади свободного сечения седла. Внутренний диаметр седла в большинстве случаев принимают равным диаметру условного прохода dy.

Высота подъема золотника (клапана) h, соответствующая полностью открытому вентилю, определится из уравнения:

откуда

Это соотношение характеризует одно из свойств вентиля, выгодно отличающего его от задвижки; для полного открытия последний необходимо поднять запорный орган по крайней мере на высоту равную диаметру запирающего клина или плашек, что в 4 раза больше чем h=dy/4.

Изготовление и ремонт вентилей проще, чем задвижек из-за доступности трущихся (уплотняющихся) поверхностей корпуса для обработки.

В то же время вентили имеют ограниченное применение на технологических установках и применяются в основном на паро- и водопроводах. Причина заключается в конструктивных особенностях вентили, а именно в перемещении запирающего органа - золотника (клапана) перпендикулярно направлению движения среды в трубопроводе. Благодаря этому гидравлические сопротивления в вентилях значительно больше, чем у задвижек. Для закрытия вентилей требуются большие усилия, чем для закрытия задвижек. Их не устанавливают на трубопроводах с густыми и вязкими жидкостями.

Вентили могут надежно работать только при движении среди в одном направлении (так, чтобы среда шла из под клапана), в противном случае возможен отрыв клапана, который давлением среды прижимается к седлу и запрет вентиль. Для избежания ошибки при монтаже, на корпусе вентиля стрелкой указано допустимое направление движения среды.

Краны.

Краны - наиболее простые по конструкции запорные устройства (рис.2.26; 2.27). Запорным органом крана является конусная пробка, боковая поверхность которой сидит в корпусе. Для запирания крана пробку рычагом поворачивают в одну или другую сторону на 900. Добиться точного регулирования расхода краном трудно, поэтому его применяют главным образом как запорную, а не регулирующую арматуру.

Обратные клапаны.

На технологических установках часто бывает необходимо предотвратить движение среды по трубопроводу в обратном направлении, что может произойти при нарушении каких-либо параметров или выходе из строя оборудования.

Рис. 2.26 Сальниковый кран: Рис. 2.27. Сальниковый кран со смазкой

1 – корпус; 2 – пробка; 1 – корпус; 2 – пробка;

3 – нажимная втулка; 3 – камера для смазки; 4 – нажимная

4 – отжимной винт. втулка; 5 – мягкая набивка;

6 – обратный шариковый клапан;

7 – винтовая пробка.

Для этой цели служат обратные клапаны, пропускающие среду только в одном направлении, а при изменении направления на обратное автоматически разобщающие трубопровод.

Все обратные клапаны по конструкции запирающего органа делятся на подъемные и запирающие (рис.2.28. а,6). При изменении направления движения среды клапан под собственным весом, давления среды и пружины садится уплотняющей поверхностью на стакан и запирает проход. Подъемные клапаны обеспечивают большую герметичность чем поворотные.

Рис. 2.28. Обратные клапаны: а – подъёмный; б – поворотный; 1 – корпус; 2 – седло; 3 – клапан; 4 – пружина; 5 – пробковая крышка-ограничитель подъёма клапана; 6 – крышка корпуса;

Рис. 2.28. Обратные клапаны: а – подъёмный; б – поворотный; 1 – корпус; 2 – седло; 3 – клапан; 4 – пружина; 5 – пробковая крышка-ограничитель подъёма клапана; 6 – крышка корпуса;

7 – поворотный рычаг.

Дата добавления: 2021-12-14; просмотров: 560;