Финишная обработка металлов: притирка, полирование, ГОСТ и безопасность

Притирка — метод доводки поверхностей до микронной точности (до 1 мкм), используемый для устранения микронеровностей и обеспечения идеальной посадки сопрягаемых деталей. Этот процесс особенно важен в производстве прецизионных узлов: направляющих станков, клапанов гидравлических систем, эталонных измерительных плиток.

Технология притирки

1. Инструменты и материалы:

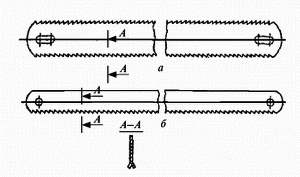

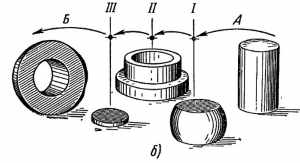

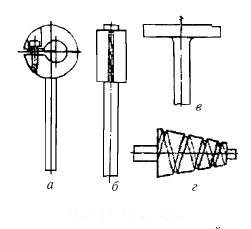

- Притиры изготавливаются из серого чугуна (твердость HB 180–200), меди, латуни или мягкой стали. Формы варьируются: плиты, конусы, диски (рис. 2.41).

Рис. 2.41. Притиры: а – для валов; б – для отверстий; в – дисковый; г – конусный

Абразивы:

- Шаржирующиеся: алмазные пасты, карбид бора, электрокорунд (для стали).

- Нешаржирующиеся: окись хрома, крокус (для цветных металлов).

- Смазки: керосин, машинное масло, стеариновая кислота (ускоряет процесс).

2. Процесс:

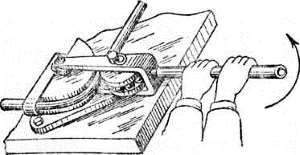

- Подготовка притира: абразив втирают в поверхность притира стальным валиком или деталью.

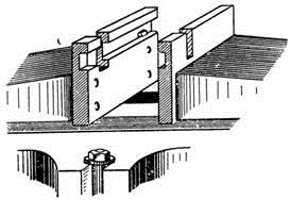

- Притирка: вращательные или возвратно-поступательные движения с контролем равномерности давления.

- Контроль качества: проверка пятен контакта с помощью поверочной плиты и краски.

Пример: Притирка седла клапана двигателя внутреннего сгорания. Алмазная паста наносится на чугунный притир, после чего деталь обрабатывается до полного устранения зазоров.

Полирование: создание зеркальных поверхностей

Полирование сочетает декоративные и функциональные цели: снижает шероховатость до Ra 0.01 мкм, увеличивает коррозионную стойкость и усталостную прочность.

Методы полирования

1. Ручное:

- Используются войлочные круги с пастами на основе окиси хрома.

- Применяется для мелких партий или сложных форм (например, ювелирных изделий).

2. Механизированное:

- Галтовка: обработка деталей во вращающихся барабанах со стальными шариками (Ø 3–8 мм) и абразивом.

- Ленточное полирование: абразивные ленты с алмазным напылением для конвейерной обработки.

Современные технологии:

- Лазерная полировка: локальный нагрев поверхности лазером для выравнивания микронеровностей.

- Электрохимическое полирование: растворение выступающих участков в электролите.

Матирование и декоративная отделка

Матирование создает равномерную матовую поверхность, скрывая мелкие дефекты.

1. Оборудование:

- Стальные или медные вращающиеся щетки (частота до 3000 об/мин).

- Пескоструйные установки с мелкодисперсным абразивом (оксид алюминия).

2. «Наведение мороза»:

- Ручное шабрение или фрезерование узоров (волны, сетка).

- Применяется в дизайне оружия, часовых корпусов.

Пример: Обработка корпуса наручных часов. Медная щетка с мыльным раствором создает матовый фон, а лазер гравирует декоративные линии.

Оксидирование и чернение: защита и эстетика

Оксидирование формирует защитный оксидный слой на стали.

1. Термическое оксидирование:

- Деталь покрывают льняным маслом и нагревают до 300–400°C. Образуется слой Fe3O4 сине-черного цвета.

- Используется для инструментов и декоративных элементов.

2. Химическое оксидирование:

- Растворы на основе нитратов и хроматов (например, «вороненая сталь»).

- Применяется в авиации и автомобилестроении.

Чернение:

- Этапы: полировка → обезжиривание → травление в растворе FeCl3 → обработка паром.

- Результат: износостойкое черное покрытие с антикоррозийными свойствами.

Окраска: технологии и материалы

Окраска защищает металл от коррозии и улучшает внешний вид.

1. Подготовка поверхности:

- Пескоструйная очистка → обезжиривание щелочными растворами → фосфатирование (для адгезии).

2. Грунтовка и шпаклевка:

- Эпоксидные грунты для защиты от влаги.

- Полиэфирные шпаклевки для заполнения пор.

3. Нанесение краски:

- Пневматическое распыление: для равномерного слоя.

- Электростатическое напыление: краска наносится на заряженную деталь, снижая расход материала.

Типы красок:

- Нитроэмали: быстрое высыхание, но низкая устойчивость к УФ.

- Полиуретановые: износостойкие, применяются для промышленного оборудования.

Безопасность и экология

1. Работа с абразивами и химикатами:

- СИЗ: респираторы (тип FFP3), защитные очки, перчатки из нитрила.

- Вентиляция: вытяжные системы с фильтрами HEPA.

2. Пожарная безопасность:

- Хранение красок в огнеупорных шкафах.

- Исключение открытого огня в зонах работы с растворителями.

3. Утилизация отходов:

- Отработанные абразивы и химикаты собираются в герметичные контейнеры.

- Соблюдение норм ГОСТ 12.3.002-75 по обращению с промышленными отходами.

Современные тенденции

- Нанотехнологии: покрытия на основе графена для супергидрофобных поверхностей.

- Экологичные материалы: водорастворимые краски, биоразлагаемые смазки.

- Роботизация: роботы-манипуляторы для полирования сложных 3D-деталей.

Заключение. Финишная обработка — критически важный этап производства, влияющий на долговечность, функциональность и эстетику изделий. Современные методы, такие как лазерная полировка и электрохимическое оксидирование, сочетают высокую точность с экологичностью. Однако традиционные техники, как шабрение и ручное полирование, остаются актуальными для уникальных задач. Соблюдение норм безопасности и внедрение инноваций позволяют достигать выдающихся результатов в металлообработке.

Дата добавления: 2025-03-16; просмотров: 315;