Шабрение поверхностей: технология, инструменты, ГОСТ и безопасность

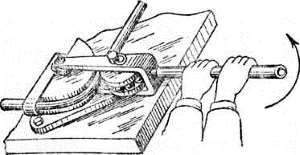

Шабрение — процесс ручной или механической доводки поверхностей для устранения неровностей и достижения высокой точности (до 2 мкм). Применяется при изготовлении деталей пар трения, направляющих станков и ответственных узлов машин.

Инструменты и материалы:

- Шабер — стальной стержень с заточенной кромкой для соскабливания металла.

- Контрольные плиты, линейки, призмы — для выявления неровностей.

- Шабровочная краска — смесь машинного масла с парижской лазурью или сажей.

Этапы шабрения:

1. Подготовка поверхности:

- Очистка от загрязнений и остатков СОЖ.

- Нанесение тонкого слоя краски на контрольную плиту.

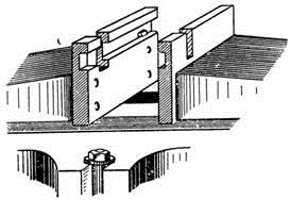

2. Выявление неровностей:

- Деталь притирают к плите круговыми движениями.

- Выступающие участки окрашиваются в густой цвет, впадины остаются светлыми.

3. Удаление дефектов:

- Светлые пятна (наивысшие точки) обрабатывают первыми.

- Темные участки шабрят для выравнивания.

Оценка качества:

Количество пятен в квадрате 25×25 мм:

- 16 пятен — удовлетворительно.

- 25 пятен — высокая точность.

Преимущества шабрения:

- Возможность обработки фигурных и закрытых поверхностей.

- Достижение минимальной шероховатости (Ra 0.1–0.4 мкм).

- Применимость для чугуна и мягких сталей.

Недостатки:

- Высокая трудоемкость и длительность процесса.

- Неэффективность для закаленных сталей (требуется шлифовка).

Техника безопасности:

- Использование защитных очков для предотвращения травм от стружки.

- Шабер держат режущей кромкой от себя.

- Инструмент хранят в специальном ящике после работы.

Пример применения: При изготовлении станины токарного станка шабрение направляющих обеспечивает точное перемещение суппорта. Контрольную плиту с краской притирают к поверхности, а выступающие участки последовательно удаляют шабером.

Итог: Шабрение остается незаменимым для создания прецизионных поверхностей в условиях мелкосерийного производства. Несмотря на трудоемкость, метод позволяет достичь качества, недоступного механической обработке.

Дата добавления: 2025-03-16; просмотров: 388;