Общая характеристика процесса экстракции.

Экстра́кция (от лат. extraho — извлекаю) — метод извлечения вещества из раствора или сухой смеси одного или нескольких компонентов с помощью подходящего растворителя (экстраге́нта), обладающего избирательной растворимостью. Движущей силой процесса является разность концентраций. Для извлечения из раствора применяются растворители, не смешивающиеся с этим раствором, но в которых вещество растворяется лучше, чем в первом растворителе. Это один из массообменных процессов пищевой промышленности. Используется для извлечения, разделения и концентрирования растворенных веществ. Под избирательной растворимостью понимается способность жидкости растворять только тот компонент, который следует извлечь.

Экстракция применяется в химической, нефтеперерабатывающей, пищевой, металлургической, фармацевтической и других отраслях, в аналитической химии и химическом синтезе.

Экстракция может быть разовой (однократной или многократной) или непрерывной (перколя́ция). Простейший способ экстракции из раствора — однократная или многократная промывка экстрагентом в делительной воронке. Делительная воронка представляет собой сосуд с пробкой и краном для слива нижнего слоя жидкости. Для непрерывной экстракции используются специальные аппараты — экстракторы, или перколяторы.

Для извлечения индивидуального вещества или определённой смеси (экстракта) из сухих продуктов в лабораториях широко применяется непрерывная экстракция по Сокслету.

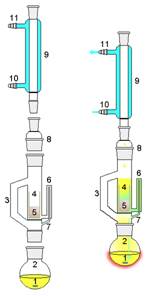

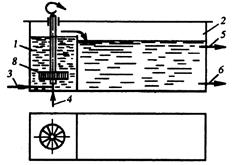

Экстрактор Сокслета

Экстрактор Сокслета

1. Якорь магнитной мешалки

2. Колба для кипячения экстрагента

3. Трубка для паров растворителя

4. Патрон из пористого материала

5. Сухая смесь

6. Сифон

7. Слив сифона

8. Шлифовой переходник

9. Обратный холодильник

10, 11. Патрубки для холодной воды

К основным стадиям Э. ж. относятся: 1) приведение в контакт и диспергирование фаз; 2) разделение или расслаивание фаз на экстракт (извлекающая фаза) и рафинат (исчерпываемая фаза); 3) выделение целевых компонентов из экстракта и регенерация экстрагента, для чего наряду с дистилляцией наиболее часто применяют реэкстракцию (процесс, обратный Э. ж.), обрабатывая экстракт водными растворами веществ, обеспечивающих полный перевод целевых компонентов в раствор или осадок и их концентрирование; 4) промывка экстракта для уменьшения содержания и удаления механически захваченного исходного раствора.

Экстрагенты обеспечивают переход целевых компонентов из исчерпываемой (тяжелой) фазы, которая чаще всего представляет собой водный раствор, в извлекающую (легкую) фазу (обычно орг. жидкость). Две контактирующие жидкие фазы и распределяемый между ними целевой компонент образуют экстракционную систему. Извлекающая фаза включает только экстрагент (или смесь экстрагентов) либо является раствором одного или нескольких экстрагентов в разбавителе, служащем для улучшения физ. (вязкость, плотность) и экстракционных свойств экстрагентов. Таким образом, экстракцию из жидких систем можно представить следующим образом. Допустим в жидкости А растворен компонент В. Это означает, что имеется двухкомпонентный раствор А+В. Если к этому раствору добавить растворитель (экстрагент) Д, который не растворяется и не смешивается с жидкостью А, но хорошо растворяет в себе компонент В, то компонент В будет переходить в растворитель. Концентрация компонента В в жидкости А при этом будет уменьшаться. В реальных условиях компонент В не полностью перейдет в экстрагент Д. Какая-то часть его останется в жидкости А. Т.О., компонент В будет находиться в жидкости А и в экстрагенте Д. В качестве разбавителей используют, как правило, жидкости (керосин, бензол, хлороформ и др.) либо их смеси, которые в исчерпываемой фазе практически нерастворимы и инертны по отношению к извлекаемым компонентам раствора. Иногда к разбавителям добавляют модификаторы, повышающие растворимость экстрагируемых компонентов в извлекающей фазе или облегчающие расслаивание фаз (спирты, кетоны, трибутилфосфат и т.д.).

Распределение компонента В в жидкости А и в экстрагенте Д характеризуется следующим соотношением

, (1)

, (1)

где  - коэффициент распределения, определяемый опытным путем и зависящий от свойств жидкой системы, температуры и концентрации,

- коэффициент распределения, определяемый опытным путем и зависящий от свойств жидкой системы, температуры и концентрации,  - концентрация компонента В в растворителе Д, кг/кг,

- концентрация компонента В в растворителе Д, кг/кг,  -т концентрация компонента В в жидкости А, кг/кг. Эффективность экстрагирования увеличивается с повышением значения

-т концентрация компонента В в жидкости А, кг/кг. Эффективность экстрагирования увеличивается с повышением значения  . Оно должно быть больше единицы. На практике принято считать, что если

. Оно должно быть больше единицы. На практике принято считать, что если  незначительно превышает 1, то экстрагент подобран неправильно.

незначительно превышает 1, то экстрагент подобран неправильно.

Существует понятие степень экстракции. Степень экстракции (процент экстракции) — это отношение количества экстрагированного вещества к общему (начальному) количеству этого вещества в водном растворе:

, (2)

, (2)

где R — степень экстракции вещества, %; А — количество вещества, которое экстрагировалось органическим растворителем; N — общее (начальное) количество вещества в водном растворе.

Количество вещества А, которое экстрагируется органическим растворителем, можно определить экспериментальным путем, применив соответствующий метод количественного определения. Зная начальное количество вещества и количество этого вещества, перешедшего в органический растворитель, рассчитывают степень экстракции.

Степень экстракции вещества можно определить не только экспериментальным путем, но и путем соответствующих расчетов, зная константу или коэффициент распределения вещества, а также отношение объемов водной фазы и фазы органического растворителя. Степень экстракции с указанными величинами связана следующим соотношением:

, (3)

, (3)

где R - степень экстракции;  — константа распределения;

— константа распределения;  — объем водной фазы, мл;

— объем водной фазы, мл;  — объем фазы органического растворителя, мл.

— объем фазы органического растворителя, мл.

В формуле (3) отношение объема водной фазы к объему фазы органического растворителя заменяют величиной r:

, (4)

, (4)

Объем органического растворителя, необходимого для экстракции, рассчитывают по формуле

, (5)

, (5)

После соответствующего преобразования формулы (3) степень экстракции рассчитывают по уравнению

, (6)

, (6)

Из формулы (6) можно рассчитать величину r:

, (7)

, (7)

Если известна степень экстракции R и отношение объемов фаз r , то константу распределения  можно рассчитать при помощи следующего уравнения:

можно рассчитать при помощи следующего уравнения:

, (8)

, (8)

На основании числовых значений константы распределения и степени экстракции можно рассчитать ряд других количественных характеристик процессов экстракции.

Ниже мы приведем несколько примеров расчетов ряда количественных характеристик экстракционных процессов неэлектролитов, к числу которых относятся многие органические соединения, имеющие значение в фармации и токсикологии.

Расчет объема органического растворителя, необходимого для однократной экстракции. Примеры этих расчетов приведены ниже.

Пример 1. Вычислить объем органического растворителя, который необходимо взять для однократной экстракции 99 % вещества из 100 мл раствора, если константа распределения  этого вещества между органическим растворителем и водной фазой равна 20.

этого вещества между органическим растворителем и водной фазой равна 20.

Для решения этой задачи пользуются формулой (6):

;

;  .

.

Значение r рассчитывают по формуле (7), а значение  — по формуле (5):

— по формуле (5):

Таким образом, для однократной экстракции 99 % вещества (  =20) из 100 мл водного раствора требуется 500 мл органического растворителя.

=20) из 100 мл водного раствора требуется 500 мл органического растворителя.

Пример 2. Какой объем органического растворителя необходимо взять для однократной экстракции 99 % вещества из 100 мл водного раствора, если Ρ = 10?

Эту задачу решают аналогично предыдущей:

;

;  ;

;

;

;

мл

мл

Расчеты показывают, что для однократной экстракции 99 % вещества (  = 10) из 100 мл водного раствора требуется 1000 мл органического растворителя.

= 10) из 100 мл водного раствора требуется 1000 мл органического растворителя.

ВЫВОД

На основании произведенных выше расчетов (см. примеры 1 и 2) можно сделать такие выводы: чем больше константа распределения  вещества, тем меньший объем органического растворителя требуется для однократной экстракции его из водных растворов; степень экстракции R вещества тем больше, чем меньше величина r, т. е. чем больший объем органического растворителя применяется для однократной экстракции.

вещества, тем меньший объем органического растворителя требуется для однократной экстракции его из водных растворов; степень экстракции R вещества тем больше, чем меньше величина r, т. е. чем больший объем органического растворителя применяется для однократной экстракции.

В любом экстракционном процессе после достижения требуемых показателей извлечения фазы должны быть разделены. Эмульсии, образующиеся при перемешивании, обычно термодинамически неустойчивы, что обусловлено наличием избыточной свободной энергии вследствие большой межфазной поверхности. Последняя уменьшается из-за коалесценции (слияния) капель дисперсной фазы. Коалесценция энергетически выгодна (особенно в бинарных системах) и происходит до тех пор, пока не образуются два слоя жидкости (см. Коалесценция, Тонкие пленки).

Разделение эмульсий осуществляется, как правило, в две стадии. Сначала довольно быстро осаждаются (всплывают) и коалесцируют крупные капли. Значительно более мелкие капли остаются в виде "тумана", который отстаивается довольно долго. Скорость расслаивания зачастую определяет производительность аппаратуры всего экстракционного процесса. На практике для интенсификации разделения фаз используют центробежные силы и применяют различные устройства или насадки, которые располагают в отстойниках (см. ниже). В ряде случаев расслаиванию способствует электрическое поле.

Основные требования к промышленным экстрагентам: высокая избирательность; высокая экстракционная емкость по целевому компоненту; низкая растворимость в рафинате; совместимость с разбавителями; легкость регенерации; высокая химическая, а в ряде случаев и радиационная стойкость; негорючесть или достаточно высокая температура вспышки (более 60 °С); невысокая летучесть и низкая токсичность; доступность и невысокая стоимость.

Наиб. распространенные промышленные экстрагенты подразделяют на след. классы: 1) нейтральные, извлечение которыми осуществляется по разным механизмам в зависимости от кислотности исходного раствора,- вода, фосфорорганические соединения (гл. обр. трибутилфосфат), нефтяные сульфоксиды, насыщенные спирты, простые и сложные эфиры, альдегиды, кетоны и др.; 2) кислые, которые извлекают катионы металлов в орг. фазу из водной,- фосфорорганические кислоты [ ди(2-этилгексил)фосфорная к-та], карбоновые и нафтеновые кислоты, сульфокислоты, алкилфенолы, хелатообразующие соединения (гидроксиоксимы, алкилгидроксихинолины,-дикетоны); 3) основные, с помощью к-рых извлекают анионы металлов из водных растворов,-первичные, вторичные, третичные амины и их соли, соли четвертичных аммониевых, фосфониевых и арсониевых оснований и др.

Требования, предъявляемые к органическим растворителям для экстракции. К органическим растворителям, применяемым для экстракции, предъявляется ряд требований.

1. Органический растворитель должен хорошо извлекать исследуемое вещество из водной фазы.

2. Желательно, чтобы применяемый растворитель был избирательным или селективным. Он должен извлекать из растворов только одно вещество или группу родственных соединений.

3. Растворитель должен иметь незначительную растворимость в воде, а вода не должна заметно растворяться в этом растворителе.

При использовании для экстракции органических растворителей, растворяющихся в воде или растворяющих воду, конечные объемы фаз после взбалтывания не будут равны начальным объемам этих фаз. Это может быть источником ошибок при расчетах константы и коэффициента распределения, а также при вычислении степени экстракции. Чтобы исключить возможные ошибки при расчетах, органический растворитель насыщают водой, а воду — органическим растворителем. Только после этого производят экстракцию.

4. Органический растворитель по возможности не должен быть низкокипящим. Температура кипения растворителя должна быть выше 50 °С. Низкокипящие органические растворители даже при комнатной температуре быстро улетучиваются. Поэтому при экстракции их объемы уменьшаются, а концентрация экстрагированных веществ в этих растворителях увеличивается. Это может быть одним из источников ошибок при расчетах константы или коэффициента распределения экстрагируемого вещества. Однако низкая температура кипения органических растворителей является положительным фактором с точки зрения регенерации их после экстракции.

5. Плотность органических растворителей по возможности должна отличаться от плотности воды и водных растворов. При большой разности плотностей указанных жидкостей разделение фаз происходит быстро.

6. Растворители не должны быть огнеопасными или ядовитыми.

3 ВОПРОС

Под экстрагированием в системе твердое тело – жидкость понимаются процессы растворения, выщелачивания, а также непосредственно процесс экстрагирования, в результате проведения которых извлекается один или несколько целевых компонентов из твердой фазы на основе их избирательной растворимости в жидком растворителе. Процесс проходит через следующие стадии:

1) подвод экстрагента (растворителя) к поверхности раздела твердой и жидкой фаз;

2) перенос экстрагента к целевому компоненту, находящемуся в твердом материале;

3) взаимодействие растворителя в результате проведения химической реакции или физического растворения с извлекаемым компонентом;

4) перенос извлеченного компонента к границе раздела твердой и жидкой фаз;

5) отвод целевого компонен6та в ядро потока растворителя (экстрагента).

При экстрагировании растворимых веществ из ткани растительного сырья обычно не все перечисленные выше стадии имеют место, либо не все играют существенную роль.

Механизм экстаригирования зависит от того, в каком фазовом состоянии находится извлекаемый ценный компонент в твердом теле-носителе. (Например,если целевой компонент находится в твердом теле в виде раствора, то процесс экстрагирования сводится к внутренней диффузии молекул целевого компонента к наружной поверхности частиц, а затем к переходу в ядро потока жидкости в результате внешней диффузии. Если же целевой компонент содержится в твердых частицах в виде твердых включений, то предварительно происходит растворение этих частиц, а затем перенос растворенного компонента к поверхности частицы и в ядро потока жидкости. Так в самом многотоннажном из пищевых производств, связанных с экстрагированием – свеклосахарном, экстрагирование происходит из растительной ткани, в которой экстрагируемое вещество находится в жидкой фазе уже в растворенном состоянии).

Эффективность процесса экстрагирования из твердого продукта обеспечивают следующие основные условия:

1. Правильный выбор типа растворителя. Растворитель должен извлекать из продукта только нужный компонент без посторонних примесей. Экстрагент не должен вызывать коррозии аппаратуры. Растворитель должен полностью удаляться из экстрагируемого продукта. (В пищевой промышленности в качестве экстрагента используют воду, бензин, этиловый спирт, ацетон, дихлорэтан).

2. Достижение необходимой степени измельчения продукта, что приводит к увеличению поверхности контакта его с экстрагентом. Желательно, чтобы размер частиц был одинаковым.

3. Создание оптимальных температурных условий. Повышение температуры продукта приводит к увеличению скорости внутренней диффузии и интенсификации всего процесса экстагирования.

4. Создание нужного давления. Повышение давления приводит в увеличению выхода экстрагируемых веществ, но следует помнить, что повышение давления приводит к необходимости использования сложной , герметически закрытой и прочной аппаратуры.

5. Достаточное количество растворителя. Используемое количество экстрагента должно быть оптимальным, т.е. если его будет слишком много, то возможно экстрагирование примесей. Если экстрагента будет меньше, то экстрагируемый компонент не будет полностью извлечен, что приведет к нежелательным потерям сырья.

6. Соблюдение оптимальной продолжительности процесса экстрагирования. При увеличении продолжительности процесса повышается выделение экстрагируемого компонента, но понижается производительность процесса.

Продолжительность процесса определяется скоростью процесса, которая зависит от большого числа параметров – от формы нахождения извлекаемого компонента, характера взаимодействия твердого носителя с извлекаемым компонентом, различия в избирательной способности экстрагента по отношению к компонентам, содержащимся в твердой фазе, от кинетики процесса, которая определяется скоростью протекания самой медленной стадией – подвода и отвода растворителя и экстрагированного ценного компонента, от структуры пористого материала.

Основными характеристиками слоя, влияющими на его взаимодействие с жидкостью, является крупность частиц твердого материала и его удельная поверхность. Два этих фактора определяют диаметр пор (эффективный, эквивалентный) и величину трения движущейся по порам жидкости. Если размер твердых частиц мал по сравнению с толщиной слоя, то такой слой изотропен, т.е. коэффициент его массопроводности по всем направлениям одинаков.

Практически внутренняя поверхность пористых тел обычно на несколько порядков больше чем наружная. Таким образом, для крупных кусков твердых материалов полная поверхность будет в основном внутренней. Если твердый материал (сахарная свекла, семена подсолнечника, чай) измельчен, то его наружная поверхность будет определяющей в процессе экстрагирования.

Мерой состояния дисперсной системы обычно служит диаметр частиц  или обратная ему величина

или обратная ему величина  , которую называют дисперсностью.

, которую называют дисперсностью.

Дисперсность определяет технологические свойства сыпучего дисперсного материала и может быть выражена функцией распределения частиц по размерам или величиной удельной поверхности. Оптимальный размер частиц должен выбираться, исходя из особенностей протекания процессов экстрагирования и последующего распределения фаз.

Для экстракционных процессов наиболее важным параметром является удельная поверхность частиц, поэтому в расчетах за эквивалентный диаметр надо принимать размер сферы с такой же удельной поверхностью, что и данная частица. Удельная поверхность слоя частиц, когда она отнесена к единице объема слоя, равна

,

,

где  - фактор формы (отношение площади частицы к площади поверхности шара, имеющего объем, равный объему частицы);

- фактор формы (отношение площади частицы к площади поверхности шара, имеющего объем, равный объему частицы);

- эквивалентный диаметр (диаметр сферы, имеющей такое же значение определяющего свойства, что и рассматриваемая частица);

- эквивалентный диаметр (диаметр сферы, имеющей такое же значение определяющего свойства, что и рассматриваемая частица);

- насыпная плотность слоя;

- насыпная плотность слоя;

- плотность твердой частицы.

- плотность твердой частицы.

Если смесь фракций имеет различный эквивалентный диаметр  , величина удельной поверхности слоя определяется по следующей зависимости

, величина удельной поверхности слоя определяется по следующей зависимости

,

,

где  - массовая доля последовательных фракций.

- массовая доля последовательных фракций.

Однако встречаются материалы, обладающие ярко выраженной асимметрией формы, для которых допущения о сферичности может быть некорректным (например: свекловичная стружка, цветочные лепестки). Тогда величина дисперсности твердых материалов в лабораторных условиях может быть определена несколькими способами: ситовым анализом, микроскопическим анализом, непосредственным методом измерения линейных размеров частиц. Зная функцию распределения твердых частиц, можно приблизительно оценить их суммарную площадь поверхности частиц материала, поскольку будет получена в результате грубых допущений и зависит от числа выбранных фракций. В настоящее время в лабораторных условиях удельная поверхность частиц твердых материалов и их пористость определяются по величине воздухопроницаемости слоя при просасывании через него воздуха при давлении, близком к атмосферному, а также сильно разряженного воздуха при высоком вакууме, так как величина удельной поверхности слоя а связана с его порозностью  и эквивалентным диаметром пустот в слое

и эквивалентным диаметром пустот в слое  соотношением

соотношением

.

.

4 Вопрос

Известно множество конструкций экстракторов для систем жидкость – жидкость, обусловленных различием режимов технологических процессов.

Эффективность работы аппаратов при прочих равных условиях зависит от совершенства контактирования жидкой исходной смеси и экстрагента, а также от четкости разделения полученной гетерогенной смеси на экстаркт и рафинат. Большая поверхность контакта достигается диспергированием одной из жидких фаз (экстрагента или исходной смеси), а четкость разделения (расслоения) – обособленными гравитационными отстойниками, совмещением специальных расслаивающих устройств со смесительными в одном корпусе, созданием центробежных сил. К экстракторам предъявляются требования: высокая удельная производительность, простота и надежность конструкции, малая металлоемкость, низкий расход энергии.

Экстракторы делят на аппараты периодического и непрерывного действия Их классифицируют по способу контакта взаимодействующих потоков (фаз) на две большие группы.

К первой группе относятся секционные (ступенчатые) аппараты, характеризующиеся многоконтактным межфазным контактом. Ко второй группе принадлежат аппараты с непрерывным контактом взаимодействующих потоков на всем пути их движения. Простейшим одноступенчатым смесительно-отстойным экстрактором является аппарат с мешалкой. После перемешивания исходной смеси и экстрагента, мешалку останавливают, предоставляя смеси жидкости возможность расслаиваться. Камеры могут располагаться обособлено и соединяться трубопроводом либо располагаться в одном корпусе (см. рисунок 1). Полученные экстракт и рафинат выгружают и процесс повторяется.

|

Рисунок 1 – Одноступенчатый смесительно-отстойный экстрактор с совмещенными камерами

1 – смесительная камера; 2 – отстойная камера; 3 – исходная смесь;

4 – экстрагент; 5 – экстракт; 6 – рафинат; 8 – турбинная мешалка.

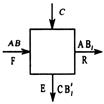

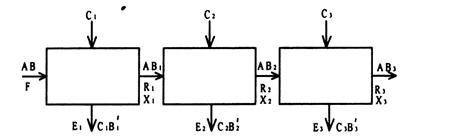

Рассмотрим схему процесса экстракции путем однократного контакта (рисунок 2).

Рассмотрим схему процесса экстракции путем однократного контакта (рисунок 2).

Рисунок 2 – Схема однократного контакта

А – жидкость, в которой растворено экстрагируемое вещество; С – растворитель (экстрагент); Е – экстракт; В – экстрагируемое вещество; R – рафинат; F – исходная смесь; АВ – состав исходной смеси (F) на входе в аппарат; АВ1 – состав рафината (R); СВ’1 – состав экстракта (Е)

В результате однократного контакта образуются два слоя: экстрактный и рафинатный, содержащий меньшее количество компонента В, чем исходная смесь F. Если рафинат удалить из аппарата и вновь обработать его свежим растворителем, то при этом содержание компонента В в рафинате будет еще меньше. Таким образом, будет осуществляться принцип многократного контактирования, позволяющий практически полностью выделить продукт В.

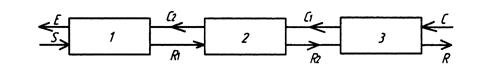

Рассмотрим схему многократного контакта (рисунок 3).

|

Рисунок 3 – Схема многократного контакта с подачей свежего растворителя в каждую степень

А – жидкость, в которой растворено экстрагируемое вещество; С – экстрагент; В – экстрагируемое вещество; Е – экстракт; R – рафинат; F – исходная смесь.

Из графического представления экстракции в тройной диаграмме с подачей свежего растворителя в каждую ступень видно, что после трехступенчатой экстракции в рафинате R остается незначительное количество извлекаемого компонента В. Наибольшая степень разделения достигается на первой ступени, сильно уменьшаясь на последующих. Экстракция в каждой ступени может быть проведена различными количествами растворителя. При большем числе ступеней можно получить практически чистый компонент А, и таким образом, трехкомпонентная смесь АВС делится на компонент А и смесь ВС.

С помощью многоступенчатой экстракции можно добиться любой степени чистоты рафината, но при этом получить ряд неиспользуемых продуктов (слабых экстрактов). Однако такие продукты можно направить на предыдущие ступени и организовать противоточный процесс с нормальным материальным балансом (рисунок 4).

|

Рисунок 4 – Схема процесса противоточной многоступенчатой экстракции.

Аппаратурное оформление процесса экстрагирования в системах твердое тело-жидкость определяется физическими свойствами перерабатываемого твердого материала и экстрагента – размерами частиц, их механической прочностью, размерами пор и характером распределения в них извлекаемого вещества, плотностью жидкой и твердой фаз. Имеет значение учет требований к степени обработки материала, к выходной концентрации экстракта.

К конструкциям аппаратов предъявляют следующие требования:

1. высокая производительность на единицу рабочей вместительности аппарата;

2. высокая концентрация образующегося раствора;

3. низкий расход энергии.

Аппараты можно классифицировать по направлению движения экстрагента и твердой фазы (противоточные, прямоточные и комбинированные), характеру циркуляции растворителя (с однократным прохождением, с рециркуляцией и оросительные), параметрами процесса (работающие под атмосферный давлением, под вакуумом или под избыточном давлением), свойствам обрабатываемого твердого материала (для тонкодисперсных, мелкодисперсных, крупнозернистых, пастообразных, волокнистых и др.), гидродинамическому характеру процесса (с неподвижным, движущимся, взвешенным или псевдоожиженным слоем твердой фазы).

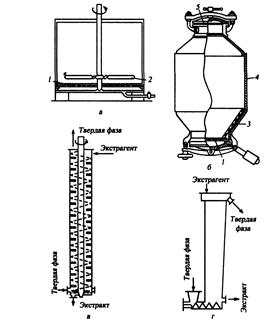

Наиболее распространенные конструкции.

|

Рисунок 5 – Экстракционные аппараты:

а – экстрактор периодического действия с мешалкой; б – диффузор (перколятор); в – колонный аппарат со шнековым транспортером;

г – колонный аппарат без транспортного устройства;

1, 3 – ложное дно; 2 – мешалка; 4 – корпус; 5 – крышка.

Экстрактор периодического действия представляет собой емкость с ложным дном, играющим роль фильтрующей перегородки, в которую единовременно загружается перерабатываемый материал и экстрагент. Аппарат снабжается мешалкой. По окончании экстрагирования экстракт через ложное дно сливается из аппарата, а твердая фаза выгружается. В таких аппаратах получают настойки, морсы, проводят обезжиривание костей, экстракцию желатина.

В аппаратах полунепрерывного действия (перколяторах) частицы твердого материала образуют неподвижный зернистый слой, опирающийся на ложное дно, покрытое фильтрующим материалом, а растворитель непрерывно пропускают через слой. Обычно процесс ведется в батарее, состоящей из 10-15 аппаратов, соединенных последовательно. По мере обеднения твердого материала, аппараты отключаются от общей схемы для удаления отработанного сырья и загрузки новой порции твердой фазы, подлежащей экстрагированию. Эти аппараты просты по конструкции, но низко производительны. В них обеспечивает легкость отделения жидкой фазы от твердой, сохраняется первоначальный размер частиц, исключается их истирание.

Широкое распространение получили колонные аппараты. По виду расположенного в них транспортного устройства - на лопастные, шнековые и цепные. Одноколонный экстрактор (рисунок 5,в). Здесь перемещение твердого материала выполняется снизу вверх за счет шнека или лопастного транспортера. Если плотность твердой фазы значительно превосходит плотность жидкость, то колонный аппарат может работать без транспортного устройства и подача материала осуществляется с помощью шнека.

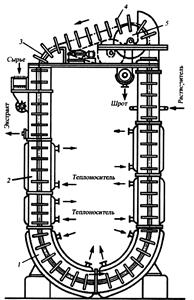

По аналогичному принципу работают экстракторы с цепным лопастным транспортером (рисунок 6). Достоинством этих аппаратов является то, что материал располагается набольшими порциями на каждой перфорированной лопасти, благодаря чему при движении он не деформируется. В этих аппарата легко осуществлять заданный температурный режим. Недостатком является сложность в эксплуатации, занимает большой объем и площади.

Рисунок 6 – Диффузионный аппарат непрерывного действия.

Рисунок 6 – Диффузионный аппарат непрерывного действия.

1 – круглый участок; 2 – вертикальная колонна; 3 – роликовая цепь; 4 – рамки; 5 – приводной барабан.

| <== предыдущая лекция | | | следующая лекция ==> |

| Угол между картинной плоскостью и главным фасадом должен быть в пределах от 25 до 30 градусов. | | | Все что нужно знать о пирамиде как фигуре |

Дата добавления: 2018-05-10; просмотров: 6414;