Уплотнения вращающихся валов

Уплотнения служат для создания герметичности между неподвижными и подвижными деталями машин. В основном применяются следующие типы уплотняющих устройств: сальники с мягкими и твердыми уплотняющими набивками; торцевые уплотнения; герметичный привод.

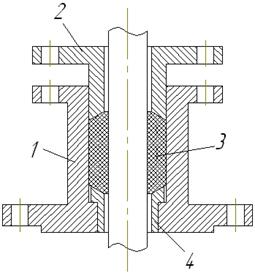

Сальниковые уплотнения.На рис. 2.11. приведен сальник. Ответственный узел аппарата. Он состоит из корпуса, грундбуксы, нажимной втулки, сальниковой набивки и стягивающих шпилек. Уплотнение происходит прижатием сальниковой набивки к вращающемуся валу. Грундбукс – предназначен направлять вал мешалки, то есть препятствовать его вибрации.

Рис 2.11. Сальник: 1 – корпус; 2 – нажимная втулка;

3 – набивка; 4 – упорное кольцо (трундбукса)

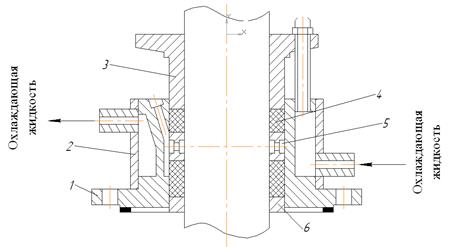

На рис. 2.12. приведен нормализованный сальник. В середине слоя сальниковой набивки имеется смазочное кольцо. Это кольцо обеспечивает равномерный подвод смазки по всему периметру вала. Для отвода тепла сальник снабжен охлаждающей рубашкой.

Рис. 2.12. Нормализованный сальник: 1 – корпус; 2 – рубашка;

3 – нажимная втулка; 4 – набивка; 5 – смазочное кольцо;

6 – упорное кольцо (грундоукса)

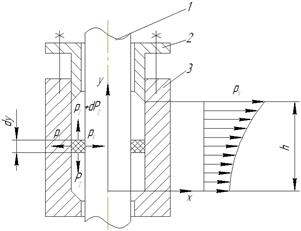

Для нормальной работы сальника необходимо, чтобы усилие прижатия нижних слоев набивки к валу равнялось давлению среды. Усилие прижатия набивки к валу действует в радиальном направлении, тогда как поджим набивки нажимной втулкой производится в осевом направлении (рис. 2.13.).

Рис. 2.13. Схема работы сальника: 1 – вал; 2 – нажимная втулка;

3 – корпус

При использовании двойных сальников достигается более надежное уплотнение. Газы или пары, прошедшие через набивку нижнего сальника, задерживаются набивкой верхнего сальника.

Торцевые уплотнения.Торцевые уплотнения состоят из 2-х колец – подвижного и неподвижного, которые прижимаются друг к другу по торцевой поверхности с помощью пружины.

Торцевое уплотнение для герметизации аппаратов представлено на рис. 2.14. Кольцо 2 получает вращение от вала через водило 4, состоящее из двух половинок, стягивающих вал, и через шпильки 3. Неподвижное кольцо 7 соединено с сильфоном. Тяги с пружиной дают возможность регулировать силу поджатия колец 2 и 7. Сильфон 8 позволяет компенсировать биение вала. Сильфон представляет собой тонкостенную латунную трубку с гофрированной поверхностью.

Самый ответственный элемент торцевого уплотнения – пара трения. Материал, из которого она изготовлена, должен обладать износостойкостью и малым коэффициентом трения. Используются следующие материалы: кислостойкая сталь – одно кольцо; углеграфит, бронза или фторопласт – другое кольцо. Фторопласт применяется только в случае небольших давлений и при невысоких скоростях пары трения, так как он обладает хладотекучестью. По конструкции торцевое уплотнение может быть внутренним и внешним, одинарным и двойным. Уплотнение, изображенное на рис. 2.14., является внешним.

Рис. 2.14. Торцовое уплотнение (внешнее): 1 – корпус;

2 – вращающееся кольцо; 3 – шпилька; 4 – водило; 5 – пружина; 6 – тяга; 7 – неподвижное кольцо; 8 – сильфон

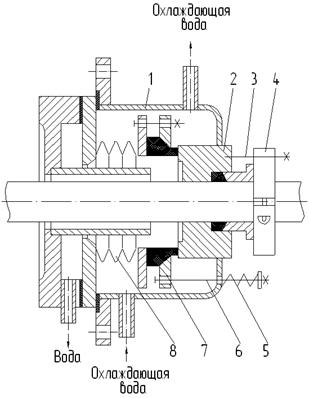

Двойное уплотнение (рис. 2.15.) имеет две пары трения и практически представляет собой два последовательных одинарных уплотнения. В двойном уплотнении между двумя парами трения помещается запирающая среда, предотвращающая утечки и отводящая тепло трения. Данные торцевые уплотнения применяют для герметизации валов аппаратов для перемешивания взрывоопасных, токсичных, пожароопасных, ядовитых и подобных им сред, работающих при избыточном давлении до 1,6 МПа или остаточном давлении не менее 0,0027 МПа и температуре от -20 до +50 ° С.

Рис. 2.15. Двойное торцевое уплотнение типа ТД:

1 - неподвижные уплотнительные кольца; 2 - подвижные уплотнительные кольца; 3 - пружина; 4 - корпус; 5 - встроенный опорный подшипник

Дата добавления: 2021-10-28; просмотров: 637;