Оборудование реакционных процессов

Химические реакторы являются важнейшими аппаратами в технологической схеме. От конструкции реактора зависит экономичность всей технологической схемы производства. Реакторы классифицируются по различным признакам: по тепловым и гидродинамическим режимам, кинетическим характеристикам, принципам организации процесса и т.д. Широко распространена классификация по фазовым состояниям перерабатываемых материалов:

1) газ-газ (для проведения гомогенных газовых реакций);

2) газ-твёрдое тело (для проведения реакции в газовой фазе над твердым катализатором);

3) газ-жидкость (для проведения гомогенных газовых реакций в жидкой фазе; для проведения реакции в газовой фазе над жидким катализатором; для проведения реакции между газами и жидкостями над твердыми катализаторами).

4) жидкость-жидкость (для переработки жидкостей и эмульсий над жидким и твердым катализаторами).

Наиболее важными и распространенными в промышленности СК являются реакторы 2 и 4 группы. Требования, предъявляемые к реакторам, складываются из эксплуатационных, экономических и требований техники безопасности. Аппарат должен обеспечивать устойчивость оптимальных параметров, быть механически прочным, химически стойким, обладать простой конструкцией, ремонта эксплуатации, малой стоимостью, лёгкостью обслуживания, обеспечивать безопасность эксплуатации.

Примером аппаратов для проведения гомогенных газовых реакций являются реакционные печи.

Реакционные печи.В промышленности СК печи применяются как для осуществления химических процессов при высокой температуре, так и для подогрева исходной смеси до определённой температуры. Основными процессами, проводимые в химических печах, являются пиролиз и термокрекинг нефтяных фракций, попутных газов нефтепереработки и природных газов с целью получения непредельных углеводородов, имеющих самостоятельное значение или являющихся исходными продуктами синтеза.

Среди печей, применяемых в производстве СК, важнейшим являются трубчатые печи и аппараты окислительного пиролиза.

Трубчатые печи.Трубчатые печи широко применяются в качестве нагревательных устройств и термических реакторов.

При пиролизе температура в трубчатых печах достигает до 1400°С. Время протекания реакции в печах колеблется в пределах 0,5-8,5 с. Скорость газов достигает 160 кг/(м2×ч). Так как процессы пиролиза идут с увеличением объёма, их желательно проводить при малом давлении (~ 0,4МПа).

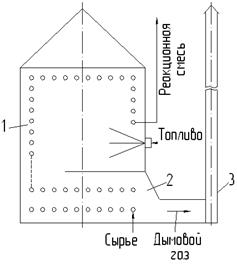

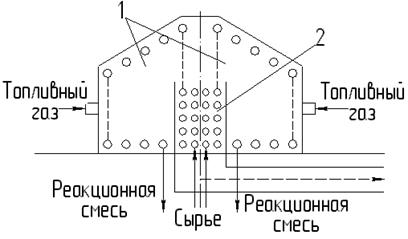

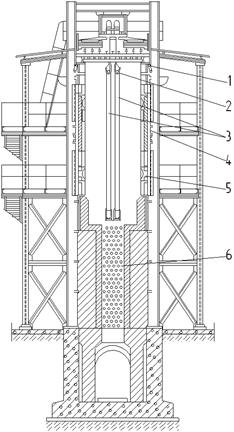

Конструктивно трубчатая печь состоит из двух камер – радиантной и конвекционной. В конвекционной камере, служащей для подогрева, 65% всего тепла передаётся сырью конвекцией и 35% излучением от дымовых газов. Радиантная камера является реакционной частью печи. Существуют однокамерные (рис.3.1.) и двухкамерные (рис.3.2.) печи, получившие наибольшее распространение.

Рис. 3.1. Однокамерная трубчатая печь: 1 – радиантная камера; 2 – конвекционная камера; 3 – дымовая труба

Рис. 3.2. Двухкамерная печь: 1 – радиантные камеры;

2 – конвекционная камера

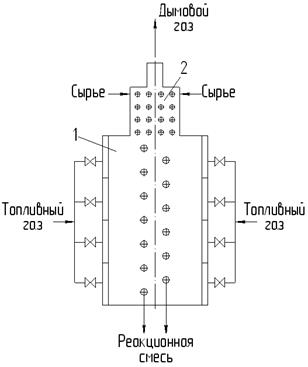

Сырьё проходит последовательно конвекционную и радиантную камеры. Дымовые газы движутся противотоком, в двухкамерной печи сырьё движется двумя параллельными потоками. Факел излучения имеет температуру 1300-1600°С, дымовые газы на входе в конвекционную камеру - 700-900°С, дымовые газы, выходящие из конвекционной камеры - 350-500°С. В печах одностороннего облучения трубы неравномерно прогреваются по окружности и, как следствие, выходит из строя в результате прогара. В печах двухстороннего облучения (рис. 3.3.) этот недостаток частично ликвидирован за счёт того, что в радиантной камере трубы располагают в шахматном порядке и тепло получают излучением с двух сторон.

Рис. 3.3. Печь двухстороннего облучения: 1 – радиантная камера; 2 – конвекционная камера

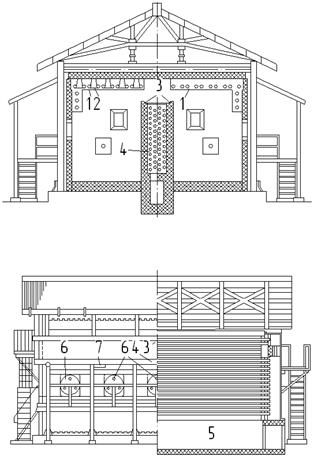

Одна из конструкций радиантной печи, применяемая для пиролиза газообразных углеводородов приведена на рис. 3.4.

Рис. 3.4. Поперечный (а) и продольный (б) разрезы трубчатой печи для пиролиза газообразных углеводородов.

1 – радиантные секции; 2 – подвески труб радиантной секции;

3 – перевальные стенки; 4 – конвекционная секция;

5 – подземный боров; 6 – газовые форсунки; 7 – смотровое окно

К числу последних конструкций радиантных печей относятся печи с излучающими стенами, выполненными из беспламенных панельных горелок (рис.3.5.).

Рис. 3.5. Трубчатая печь с вертикальным расположением радиантных труб: 1 – потолок топочной камеры; 2 – подвески;

3 – четырехпоточные вертикальные змеевики; 4 – стены топочной камеры; 5 – панельные горелки; 6 – конвекционная часть змеевика

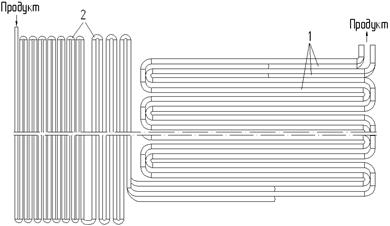

Основным элементом печи является трубчатый змеевик (рис. 3.6.) длиной 6-12 м., соединённый калачами или ретурбендами.

Рис. 3.6. Расположение труб в радиантной (1) и конвекционной (2) части змеевика печи

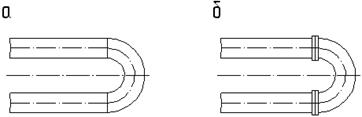

Калачи могут привариваться к трубам или соединяться общими фланцами (рис. 3.7.). Приварной калач можно применять в тех случаях, когда печь является нагревательной или когда не образуется кокса.

Рис. 3.7. Соединение труб: а – с помощью приводного калача;

б – с помощью калача, соединяемого на фланцах

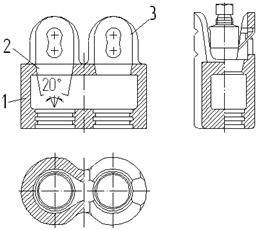

Наибольшее распространение получили ретурбенды (рис.3.8.), так как они позволяют легко осуществлять чистку труб от кокса.

Рис. 3.8. Литой ретурбенд: 1 – корпус; 2 – пробка; 3 – траверса;

4 - нажимной болт

|

| Рис. 3.9. Трубные подвески: а – открытая; б – закрытая |

Для предотвращения провисания труб потолочного экрана используют трубные подвески (рис.3.9.).

Сжигание топлива осуществляется в факельных или панельных горелках (рис. 3.10.). Последние обеспечивают передачу тепла не от факела, а от раскалённых панелей (рис.3.11.). Горелки должны обеспечивать: подвод требуемых количеств газа и воздуха, их перемешивание; получение устойчивого пламени, высокую эффективность сжигания газа, т.е. высокий к.п.д.

Рис. 3.10. Беспламенная панельная горелка:

1 – керамическая панель;

2 – распределительное пространство (смесительная камера);

3 – инжектор

Рис. 3.11. Чашеобразная горелка: 1 – смеситель;

Рис. 3.11. Чашеобразная горелка: 1 – смеситель;

2 – эжектор; 3 – сопло;

4 – воздушная шайба;

5 – втулка; 6 – колпачок;

7 – втулка; 8 – футеровка;

9 – теплоизоляция

|

| Рис. 3.12. Инжекционная горелка факельного типа: 1 – сопло; 2 – регулировочная шайба; 3 – смеситель; 4 – присоединительный фланец |

В последнее время распространение получили горелки с предварительным смешением горючего газа и воздуха в корпусе горелки. Такие горелки могут быть инжекционного типа или с принудительной подачей воздуха. Инжекционные горелки (рис. 3.12.) требуют меньших затрат, очень просты по конструкции, и потому находят широкое применение.

|

| Рис. 3.13. Беспламенная панельная горелка: 1 – эжектор; 2 – распределительная камера; 3 – керамические призмы |

Беспламенные панельные горелки (рис. 3.13.) тоже являются инжекционными, однако в них газовоздушная смесь сжигается не полным факелом, а маленькими факелами, распределёнными равномерно по площади горелки (рис. 3.14.).

Особенность таких горелок состоит в том, что тепло от панелей передаётся излучением, а не факелом, что выравнивает прогрев. Горелки для сжигания жидкого топлива называют форсунками. Воздух в них не инжектируется, а подаётся под давлением.

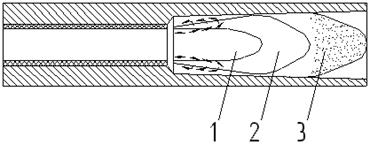

Рис. 3.14. Строение факела: 1 – область холодной невоспламененной смеси; 2 – видимый фронт пламени;

3 – граница завершения горения

|

| Рис. 3.15. Эпюры тепловых нагрузок поверхности труб в радиантной камере: а – при одностороннем облучении; б – при двухстороннем облучении |

Для работы реакционных трубчатых печей равномерность передачи тепла имеет большое значение. Из рис. 3.15. видно, что в печах двухстороннего облучения тепловая нагрузка поверхности труб становится более равномерной.

Дата добавления: 2021-10-28; просмотров: 580;