Оценка рентабельности расчетных режимных параметров

Рентабельность рассчитанных режимов резания характеризуется рядом технико-экономических показателей, используемых при нормировании труда и экономической оценке режимов резания. В первую группу показателей входят основное технологическое время и норма сменной выработки, а во вторую - сменная потребность в инструменте, энергозатраты на обработку металлов резанием и цеховая себестоимость.

Основное технологическое время to, мин, равно продолжительности обработки одной заготовки резцом или другим видом режущего инструмента:

to = l/(sn), (15.9)

где l - длина, обрабатываемой поверхности на заготовке в направлении подачи, мм (берется по технической документации - чертежу); n - рабочая частота вращения, об/мин; s - рабочая подача, мм/об.

Последовательность расчета режима резания при точении

1. Назначить глубину резания.

2. Выбрать подачу.

3. Назначить период стойкости резца.

4. Определить скорость главного движения резания.

5. Определить частоту вращения шпинделя, соответствующую найденной скорости резания, по формуле (15.3).

6. Скорректировать частоту вращения по паспортным данным станка.

7. Определить действительную скорость главного движения резания.

8. Определить силы резания (составляющие).

9. Определить мощность, затрачиваемую на резание.

10. Провести сравнение потребной мощности с мощностью привода станка.

11. Рассчитать основное время.

Приведем примеры расчета режимов резания при точении.

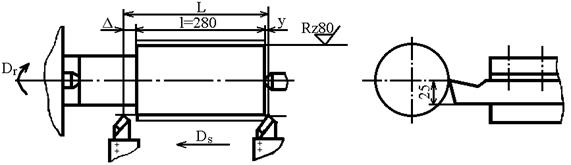

Пример 1. На токарно-винторезном станке 16К20 производится черновое обтачивание на проход шейки вала D = 68 мм до d=62h12(-0,30) мм. Длина обрабатываемой поверхности 1=280 мм, длина вала l1 = 430 мм. Заготовка - поковка из стали 40Х с sB = 700 мПа (=70 кгс/мм2). Способ крепления заготовки - в центрах и поводковом патроне. Система станок - приспособление - инструмент - заготовка недостаточно жесткая. Параметр шероховатости поверхности Rz=80 мкм

Необходимо выбрать режущий инструмент, назначить режим резания, определить основное время.

|

Рис. 15.1. Схема обработки к примеру 1

Решение.

1. По нормативам [14] выбираем резец и устанавливаем его геометрические элементы. Принимаем токарный проходной резец прямой правый. Материал рабочей части пластины - твердый сплав Т5К10 (прил. 1. с.352). [14], материал корпуса резца - сталь 45. Выбираем размеры поперечного сечения корпуса резца. У станка 16К20 расстояние от опорной плоскости резца в резцедержателе до линии центров 25 мм. Поэтому для установки резца на станке вершиной по центру принимается высота его корпуса Н=25 мм. Размеру Н соответствует по стандарту размер ширины корпуса B=16 мм, т.е. принимаем B´Н=16´25. Длину проходного резца выбирают 100-250 мм, она зависит, в основном от размеров резцедержателя станка и типа резца - принимаем 150 мм.

Геометрические элементы резца выбираем по [14], j=60° gf =-5°, f=0,6 мм, R=6 мм, B=2,5 мм. Форма передней поверхности - радиусная с фаской. Остальные геометрические параметры принимаем по [23], g=15°, a=12°, l=0,j1=15°, r=1 мм.

2. Назначаем режим резания.

2.1. Установим глубину резания.

Припуск на обработку удаляем за один рабочий ход (в данном случае это возможно, т.к. припуск относительно невелик). Глубина резания (равна припуску на сторону):

(15.10)

(15.10)

2.2. Назначаем подачу (по нормативам). Для обработки заготовки диаметром до 100 мм из конструкционной стали резцом сечением 16´25 мм при глубине резания до 3 мм рекомендуется подача sо=0,6-0,9 мм/об. Проверяем эту подачу по лимитирующим факторам.

Находим максимальное значение подачи, допускаемой заданным параметром шероховатости. По нормативным данным, для получения Rz=80 мкм при обработке стали и чугуна, угле j1=15° и радиусе r до 1,5 мм рекомендуется sо=0,7-0,9 мм/об.

Находим максимальную подачу, допускаемую прочностью державки резца. Для стали sВ=60-92 кгс/мм2, t до 3,5 мм и сечения резца 16´25 мм, sо доп =2 мм/об. Принимаем, что резец установлен в резцедержателе с нормативным вылетом l=1,5Н (Н - высота державки резца). В этом случае поправочный коэффициент на подачу KS=1.

Находим максимальную подачу, допускаемую прочностью пластины из твердого сплава. Эта подача зависит от ряда факторов, в том числе от толщины пластины из твердого сплава. Для резца сечением 16´25 мм применяют пластины толщиной С=4-5 мм, принимаем С=4 мм. Для стали с sВ =65-87 кгс/мм2, угла j=60°, t до 4 мм и С=4 мм, sодоп =1,1 мм/об.

Находим максимальную подачу, допускаемую жесткостью заготовки. Для стали с sВ =69-82 кгс/мм2, поля допуска по h12, t до 3,8 мм и диаметра заготовки D=60 мм (прочерк в графе подача означает, что жесткость заготовки практически не лимитирует подачи), sо доп =2,6 мм/об. Учитываем поправочные коэффициенты. При отношении длины заготовки к диаметру обработанной поверхности

KLs=4,9.

KLs=4,9.

При j=60°, Кj s=1,41. Остальные поправочные коэффициенты на подачу для заданных условий обработки равны 1, т.к. обрабатывается поверхность с допуском по h12 и установка заготовки - в центрах. Тогда sодоп =2,6 КLS; Кj s=2,6×4,9×1,41=17,9 мм/об.

Таким образом, для заданных условий работы подача лимитируется параметром шероховатости Rz=80 мкм, т.к. sо=0,7-0,3 мм/об оказалась наименьшей из всех допустимых подач. Полученную подачу окончательно проверяем по осевой составляющей силы резания, допускаемой прочностью механизма подачи станка, Рх доп. Устанка 16К20 Рх доп =6000 Н.

При заданных условиях работы и подаче sо=0,7-0,9 мм/об для стали с sВ=68-81 кгс/мм2, t до 3,4 мм, sо до 1,8 мм/об, угла j=60° при работе в диапазоне скоростей главного движения резания 65-155 м/мин (т.е. в диапазоне, применяемом для предварительного точения конструкционной стали резца из сплава Т5К10) сила РХ=2050-1450 Н. Для заданных условий обработки (g=12°, l=0) поправочные коэффициенты на силу PX равны 1. Так как РХ < РХдоп (2050<6000) то sо =0,7-0,9 мм/об не лимитируется прочностью механизма подачи станка. Таким образом, принятая sо =0,7-0,9 мм/об является для заданных условий обработки максимальной технологически допустимой. Принимаем среднее значение sо =0,8 мм/об.

Корректируем подачу по паспортным данным станка sо =0,8 мм/об, [13].

2.3. Назначаем период стойкости резца Т=60 мин. Поправочный коэффициент на скорость резания равен 1. Допустимый износ резца по задней поверхности для твердого сплава при черновой обработке углеродистой и легированной стали hЗ=1-1,4 мм.

2.4. Определяем скорость главного движения резания, допускаемого резцом (по табличным данным). Для sВ =63-70 кгс/мм2, t до 4 мм, sо до 0,98 мм/об и j=60° при наружном продольном точении nтабл=73 м/мин. Приведенный в карте поправочный коэффициент Кпn для заданных условий обработки не учитывается, т.к. он не предусмотрен для поковки. Следовательно n=nтабл =73м/мин.

2.5. Определяем частоту вращения шпинделя, соответствующую найденной скорости:

Корректируем частоту вращения шпинделя по паспортным данным станка и устанавливаем действительные значение частоты вращения: nд=315 мин -1.

2.6. Определяем действительную скорость главного движения резания:

2.7. Определяем мощность, затрачиваемую на резание (по карте). Для sВ =59-97 кгс/мм2, t до 3,4 мм, sо до 0,96 мм/об и n=67 м/мин Nтабл=4,3 кВт. Для заданных условий обработки приведенный в карте поправочный коэффициент на мощность КN=1. Следовательно, Nрез=Nтабл=4,9 кВт.

2.8. Проверяем, достаточна ли мощность привода станка. Необходимо, чтобы Nрез£Nшп. Мощность на шпинделе станка по приводу Nшп =Nдh. У станка 16К20 Nд =10 кВт, h=0,75, Nшп =10×0,75=7,5 кВт. Следовательно, Nрез< Nшп (4,9<7,5), т.е. обработка возможна.

3. Основное время:

(15.11)

(15.11)

где i - число рабочих ходов.

Длина рабочего хода резца L=l+y+D. Врезание резца y=ctgj=3ctg60°=3×0,58=1,7 мм.

Перебег резца D=1-3 мм, принимаем D=2 мм.

Тогда L=280+1,7+2=283,7 мм, i=1.

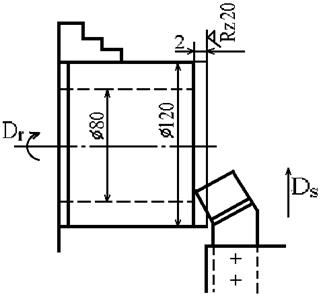

Пример 2. На токарно-винторезном станке 16К20 подрезается торец втулки диаметром D=120 мм до диаметра d=80 мм. Припуск на обработку (на сторону) h=2 мм. Параметр шероховатости обработанной поверхности Rz=20 мкм. Материал заготовки - серый чугун СЧ20 твердостью 210HB. Обрабатываемая поверхность без литейной корки. Система станок-приспособление-инструмент-заготовка жесткая.

Необходимо: выбрать режущий инструмент, назначить режим резания (допускаемую резцом скорость главного движения резания v и мощность Nрез, затрачиваемую на резание, подсчитать по формулам), определить основное время.

|

Рис. 15.2. Схема обработки к примеру 2

Решение[22]

1. Выбираем резец и устанавливаем его геометрические элементы.

Принимаем токарный проходной резец отогнутый правый. Материал рабочей части пластины - твердый сплав ВК6, материал корпуса резца - сталь45; сечение корпуса резца 16´25 мм, длина резца 150 мм.

Геометрические элементы резца, [23],: форма передней поверхности - плоская с фаской, типа 11б, g=12°, gф= -3°, a=10°, l=0°, j=45°, j1= 45°, r =1 мм.

2. Назначаем режим резания.

2.1. Устанавливаем глубину резания. При снятии припуска на один проход t=h=2 мм.

2.2. Назначаем подачу. Для параметра шероховатости Rz=20 мкм при обработке чугуна резцом с r=1 мм рекомендуется sо =0,33 мм/об (для r=0,8 мм) и sо =0,42 мм/об (для r =1,2 мм). Принимаем для r=1 среднее значение sо =0,38 мм/об и, корректируя по паспорту станка, устанавливаем sо =0,35 мм/об.

2.3. Назначаем период стойкости резца. При одноинструментальной

обработке Т=30-60 мин. Принимаем Т=60 мин.

2.4. Определяем скорость главного движения резания, допускаемую

режущими свойствами резца.

(15.12)

(15.12)

Из таблицы выписываем коэффициент и показатели степеней формулы: для наружного продольного точения серого чугуна с НВ190 при sо £ 0,4 резцом с пластиной из твердого сплава ВК6 (с последующим учетом поправочных коэффициентов) Сn=292, Хn=0,15, Yn=0,2, m=0,2.

Учитываем поправочные коэффициенты на скорость:

Kmv=(190/HB)nv, nv=1,25, KMv=0,91,25=0,88

Knv=1, т.к. заготовка без литейной корки, Kuv=1, т.к. твердый сплав ВК6, KФv=1, т.к. j=45°

Нами используется формула для наружного продольного точения, а по условиям примера точение поперечное, поэтому нужно ввести поправочный коэффициент KОv. В справочнике [23] приведены значения этих коэффициентов в зависимости от d/D при поперечном точении. При d/D = 0,5-0,7 KОv=1,18. Для заданных условий d/D=80/120=0,67, следовательно KОv=1,18.

С учетом всех найденных поправочных коэффициентов:

2.5. Частота вращения шпинделя, соответствующая найденной скорости главного движения резания:

Корректируем частоту вращения шпинделя по справочным данным станка и устанавливаем действительную частоту вращения nд=400 об/мин.

2.6. Действительная скорость главного движения резания:

2.7. Мощность, затрачиваемая на резание:

,

,

где Pz в кгс, а nд в м/мин.

Pz=9,81CPz tXPz soYPz KPz. (15.13)

Для заданных условий обработки CPz=92, XPz=1, YPz=0,75, nPz=0.

Учитываем поправочные коэффициенты на силу резания:

KMPz=(HB)/190пр, 210HB, np=0,4, KMPz=(210/190)0,4=1,10,4=1,04, KjPz=1, т.к. j=45°, KgPz=1, т.к. g=12°, KlPz=1, т.к. l=0°.

Pz= 9,81CPz tXPz soYPz vnPzKMPz KjPzKgPzKlPz = 9,81×92×21×0,350,75 150,71´

´1×1×1,04 ×1 = 854 Н»87 кгс

В единицах СИ (Вт): Nрез=Pzvд,

где Pz - в Н, vд - в м/с.

Nрез=854×2,51=2143 Вт= 2,14 кВт.

2.8. Проверим, достаточна ли мощность станка.

У станка 16К20 Nщп=7,5 кВт, Nрез<Nшп, 2,14<7,5, т.е. обработка возможна.

3. Основное время.

длина рабочего хода (мм) резца

врезание у = t ctgj = 2 ctg45° = 2 мм,

перебег принимаем равным 2 мм, i=1

3.1. Последовательность расчета режима резания при фрезеровании.

3.1.1. Выбираем вид и параметры инструмента.

3.1.2. Определяем геометрические элементы зуба фрезы.

3.1.3. Назначаем глубину резания.

3.1.4. Назначаем подачу на зуб фрезы.

При фрезеровании выполняются следующие соотношения между подачей на зуб фрезы, подачей на оборот фрезы и минутной подачей:

sм= sоn= szzn (15.14)

3.1.5. Определяем скорость главного движения резания - вращения

фрезы. Можно воспользоваться таблицами режимов резания или формулой:

(15.15)

(15.15)

где В - ширина фрезы, z - количество зубьев фрезы.

3.1.6 Определяем частоту вращения шпинделя, соответствующую найденной скорости резания.

3.1.7. Корректируем частоту вращения по паспортным данным станка.

3.1.8. Определяем действительную скорость главного движения резания.

3.1.9. Определяем соответствующие силы резания, для чего можно

воспользоваться формулой:

(15.16)

(15.16)

3.1.10. Определяем мощность, затрачиваемую на резание.

3.1.11. Проводим сравнение потребной мощности с мощностью привода станка.

3.1.12. Определяем основное время:

(15.17)

(15.17)

3.2. Последовательность расчета режимов резания при сверлении.

3.2.1. Выбираем сверло и устанавливаем значение его геометрических параметров.

3.2.2. Определяем глубину резания.

для сверления: t=D/2; для рассверливания:

t=(D-d)/2 (15.18)

3.2.3. Определяем оборотную подачу:

sо= sо таблКLs. (15.19)

3.2.4. Проверяем подачу по осевой составляющей силы резания.

Po=CPDqpsoYpKp, (15.20)

в случае необходимости корректируем подачу.

3.2.5. Корректируем подачу по механизму привода станка.

3.2.6. Назначаем стойкость сверла.

3.2.7. Определяем скорость главного движения резания, допускаемую режущими свойствами сверла:

(15.21)

(15.21)

3.2.8. Определяем частоту вращения шпинделя, соответствующую найденной скорости резания.

3.2.9. Корректируем частоту вращения по паспорту станка.

3.2.10. Рассчитываем действительную скорость главного движения резания.

3.2.11. Определяем крутящий момент от сил сопротивления резанию при сверлении:

M=CMDqмsoYмKp (15.22)

3.2.12. Определяем мощность, затрачиваемую на резание.

(15.23)

(15.23)

3.2.13. Проводим сравнение потребной мощности с мощностью привода станка.

3.2.14. Определяем основное время.

(15.24)

(15.24)

Глава 16

Дата добавления: 2017-11-21; просмотров: 1947;