Последовательность назначения элементов режима резания при одноинструментальной работе

В общем случае, время затрачиваемое на изготовление детали Тшт, состоит из основного времени То, связанного непосредственно с работой станка на соответствующих режимах, и вспомогательного времени Твсп, которое включает в себя различные составляющие, не связанные с формообразованием детали.

Тшт = То + Твсп (16.1)

Для любого вида операций механической обработки основное время То равно отношению длины пути, проходимого инструментом на рабочей поверхности, к величине его скорости. При обработке за один проход:

То = L/(ns), (16.2)

где: L - расчетная длина обработки, равная сумме длины обрабатываемой поверхности, длины врезания и длины перебега:

L=l+lвр+lпер (16.3)

|

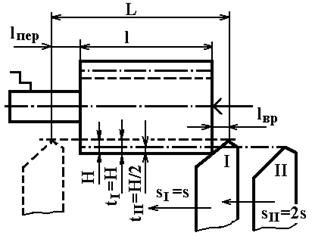

Рис. 16.1. Два варианта снятия припуска при токарной обработке

Припуск Н, который необходимо снять с заготовки для получения требуемого размера детали, задается чертежом. В общем случае этот припуск может быть снят за один или несколько проходов. Рассмотрим два варианта, снятия припуска. В первом варианте глубина резания t1=H, подача s1=s. Во втором варианте глубина резания t2=H/2, подача s2=2s. В обоих случаях площадь сечения срезаемого слоя равна ts.

Определим основное время для обоих случаев:

T01=L/(n1s); T02=2L/(n22s)=L/(n2s) (16.4)

Частоты вращения в обоих случаях разные:

n1=(1000v1)/( pD); n2=(1000v2)/(pD); (16.5)

поскольку скорости резания зависят от глубины резания и подачи:

(16.6)

(16.6)

В первом случае отношение глубины резания к подаче равно t/s, во втором - t/(4s). T.к. t/s > t/(4s), то v1>v2 и n1>n2. Поэтому T01<T02 . Кроме того, во втором случае потребуется дополнительное время на перемещение резца в исходное положение перед вторым проходом. Поэтому первый вариант более производителен, чем второй: глубину резания увеличивать выгоднее, чем подачу.

Выразим производительность обработки количеством деталей Q, обрабатываемых за период стойкости инструмента (без учета времени холостых ходов).

Q=T/To, (16.7)

так как To=L/(ns), а n=(1000v)/(pD), то

Q=(T1000vs)/(pDL) (16.8)

Для конкретных условий обработки:

(T1000)/(pDL)=const=c (16.9)

Тогда

Q=cvs (16.10)

Это значит, что Qmax соответствует (vs)max. Однако это не означает, что v и s в раной степени влияют на Qmax в течение периода стойкости. При T=const имеет место соотношение:

tXvsYv v=Сv (6.11)

Выразим число обрабатываемых за период стойкости деталей через подачу. При

v=Cv’/(sYv), (16.12)

где Cv’=Cv/(tXv) (16.13)

Тогда

Q=C×Cv’s/(sYv)=C×Cv’×s1-Yv=C1×s1-Yv (16.14)

Из этого выражения следует, что с увеличением подачи число деталей Qувеличивается. Например, при Yv=0,4 с увеличением s в 2 раза Q увеличивается в1,32раза.

Выразим число обрабатываемых деталей за период стойкости деталей только через скорость резания. Так как

(16.15)

(16.15)

то

(16.16)

(16.16)

Из этого выражения следует, что с увеличением скорости резания число деталей Q не возрастает, а уменьшается. Таким образом, подачу увеличивать выгоднее, чем скорость резания. Поэтому при выборе рациональных режимов резания с постоянным периодом стойкости необходимо стремиться к (st)max и выбирать скорость резания, соответствующую этому сечению. При выбранной площади сечения среза следует увеличивать глубину резания за счет уменьшения подачи.

Таким образом, при назначении режима резания поступают следующим образом:

1 - задаются максимальной технологически допустимой глубиной резания;

2 - по выбранной глубине резания назначают максимальную технологически допустимую величину подачи;

3 - задаются величиной периода стойкости инструмента;

4 - по выбранной глубине резания и подаче определяют допустимую скорость резания при заданной стойкости режущего инструмента.

Максимально возможная глубина резания равна припуску на обработку. Если нет ограничений по точности обработки, припуск срезают за один проход. В противном случае припуск делят на чистовые и черновые проходы таким образом, чтобы на чистовой поход остался минимальный слой металла, обеспечивающий изготовление детали с заданным допуском.

Максимально допустимая подача ограничивается: при черновой обработке - эффективной мощностью или крутящим моментом станка, прочностью слабого звена механизма подачи станка, жесткостью обрабатываемой детали, прочностью и жесткостью инструмента; при чистовой обработке - шероховатостью обрабатываемой поверхности.

При выборе периода стойкости инструмента назначают такое время работы между переточками, которое обеспечивает либо максимальную производительность, либо минимальную себестоимость операции.

Выразим производительность станка числом деталей, обрабатываемых за единицу времени:

Р=1/(То+Твсп+Т’см) (16.17)

где Т’см=Тсм/Q; Q=Т/То; а Тсм - время на смену затупленного инструмента, затрачиваемое за период его стойкости Т.

Тогда

Т’см=(Тсм То)/Т (16.18)

Отметим, что Tвcп=const, так как оно не зависит от режимов резания. Тогда

Р=М/(То+Т’см), (16.19)

где M=const - некоторая постоянная величина.

Поскольку

To=L/(ns) ( 16.20)

где n=(1000v)/(pD) или n=(1000Сv)/(pDTm), т.к. v= Сv/Tm

Тогда:

To=(LpDTm)/(1000Сvs)= С”Tm (16.21)

где

С’’= (LpD)/(1000Сv s)= const (16.22)

Подставим полученные значения То, Твсп и Т’см в первоначальную формулу:

Р=М/(С’’Tm +ТсмС’’Tm-1) (16.23)

Для обеспечения наибольшей производительности необходимо, чтобы знаменатель последней формулы был минимальным. С этой целью возьмем производную от этого уравнения по Т и приравняем ее к нулю:

[С’’Tm +С’’Тсм Tm-1]= С’’mTm-1+С’’ Тсм(m-1)Tm-2=0 (16.24)

[С’’Tm +С’’Тсм Tm-1]= С’’mTm-1+С’’ Тсм(m-1)Tm-2=0 (16.24)

Разделив члены полученного уравнения на выражение mС’’Tm-2

получим:

(16.25)

(16.25)

Таким образом, стойкость наибольшей производительности будет равна:

(16.26)

(16.26)

или

(16.27)

(16.27)

где m - величина, обратная показателю относительной стойкости.

При анализе себестоимости операции можно выделить и принять постоянными элементы, не зависящие от скорости резания и стойкости инструмента (стоимость материала, электроэнергии, транспортные расходы). Переменная часть себестоимости включает составляющие, зависящие от стойкости инструмента и скорости резания:

а) заработную плату станочника, соответствующую основному времени на обработку;

б) оплату по замене затупленного инструмента и настройке его на размер;

в) оплату заточки инструмента;

г) накладные расходы по механическому цеху и заточному отделению и т.п.

Сумма переменных элементов себестоимости:

Avar=ToE+(Tсм/Q)E+S/Q (в денежных единицах), (16.28)

где Е - основная и дополнительная заработная плата станочника за 1 мин, включая расходы и затраты, связанные с эксплуатацией станка, в течение

1 мин его работы; S - затраты, связанные с изготовлением и эксплуатацией инструмента за период его стойкости.

S=(Аин/(К+1))+Азат, (16.29)

где Аин - стоимость нового инструмента; К - число допустимых переточек; K+1 - число периодов работы инструмента с учетом переточек; S - затраты на одну переточку инструмента с учетом накладных расходов заточного отделения.

Используя соотношения (16.18) и (16.20), выразим величину Avar/Е через период стойкости инструмента в минутах основного времени:

Avar/Е= To+F/Q=To+FTo/T=C’’Tm+C’’FTm-1 (16.30)

Для определения условий минимума себестоимости операции возьмем производную от этого уравнения по Т и приравняем ее к нулю:

[С’’Tm + С’’ FTm-1]= С’’mTm-1+ С’’F(m-1) Тm-2=0 (16.31)

[С’’Tm + С’’ FTm-1]= С’’mTm-1+ С’’F(m-1) Тm-2=0 (16.31)

В выражении (16.31), в отличии от выражения (16.27), величина m-1 умножается на (Тсм+S/E), т.е. учитываются не только затраты, связанные со сменой инструмента в станке, но и вся совокупность затрат, связанных с режущим инструментом. Таким образом, стойкость при наименьшей себестоимости всегда больше, чем стойкость при наибольшей производительности, причем эта разница тем больше, чем сложнее инструмент, чем больше затраты на его изготовление и переточку.

Приведенная методика определения наивыгоднейшего периода стойкости используется в большинстве случаев, за исключением следующих:

1. Операции, на которых уровень скоростей резания определяется не экономическими, а технологическими факторами: нарезание резьбы, развертывание, протягивание.

2. Наличие в поточной линии лимитирующих станков, на которых целесообразно работать с заниженными периодами стойкости (по наибольшей производительности)

3.Обеспечение наивыгоднейшего периода стойкости для всего комплекта инструментов на многоинструментальных станках.

Дата добавления: 2017-11-21; просмотров: 1823;