Критерии затупления инструмента

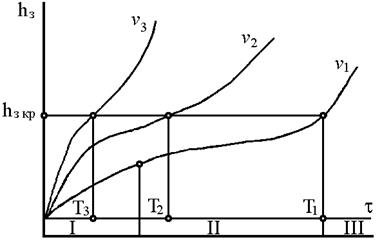

Наиболее часто износ режущих инструментов протекает по задней или передней поверхностям одновременно. Размер износа по задней поверхности удобно использовать в качестве критерия затупления инструментов, поскольку интенсивность нарастания этого износа связана с технологическими факторами, а его величина довольно просто поддается измерению. На рис. 12.5 показаны графики зависимости высоты фаски износа по задней поверхности от времени резания. Каждый такой график состоит из трех характерных участков. Участок I - начальный износ режущей кромки, характеризующийся сравнительно высокой интенсивностью (наклон графика к горизонтальной оси). Участок II - нормальный износ режущей кромки, в течение которого величина износа увеличивается почти линейно, а интенсивность определяется конкретными режимами резания. Участок III - катастрофический износ, характеризующийся резким увеличением интенсивности, ростом температуры и опасностью поломки инструмента. Работать до момента наступления катастрофического износа не рекомендуется т.к. в этом случае снижается число возможных переточек. Промежуток времени от момента начала работы до наступления катастрофического износа называется периодом стойкости инструмента. Этот промежуток времени уменьшается с увеличением скорости резания. Величина износа фаски h3кр, соответствующая периоду стойкости, называется критерием затупления. С увеличением критерия затупления, т.е. допустимой величины износа уменьшается время на замену инструментов и их переточку, однако увеличиваются затраты, связанные с возможными поломками. Поэтому существуют рекомендации по назначению критерия затупления в зависимости от инструментального материала и условий работы. При черновых операциях критерий затупления определяется опасностью разрушения режущей кромки. Поэтому для резцов из быстрорежущей стали при обработке чугуна рекомендуется h3кр=3-4 мм, а при обработке стали (более высокие силы резания) h3кр=1,5-2 мм. Для твердосплавных инструментов, работающих в тех же условиях, рекомендуется принимать h3кр=1,4-1,7 мм для чугуна и h3кр=0,8-1,2 для стали. В этом случае различие значений h3кр связано с тем, что твердые сплавы обладают меньшей прочностью, чем быстрорежущие стали.

|

Рис. 12.5. Графики зависимости износа по задней поверхности от времени работы при разных скоростях резания

В условиях чистовой обработки независимо от вида инструментального и обрабатываемого материала рекомендуется hЗкр=0,2-0,25 мм, поскольку при большой высоте фаски износа уменьшается точность обработки и увеличивается шероховатость обработанной поверхности.

Дата добавления: 2017-11-21; просмотров: 2844;