Влияние режимов замеса и формования на микробиологическое состояние макаронных изделий

| Показательная среда | Микробиологическая зараженность, кол/г | |||

| исходного теста | изделий приготовленных по режиму | |||

| ТР | ВТРЗ | ВТРФ | ||

| МПА | ||||

| Сусло |

На основании приведенных выше результатов исследования влияния температуры нагрева матрицы на производительность пресса, свойства формуемого теста и качество сырых, сухих и сваренных макаронных изделий были определены оптимальные температуры нагрева матриц при высокотемпературном режиме формования:

- при использовании матриц с тефлоновыми вставками — 75...85 °С, так как более высокие температуры хотя и приводят к дальнейшему увеличению производительности пресса, но, во-первых, не способствуют улучшению качества продукции (повышаются потери сухих веществ изделий во время варки), а во-вторых, нежелательны из-за снижения прочности тефлоновых вставок;

- при использовании металлических матриц без тефлоновых вставок— 110...120 °С, поскольку при этом достигаются максимальное увеличение производительности пресса и наилучшее качество продукта (абсолютно гладкая поверхность и лучшие варочные свойства).

На практике более рационально использовать на промышленных прессах нагретые матрицы с тефлоновыми вставками из-за более низкого расхода энергии на их нагрев, а также из-за трудности поддержания температуры матрицы на уровне 110...120 °С, когда выпрессовываемая масса теста непрерывно забирает от матрицы значительную часть теплоты. Однако такой режим формования можно осуществить при работе на мини-прессах.

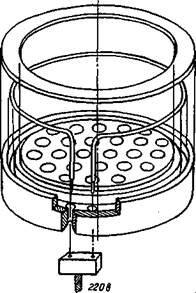

Промышленную матрицу можно нагреть до температуры 75...85 °С, используя теплоэлектронагреватели (ТЭНы), которые  укладывают в кольцевую канавку, пропиленную по периметру матрицы. Один из вариантов конструкции круглой матрицы с электрообогревом для формования изделий с подвесной резкой представлен на рис. 22.

укладывают в кольцевую канавку, пропиленную по периметру матрицы. Один из вариантов конструкции круглой матрицы с электрообогревом для формования изделий с подвесной резкой представлен на рис. 22.

|

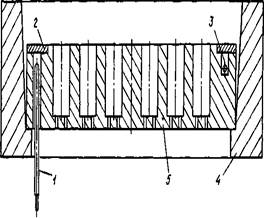

1 — ТЭН; 2—кольцо; 3— канавка;

4-матрицедержатель; 5— матрица

Рис. 22. Конструкция матрицы с электрообогревателем по периметру:

В матрице со стороны входа теста на токарном станке вытачивается кольцевая канавка шириной 11...12 мм и глубиной 20...24 мм, края которой отстоят от края матрицы на расстоянии 5...6 мм. В дне канавки просверливают два сквозных отверстия диаметрами 11...12 мм с расстоянием между их центрами 20...40 мм так, чтобы при укладывании матрицы и матрицедержатель прессовой головки пресса внутренние стенки отверстий отстояли от внутренних кромок матрицедержателя на расстоянии около 1 мм (для этого отверстия могут быть просверлены под небольшим углом). В кольцевую канавку укладывают ТЭН длиной 1000... 1100 мм мощностью около 3 кВт, согнутый по форме канавки с перпендикулярным загибом концов так, чтобы они входили в сквозные отверстия матрицы. Для предотвращения проникновения теста в канавку на матрицу накладывают кольцо. Для того чтобы кольцо плотно удерживалось на входной плоскости матрицы, протачивают выемку, которая и должна соответствовать кольцу.

Перевод матрицы на работу с электрообогревом осуществляют в следующей последовательности.

В собранном виде матрицу с электронагревателем укладывают в матрицедержатель пресса.

Выходные концы ТЭНа подключают к клеммам электронагревателя, связанного с кнопкой пуска основного двигателя пресса:

и нагреватель включается только после пуска пресса и отключается одновременно с прессом.

Нагрев матрицы до рабочей температуры (75...85 °С) происходи в течение примерно 30 мин, после чего в случае значительного снижения давления прессования (вследствие увеличения пластичности и текучести теста) на 1...2 % снижают содержание влаги в тесте в месильном корыте, увеличивая подачу муки в корыто.

Для предотвращения выпрессовывания белесых изделий слепит за наличием в корыте достаточного количества теста: его должно быть не менее половины объема корыта; если этого недостаточно, в рубашку шнекового цилиндра подают холодную воду. При отсутствии выпрессовывания белесых изделий и нормальной величине давления прессования охлаждение цилиндра можно не использовать.

Вследствие значительного испарения влаги из выпрессовываемого через горячую матрицу полуфабриката обдувку пряди сырых изделий желательно осуществлять не нагнетанием, а всасыванием воздуха в отверстия обдувателя.

При переходе на высокотемпературный режим формования с увеличением производительности пресса режим сушки изделий не меняется, поскольку общая масса удаляемой из изделий влаги остается примерно такой же, как при традиционном режиме: при высокотемпературном режиме формования масса изделий, поступающих в сушилку, увеличивается, а влажность снижается.

При переходе на высокотемпературный режим формования без увеличения производительности пресса (со снижением влажности теста в месильном корыте на 2 % и более) режим сушки изделий должен быть смягчен, для этого снижают температуру воздуха в сушилке, уменьшая давление греющего пара на входе в сушилку.

При переходе на высокотемпературный режим формования без увеличения производительности пресса (со снижением влажности теста в месильном корыте на 2 % и более) режим сушки изделий должен быть смягчен, для этого снижают температуру воздуха в сушилке, уменьшая давление греющего пара на входе в сушилку.

Прямоугольные матрицы можно обогревать горячим воздухом, направляемым с двух продольных сторон матрицы щелевидными обдувателями, примыкающими как можно ближе к выходной плоскости матрицы. Такой способ нагрева матриц используется на прессах фирмы «Бассано» (Франция).

Представленный в качестве примера способ нагрева промышленных матриц и конструкция электронагревателя не исчерпывают разнообразия вариантов. Возможна и желательна дальнейшая

разработка более рациональных и универсальных способов и

конструкций.

Контрольные вопросы:

1. В чем заключается высокотемпературный режим замеса макаронного теста и каковы его преимущества и недостатки по сравнению с традиционными режимами замеса?

2. Каковы основные причины возникновения дефектов в сырых макаронных изделиях и меры по их устранению?

Литература

1. Медведев Г.М. «Технология макаронного производства».- М.:Колос,2000.

2. Чернов М.Е. Макаронное производство.-М.: Издательство «Мир»,1994г.

3. Чернов М.Е. Оборудование предприятий макаронной промышленности.-

М.: Пищевая промышленность,1978г.-232с.

Лекция 8

Дата добавления: 2017-11-21; просмотров: 1612;