Вертикальные обрабатывающие центры с неподвижным столом.

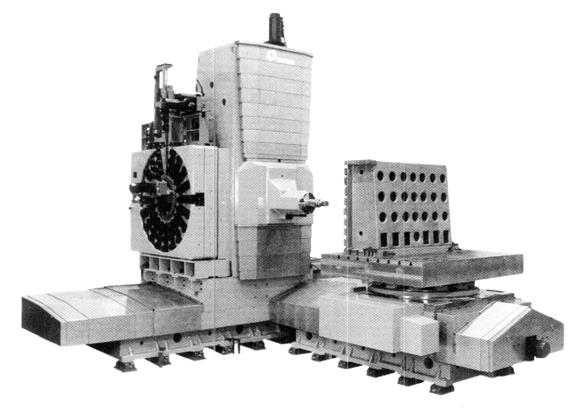

Многие виды производства требуют различных многоцелевых станков для получения деталей разнообразных типов, размеров и геометрии. Чтобы достичь максимальной производительности, часто требуется система автоматической смены столов-спутников для уменьшения времени загрузки-разгрузки. Новая FTV серия вертикальных многоцелевых станков с неподвижным столом обеспечивает высокую производительность, скорость, а также эксплуатационную гибкость.

Станки серии FTV (рис. 25) с конусом шпинделя ISO 40 и ISO 50 позволяют выполнять прецизионную обработку деталей различной сложности с высокой скоростью. Скорость быстрой подачи по всем координатным осям достигает 40 м/мин, предел перемещения по оси X – до 3700 мм.

Станки этой серии оборудованы перемещающейся по оси X шпиндельной колонной, что позволяет применять двухпозиционную циклическую загрузку маятникового типа, уменьшающую время простоя станка. Неподвижный стол позволяет устанавливать детали размером до 850x3700 мм и массой до 5250 кг без снижения точности обработки. При этом у станков серии FTV площадь основания меньше по сравнению с обрабатывающими центрами с подвижным столом.

Можно использовать смонтированный на столе дополнительный поворотный или глобусный стол (4-я и 5-я координата) и автоматические зажимные приспособления.

Станины этих станков, значительно усиленные ребрами жесткости с балками, содержащими полости квадратного сечения для минимизации деформации, весят до 9 тонн. Стойка, представляющая собой компактный высокопрочный блок для сохранения геометрической точности станка, а также литые корпуса поперечного суппорта и шпиндельной бабки обеспечивают высокое соотношение прочность-масса и стабильность конструкции при передаваемой мощности до 42 кВт. Такая конфигурация дает большой размер по координатной оси У с минимальным вылетом, что необходимо для обеспечения максимальной жесткости и максимального диапазона перемещения вдоль данной оси.

Рис. 25. Обрабатывающий центр модели FTV850

Необычно устройство смены инструментов. Отличительной чертой станков FTV является наличие высокой стойки, рассчитанной на перемещение вдоль оси Y, что позволяет использовать простое устройство смены инструментов прямого захвата, смонтированное на стойке и защищенное дверцами. Высокоскоростной сервоприводный цепной механизм имеет треугольное исполнение и рассчитан на 36 или 48 инструментов (90 инструментов по дополнительному заказу), с надежным зажимом в процессе смены. Время смены инструмента составляет 4 секунды для соседних гнезд без создания помех в рабочей зоне.

Высока степень эргономичноcти. Серия FTV была разработана не только для создания станков с высокими эксплуатационными характеристиками, но так же с учетом удобства работы оператора. Конфигурация станины, стойки, поперечного суппорта и шпиндельного блока конструктивно выполнена таким образом, что при техническом обслуживании механик может легко добраться до стола и шпинделя в положении стоя. Эти особенности, наряду с удобным доступом к инструментам в задней части станка, делают управление комфортным и безопасным. Пульт управления расположен на подвижном блоке и он может быть установлен в любой точке вдоль поверхности стола.

Приводы координатных перемещений содержат шариковые винтовые пары большого диаметра, а также перемещающиеся по замкнутой траектории, подшипники с роликовыми направляющими по всем координатным осям. В станке обеспечивается скорость быстрой подачи до 40 м/мин по всем осям.

Для всех координатных осей в базовой комплектации предусмотрены оптические линейки для обеспечения стабильной и гарантированной точности перемещений.

Устройства, поставляемые по дополнительному заказу: альтернативные шпиндели, инструментальные магазины увеличенной емкости, установленный на станине инструментальный магазин для дополнительных или специальных инструментов увеличенного размера, датчики для измерения размеров детали и датчики точности настройки инструмента, центральная перегородка для двухпозиционного маятникового режима, система подачи СОТС через шпиндель, устройства управления 4-ой или 5-ой осью, система контроля подачи СОТС.

Универсальные обрабатывающие центры.Разработаны универсальные обрабатывающие центры, сочетающие в своей конструкции преимущества вертикальных и горизонтальных компоновок. Один из обрабатывающих центров такого типа показан на рис. 26. Данный станок отличается от других аналогичных моделей наличием сменных инструментальных головок, заменяемых в автоматическом цикле. Кроме того, имеется инструментальный магазин цепного типа.

Рис. 26. Универсальный горизонтальный обрабатывающий центр с автоматической сменой головок модели DS 600

Техническая характеристика ОЦ модели DS 600

1. Перемещение по оси X, мм 1340

2.Перемещение по оси Y, мм 940

3. Перемещение по оси Z, мм 1100

4. Размер паллеты, мм 900х900

5. Размер (диаметр) стола, ось «B», мм 900

6. Вместимость магазина инструментов, шт. 54

7. Вместимость магазина шпиндельных головок, шт. 10

8. Максимальный диаметр точения, мм 900

9. Максимальная частота вращения шпинделя, об/мин 2500

Горизонтальный ОЦ модельного ряда BLUESTAR.Такие станки обладают достаточно простой конструкцией, сравнительно низкой стоимостью.

Станки (рис. 27) имеют цельнолитую станину, усиленную ребрами жесткости с высокими демпфирующими свойствами, которая размещена на трех виброопорах. Модуль стола также литой. Он выполнен поворотным на 360О, с дискретностью в 1О и с возможностью крепления четырех паллет размером 500х500мм.

Точность позиционирования стола 0,0028О. Дискретность поворота стола с ЧПУ (опция) в пределах 0,001О. Время смены паллет до 8 – 12 с. Максимальный вес детали на паллете 800 кг. Наибольшая частота вращения шпинделя составляет 10000 или 15000 об/мин. Мощность 18 кВт.

Рис. 27. Горизонтальный обрабатывающий центр модельного ряда BLUESTAR (защитное ограждение снято)

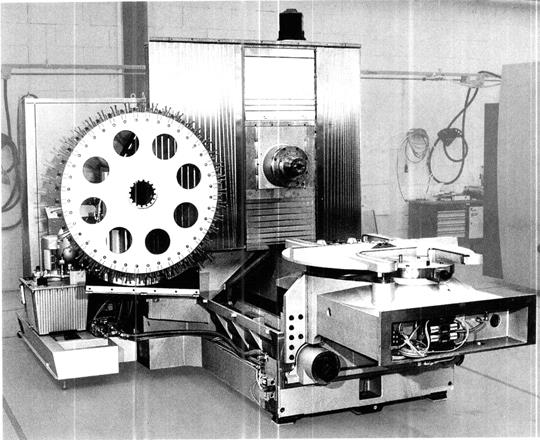

Горизонтальный обрабатывающий центр ИСБ1200 – модуль.Как и два последующих станка, выпускается Ивановским заводом тяжелого машиностроения. Отличительной особенностью является полная автономность модуля при комплектной обработке, когда на каждой паллете размещаются различные детали (рис. 28). Автоматизированная загрузка паллет из накопителя большой емкости реализует принцип безлюдной технологии. Наибольшее перемещение по осям: X (стол поперечно) – 2000 мм, Y (шпиндельная бабка вертикально) – 1600 мм, W (стойка продольно) – 1000 мм, Z (выдвижение шпинделя) – 710 мм, B (поворот стола) – 360о. Имеется 5 паллет размером 1200х1200 мм грузоподъемностью 400 кг и временем смены 100 с. Число оборотов шпинделя до 3000 об/мин. Емкость инструментального магазина до 100 инструментов. Система управления Fanuk или Siemens.

Рис. 28. Горизонтальный обрабатывающий центр ИСБ1200 – модуль

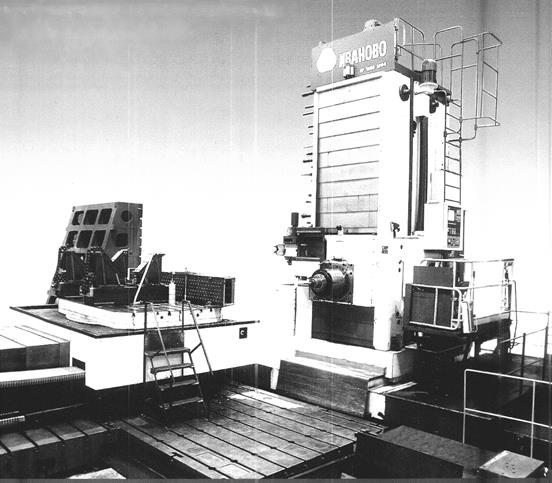

Горизонтально расточной станок с ЧПУ модели ИР1600МФ4.Станок с подвижной стойкой (рис. 29) предназначен для комплексной обработки крупногабаритных корпусных и базовых деталей из черных и цветных металлов. Имеет поперечное перемещение вдоль оси Х до 13500 мм, причем в шарико-винтовой паре применен неподвижный винт и вращающаяся гайка. Продольное перемещение по оси W составляет 1250 мм. Вертикальное перемещение шпиндельной бабки по оси Y до 2500 мм (по заказу – до 4000 мм). Скорости перемещения равны 10 м/мин. Расточной шпиндель выдвигается по оси Z на 1000 мм. Число оборотов шпинделя до 2000 об/мин.

На станке используется система ЧПУ Sinumerik 8400 фирмы Siemens, которая обеспечивает контурное управление по 4 координатам (X,Y,W,Z), а при оснащении поворотно-подвижным столом получается 6 управляемых осей. Наибольшая грузоподъемность стола модели ИРС3500 до 40 тонн. Размеры его 3500х2900 мм.

Рис. 29. Станок с ЧПУ модели ИР1600МФ4

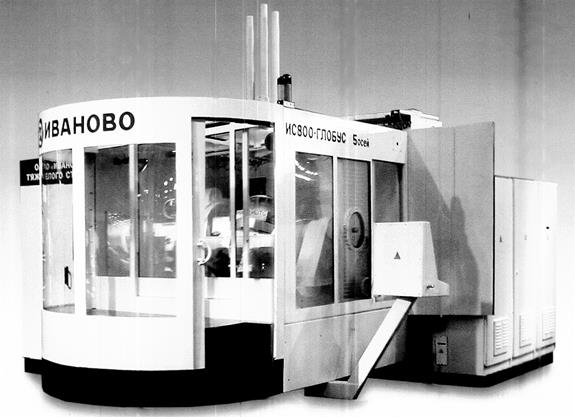

Горизонтальный супер центр ИС800 Глобус.Этот станок (рис. 30) предназначен для обработки сверхсложных деталей типа лопаток, крыльчаток, гребных винтов кораблей и других изделий аэрокосмической и авиационной промышленности с одновременным управлением по 5-ти координатам.

К техническим характеристикам можно отнести наличие кругового делительного стола (ось В), который поворачивается на 360о с погрешностью деления ± 3,6 секунды. Размер рабочей поверхности 800х800 мм. Имеется делительный механизм качания (ось А) от 20 до 130 градусов. Погрешность равна

± 12 угловым секундам. Величины перемещений по осям X,Y, и Z равны 1200, 1000 и 1100 мм., соответственно.

Предел частоты вращения шпинделя – 12000 об/мин. Число инструментов в магазине – 50. Время смены инструмента не превышает 7 с. Мощность привода главного движения – 30 кВт.

Рис. 30. Горизонтальный супер центр ИС800 Глобус

Горизонтальные обрабатывающие центры серии МСВ.Станки этой серии предназначены для обработки массивных крупногабаритных деталей. Пример общего вида такого станка дан на рис. 31.

В зависимости от конкретной модели станки имеют величину перемещения по осям от 810 до 1500 мм. Размер паллет составляет 1000х1000 мм. Конус шпинделя №50. Число инструментов в магазине от 40 до 200 шт.

Рис. 31. Горизонтальный обрабатывающий центр для обработки

крупногабаритных массивных деталей серии МСВ

Прецизионный обрабатывающий центр модели KERN Pyramid Nano.Особое направление в разработке современных многооперационных станков с ЧПУ представляет создание особо точных (прецизионных) моделей, которые преимущественно предназначены для использования при обработке очень точных малогабаритных деталей приборостроения, научной, авиационной и космической техники. К ним можно отнести два станка (рис. 32 и 33), описание которых дано ниже.

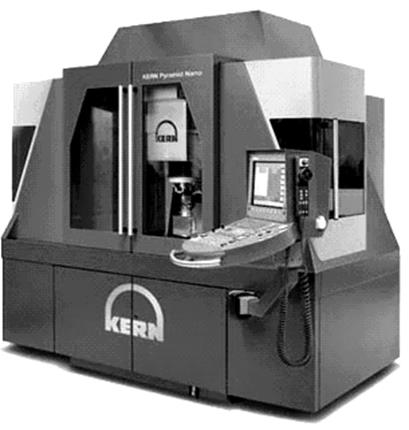

Рис. 32. Прецизионный обрабатывающий центр KERN Pyramid Nano

Станок имеет гидростатические направляющие приводов, станину с повышенными виброгасящими свойствами. Число гнезд в инструментальном магазине, в зависимости от модификации 75 или 96 шт. Имеется автооператор смены заготовок на 20 гнезд. Предусмотрено централизованное управление температурой (направляющих, приводов, станины, шпинделя, шкафа управления). Перемещения по осям при 3 – 5 осевой обработке: X = 500 мм, Y = 500 мм, Z = 300 мм. Пределы подач от 0,01 до 30 000 мм/мин., ускорение до 10 м/с2 . Частота вращения шпинделя модели HSK 40 от 200 до 36 000 об/мин при мощности 11 кВт. Опционный шпиндель HSK 25 дает 500 – 50000 об/мин и мощность 6,4 кВт. Предусмотрен лазерный контроль размеров инструмента с точностью ± 1 мкм, а также автоматический контроль заготовки также с точностью ± 1 мкм. Особо следует отметить точность позиционирования в пределах ± 0,3 мкм. Шероховатость обработки Ra < 0,05 мкм. Вес станка – 7 тонн.

Прецизионный обрабатывающий центр KERN Micro.Данный станок служит для получения точных деталей из разнообразных по своим свойствам материалов. Он предназначен для использования при обработке медных электродов, цветных и черных металлов, пластиков, твердых сплавов и титана.

Рис. 33. Прецизионный обрабатывающий центр KERN Micro

Станина станка выполнена из полимербетона. Магазин инструментов на 20 гнезд. Перемещения по осям составляют: X = 250 мм, Y = 220 мм, Z = 200 мм. Пределы подач от 0,01 до 6000 мм/мин., ускорение до 4 м/с2 . Частота вращения шпинделя модели от 500 до 50000 об/мин при мощности 3,4 кВт. Опционные шпиндели имеют пределы частот вращения: 500 – 30000; 20000 – 80000; 30000 – 90000 и 60000 – 160000 об/мин.

Можно отметить точность позиционирования в пределах ± 1мкм. Шероховатость обработки в пределах Ra < 0,2 мкм.

Обрабатывающий центр со сдвоенной системой исполнительных устройств модели TWIN.В развитии современных станков с ЧПУ можно отметить попытку устранить главный недостаток этих станков, который заключается в ограничениях по производительности. Эта особенность станков объясняется последовательной схемой обработки деталей. При такой схеме обработка в каждый момент времени ведется одним инструментом. После выполнения данного технологического перехода производится автоматическая замена и в работу вступает очередной инструмент.

Характерная для высокопроизводительных специальных станков (в т. ч. и агрегатных) параллельная многоинструментальная схема обработки здесь практически не применяется. Например, многошпиндельные насадки усложняют наладку станка и плохо вписываются в габариты инструментальных магазинов в сочетании с обычными инструментальными блоками.

Примером перехода к одновременной обработке двух деталей может служить фрезерный станок с ЧПУ модели TWIN (рис. 34). Он фактически содержит два фрезерных станка в одной механической структуре с возможностью синхронной и независимой обработки.

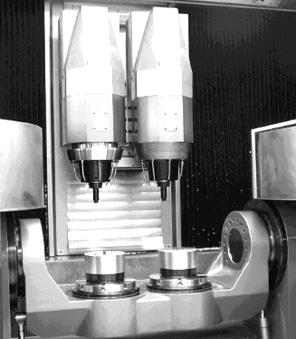

Рис. 34. Станок модели TWIN со сдвоенными рабочими органами

Система управления одна на станок. Имеются четыре высокомоментных двигателя привода стола и два мотор-шпинделя с датчиками столкновения, системой балансировки инструмента и системой контроля состояния инструмента.

Предусмотрено два инструментальных магазина, управляемые сопла наружного подвода СОЖ под давлением 20 бар и внутренний подвод с давлением 40 бар. Перемещение по координатам X = 400 + 400 мм, Y = 640 мм, Z = 510 мм. Диаметр поворотных столов равен 480 мм, качание наклонного стола в пределах ± 105о.

Максимально возможный габарит обрабатываемых деталей составляет 775 мм.

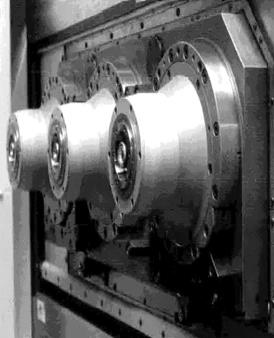

Далее на рис. 35 а и 35 б приведены известные примеры дублирования исполнительных устройств, предназначенных для станков с ЧПУ.

а

а

|  б

б

|

Рис. 35. Варианты компоновок станков: а – с двумя шпиндельными головками и двухместным глобусным столом (станок модели HSC фирмы OMV, Италия); б – с тремя синхронизированными шпинделями

3. КОМПОНЕНТЫ И УЗЛЫ СТАНКОВ С ЧПУ

Дата добавления: 2017-10-04; просмотров: 3358;