Шлицевые соединения

Достоинства: - передают большие крутящие моменты

- менее ослабляют вал (за счет концентрации напряжения)

- могут использоваться в стесненных габаритах (малая ступица)

Недостатки:

- дороговизна изготовления (дорогой инструмент для нарезания: протяжка для нарезания внутренних шлиц на ступице)

Классификация:

1) треугольные (с мышинным зубом)

2) прямобчныеие

3) эвольвентные

Треугольные:

Достоинтсва:

- работа в стесненных габаритах

Недостатки:

- малая нагрузочная способность

- нетехнологичность

Поэтому они мало используются

Широкое распространение получили соединение прямобоким шлицом

Достоинства:

- дешевые, технологичные.

Эвольвентные шлицевые соединения

Достоинства:

- легко нарезать с помощью стандартных инструментов на валу (технологичность)

- хорошая нагрузочная способность

Недостатки:

- на ступице эти шлицы нарезают дорогим инструментом (специальными протяжками)

Основные геометрические параметры рассчитываются как и для зубчатых передач.

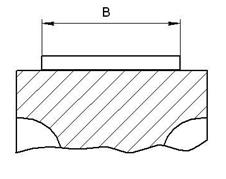

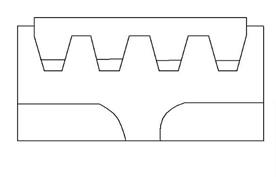

Прямобочное шлицевое соединение.

Виды центрирования:

а) по наружному диаметру (самые распространенные):

D- наружный диаметр. При достижении точности D наружная поверхность вала обрабатывается термически и шлифуют. На ступице внутреннюю поверхность на диаметре D нельзя шлифовать (ступицу не термообрабатывают).

Обозначение на чертеже:

D – 8 – 42  .

.

б) по боковой поверхности:

b – 8 – 42

Используется реже, чем (а). Позволяет получить большую нагрузку способом шлицевых соединений, но совершенно не обеспечивает точности центрирования. Так как боковые поверхности хорошо прилегают и меньшей распределении нагрузки на эти поверхности.

в) по внутреннему диаметру (обеспечивает точное центрирование позволено термическая обработка и вал и ступицу, точность размера d осуществляется шлифованием)

d – l – 42

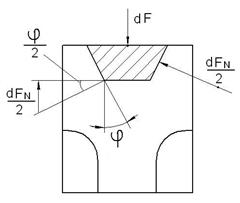

Расчет шлицев на смятие

Напряжение смятия боковой поверхности шлица:

- коэффициент неравномерности распределения нагрузки

- коэффициент неравномерности распределения нагрузки

определяется в зависимости от посадки шлицевого соединения, а также видов термообработки. (по справочникам).

определяется в зависимости от посадки шлицевого соединения, а также видов термообработки. (по справочникам).

Сварные, заклепочные соединения относятся к числу неразъемных

4.Заклёпочные соединения:

Достоинства: возможность работы при колебаниях и вибрациях, технологичны

Недостатки: металлоёмкость значительна

|

ослабленная прочность из – за отверстий

Расчёт по напряжению среза

τср = 4F/πd2 ≤ ( τ )ср

d≥√4F/π( τ )ср

Лист заклёпки считается на смятие:

δсм = F/ds ≤ ( δ )см

При расчёте групповых заклёпочных соединений нагружённых на одну заклёпку, находится напряжение среза.

5.Сварные соединения:

Достоинства : быстрота и качество изготовления (технологичные)

экономичность (дешёвые)

малая металлоёмкость

Недостатки: недостаточная прочность

не работает на вибрации

1) любые сварные соединения образуются двумя видами швов:

- стыковым

- угловым

-

Стыковой шов: разрушение шва такое же, как и основного металла

Угловой шов: Разрушение шва происходит из-за касательных напряжений среза, они является разрушающими. S=k (катет шва), h – высота площадки по которой разрушается шов

h = ksin45 = 0,7k

2) Сварные соединения:

стыковые (одна деталь продолжает другую, выполняется только стыковым швом)

| |||

| |||

(5<8мм), (8<5<16мм).

Обозначение швов на чертежах: линия – выноска; полка и односторонняя стрелка; упирается на линию основного или невидимого контура. Основная надпись пишется на полке (видимый контур) или под ней (невидимый контур).

- усиление шва снять

-

сварки по незамкнутому контуру

Если шов несколько (идентичен), обозначается только один, а остальные номерами (они подсчитываются и обозначаются на линии – выноски).

а) воздействия растяжения силы F:

δ = F/bs ≤ ( δ )р

( δ )р = 0,9 ( δ )р (для ручной электродуговой сварки)

б) воздействие изгибающего момента Мх:

δиз = Мх/ Wх = 6Мх/bs2 ≤ ( δ )из

Мх = bs2/6

Если Мх = 0, а есть Мz Wz = bs2/6

в) воздействие F и Мх:

| |||

| |||

Напряжённым считается отдельная для каждого силового фактора, а затем складываемые геометрические и арифметические – нахлёсточные (одна деталь перекрывает другую, образуется только угловым швом).

1)

|  | ||

Напряжение τср надо высчитывать как действие изгибающих моментов.

τср = Миз/W = 6 Миз / l(0,7k)2 ≤ (τср)2

2) В зависимости от F различают лобовые и фронтальные швы:

Лобовой шов

τср = F/0,7kl ≤ ( τ )ср

Фронтальный шов F, l1, l2

F2l1 = F1l2

F2l1 = F1l2

F = F1 + F2

F1/F2 = l1/l2

F = F2 (1 + l1/l2)

F2 = F/1 + l1/l2

F1 = F2 * l1/l2

τср = F/0,7kb1 ≤ ( τ )ср

b1 ≥ F1/0,7k( τ )ср

b2 ≥ F2/0,7k( τ )ср

При обозначении нахлёста шва на чертежах проставляют обозначения шва по стандарту Н1, а рядом значок величины катета шва и ГОСТ

-

|  |  | |||

угловые (одна деталь кромкой приваривается к другой, детали находятся под углом, образуется, как угловой , так и стыковой швы).

τсрМ = М/W = 6M/l(0,7 * k)2

τсрF = F/А = F/0,7kl

δср = 6М/l * S2

δр = F/lS

-

|  |  | |||

Тавровые (одна деталь перпендикулярна или наклонно приварена к другой).

Классификация:

ПЕРЕДАЧИ

Передачи бывают:

1) Трением

2) Зацеплением

а) С непосредственным контактом (зуб.)

б) Передачи гибкой связью (переменные)

1.Ременные передачи

1.1 Достоинства и недостатки, и классификация.

Достоинства: возможные работы на высоких скоростях

бесшумность, плавность работы, поглощение ударов и толчков.

простота и дешевизна конструкции

Недостатки: - повышение нагрузка на валы из-за необходимой натяжки ремня.

недостаточная долговечность ремней ( ≈ 5000 часов работы).

повышенные требование к натяжке ремня.

недостаточная натягивая способность (ниже чем в зубчатых и цепных).

Классификация ремней

1) Плоскоременная передача.

“+”  простота конструкции

простота конструкции

“+” не требует точности установки шкива

“ − “более габаритна

Плоские ремни: прорезиненные хлопчатобумажные и др..

Клиноременная передача (φ=40°)

Имеет

большую тяговуя способность (повыш. Привед. коэф. трения

|

|

Толщина и ширина

стандартизации О,А,Б,В,Г,Д

Достоинство: в клиноременной передаче размер сечения ремня можно использовать до 8 ремней (больше не рекомендуется, т.т. ремни выполняются в виде бесконечной ленты с разной в пределах допуска длиной).

2) Поликлиновый ремень

“ − “ недостаточно либкие (малая долговечность).

Кордшнуровые и кордтканевые ремни для повышенной прочности.

3)Круглый ремень (используют в приборах и в быту)

Недостаток: малая тяговая способность

Недостаток: малая тяговая способность

материал: резина, кожа.

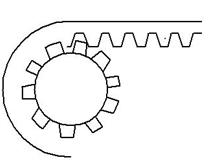

3) Зубчатые ремни (передача движения осуществляется зацеплением)

Достоинства: -высокая тяговая способность

не требуется большого натяжения

Недостатки: высокие требование к установке шкивов (оси шкивов должны быть строго параллельны)

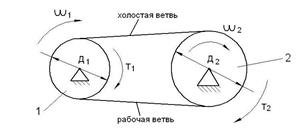

1.3 Геометрические и кинематические зависимости.

Рассмотрим: шкив и ремень.

1-ведущий шкив

1-ведущий шкив

2-ведомый шкив

|

В ременной передаче из-за податливости и проскальзывания ремня

|

Где ξ- коэф. скольжения в ремне [0.1±0.2]

|

Передаточное отношение ременной передачи

В практике

u выбирается от 2÷4

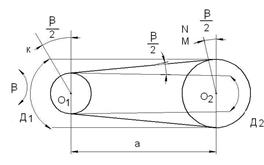

1.2 Геометрические параметры и зависимости:

1) Диаметры Д1 и Д2

2) Межосевое расстояние

3) Угол наклона между ветвями ремня β

4) Угол охвата ремнем шкива  α1 и α2 . чем дольше α1 тем сцепление выше.

α1 и α2 . чем дольше α1 тем сцепление выше.

α1≥[α ] α1≥[α ]

|

α1 ограничивается =>

α1 ограничивается =>

[ α ]- допускаемый угол охвата

для клиноременных [ α ] = 120°, плоско ременных [ α ] = 150°

Найдем α1 : α1 =180°-β= π-β

Найдем α2 : α2=180°+β= π+β

Учитывая что β – малая величина, а ее sin – сам угол, получим:

|

|

|

Вывод формулы для определения длины ремня

|

Д1 , Д2 – величины стандартные

а назн, в зависимости от Д1 и Д2

Если клиноременная передача, то L округлое по стандарту. Затем вновь пересчитать а.

|

Только потом троверяем

Т.к. β зависит от а.

Скольжение в ремне.

Потери на трение КПД.

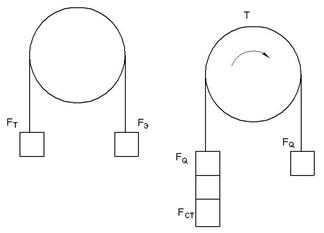

Пусть ремень действует предварительное натяжение F0 . крутильный момент уравновешен дополнительным грузом.

Часть дуги деформирована, а другая покоится.

Часть дуги деформирована, а другая покоится.

В результате натяжке ремня в зоне упругого скольжения, сцепление будет min. Если Т увеличивать, дуга упругого скольжения будет расти. Если дуга упругого скольжения будет приближена к углу охвата (дуга покоя ≈0), то произойдет буксование ремня на шкиве, что нежелательно. Нужно увеличить силу предварительного натяжения F0 , чтобы уйти от буксования.

|

Потери на трения из-за упругого скольжения в ремне; из-за сопротивления воздуха, перегибов ремня и т. д…

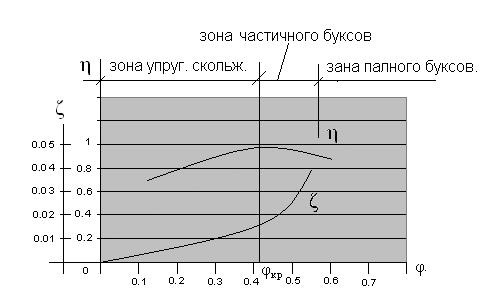

Построение кривых скольжения.

Кривые скольжения ξ(φ), η (φ)

φ – коэф. Тяги (отношение открытых сил к 2F0)

|

F0 – предварительного натяга

|

η в пределах 0,96 (плоские) 0,95 (клиновые)

Для разных ремней кривых скольжения выявили φ=φкр

|

[Q]t0 – допустимое полезное окружное напряжение идеальной передачи (из таб. Значений)

Идеальная передача u=1, α=180°, ν=10 м/с

К реальной передаче переход домножением [Q]t0 на ряд коэф.

|

- для реальной передачи

Кα - коэффициент учитывающий угол охвата малого шкива

Кн – коэффициент учитывающий вид выбран натяжение ремня

Кр – коэффициент режима работы (учитывающий работу при спокойной нагрузке при толчках и ударах, при слабом колебании)

Силовые зависимости в ременной передаче.

1. в идеальной передаче (зависимость Эйлера)

|

f – коэффициент трения, α – угол охвата

2) зависимость Понселе

δ – удлинение ремня

|

F2 – холостой ветви

F1 – усилие в рабочей ветви

|

|

решив совместно системы и уравнения получим

|

|

И

Формулы Понселе

Дата добавления: 2017-10-04; просмотров: 2067;