Сварка и наплавка в углекислом газе.

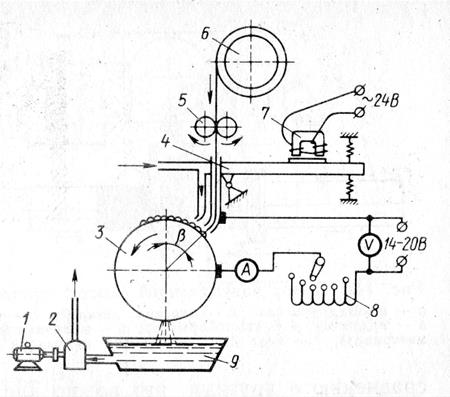

Используется та же установка и те же материалы, что и для наплавки под слоем флюса, но вместо подачи флюса устанавливается мундштук для подачи защитного газа.

Напряжение 18…22 В. Ток 70…220А.

Проволока 0,8…2,0 мм. Расход СО2 8…15 л/мин.

Производительность 80…100 м/ч.

Преимущества по сравнению с наплавкой под флюсом: меньший нагрев детали, любое пространственное положение детали, возможность наплавки деталей диаметром меньше 40 мм.

Недостаток : применение легированной проволоки.

Аргонодуговая сварка.Такая сварка широко применяется при ремонте алюминиевых сплавов и титана.

Дуга горит между вольфрамовым электродом и деталью. В зону сварки подается защитный газ аргон.Присадочный материал вводится в зону сварки в виде проволоки как и при газовой сварке.

Преимущества: высокая производительность (в 3…4 раза выше, чем при газовой сварке), высокая прочность шва, небольшая зона термического влияния.

Недостатки: высокая стоимость (в 3 раза выше чем при газовой), использование аргона.

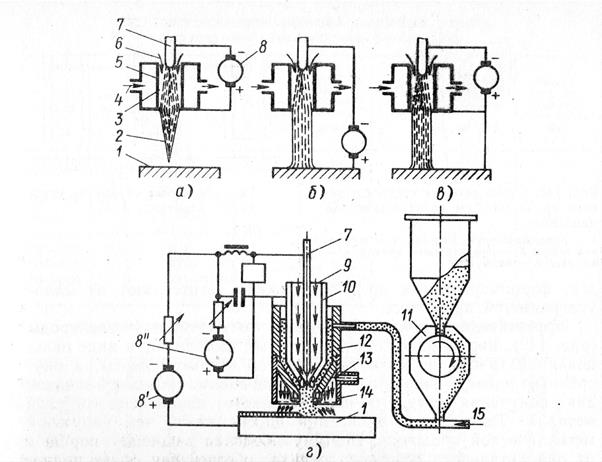

Автоматическая вибродуговая наплавка.При периодическом замыкании электродной проволоки и детали, происходит перенос металла с электрода на деталь.

Используется для восстановления деталей из стали, серого и ковкого чугуна, наружных и внутренних поверхностей.

Наплавку производят с охлаждением струей жидкости, без охлаждения и в углекислом газе.

Преимущества: небольшой нагрев детали, не влияющий на термообработку, высокая производительность 8…10 см2/мин.

Недостаток: снижение усталостной прочности на 30…40%.

Лазерная сварка и наплавка.Используется рубиновый или газовый лазер.

Преимущества: локальный нагрев, исключается зона термического влияния, возможность сваривать труднодоступные места, высокая производительность.

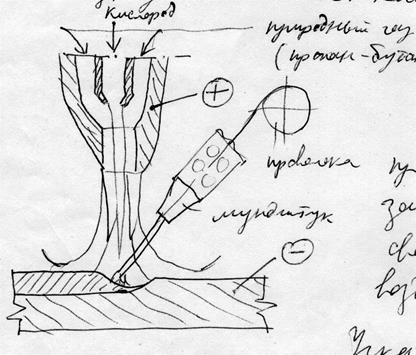

Дуговая наплавка с газопламенной защитой.Природный газ и продукты горения защищают зону сварки от азота воздуха. Узкая струя кислорода служит для снижения пористости наплавленного металла и для горения природного газа. Деталь можно охлаждать при наплавке.

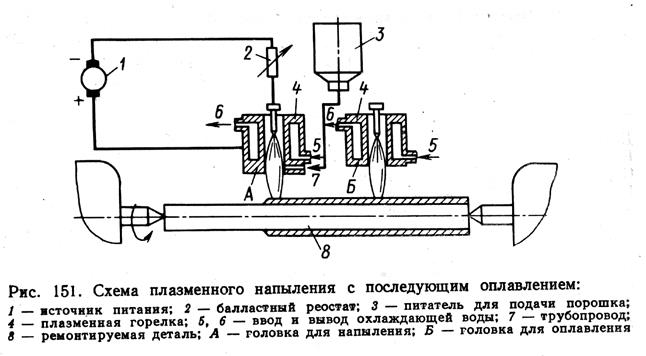

Плазменная наплавка.В качестве источника тепла используют струю плазмы (ионизированный газ, нагретый до высокой температуры и обладающий свойством электропроводности). Используют низкотемпературную плазму с температурой (10…30)·103 ºС.

Плазмообразующий газ аргон, азот, гелий, водород и их смеси. Анод – вольфрам. Катод – медь. Присадочный материал вводят в виде порошка или проволоки.

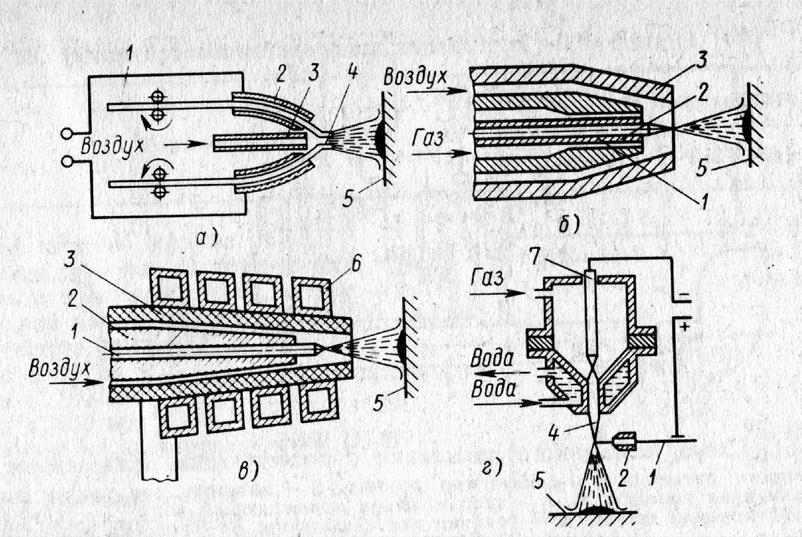

Напыление металла.Мелкие капельки расплавленного металла наносятся на специально подготовленную поверхность детали (металлической, пластмассовой, деревянной, резиновой и т.д.). При ударе о поверхность детали распыленные частицы металла деформируются, проникают в поры и неровности детали и образуют покрытие.

Соединение металлических частичек с поверхностью детали и между собой носит в основном механический характер. Только в отдельных точках происходит их сваривание. Напыление можно производить практически на любой материал (металл, дерево, пластмассу, резину и т.д.).

Преимущества: высокая производительность, небольшой нагрев детали (120…180 оС), высокая износостойкость покрытия, простота процесса, возможность нанесения покрытий толщиной 0,1…10 мм и более из любых металлов и сплавов.

Недостатки: пониженная механическая прочность покрытия и сравнительно низкая прочность сцепления покрытия с деталью.

В зависимости от вида энергии, используемой в аппаратах для напыления, различают следующие способы напыления: электродуговое а, газопламенное б, высокочастотное в и плазменное г.

Плазменный способ наиболее перспективен.

Преимущества плазменного способа: высокая прочность сцепления покрытия с деталью (до 50 МПа); автоматизация процесса.

Перед напылением деталь дробеструят для увеличения шероховатости.

Напыление с оплавлением показано на рис.151.

Нанесение гальванических и химических покрытий.Гальванические и химические покрытия наносят для компенсации износа, как антикоррозионное или декоративное покрытие.

Из гальванических способов наиболее широко применяют хромирование, железнение, никелирование, цинкование, меднение; из химических – оксидирование и фосфатирование.

При нанесении гальванических покрытий, катод – деталь, анод – металлическая пластина. Подготовка деталей к нанесению гальванических покрытий включает следующие операции:

• - механическая обработка, с целью придания поверхности правильной геометрической формы;

• - очистка деталей от окислов (полирование);

• - обезжиривание растворителями;

• - изоляция поверхностей не подлежащих покрытию (лак, плёнки и др.);

• - электрохимическое обезжиривание в щелочных растворах;

• - промывка деталей в горячей и холодной воде;

• - активация (анодная обработка током обратной полярности);

• - гальванизация;

• - промывка;

• - механическая обработка в размер.

Для упрочнения деталей и восстановления их размеров наиболее широко распространены хромирование и железнение.

Хромирование используют для увеличения износостойкости, твёрдости, химической стойкости и прирабатываемости, обеспечения низкого коэффициента трения (со смазочным материалом), восстановления размеров изношенных деталей, а так же для декоративных целей.

Нанесение хрома часто осуществляют на подслой из других металлов. Например, сначала омеднение, а затем хромирование.

Железнение (осталивание) применяют, главным образом, для восстановления размеров деталей машин. Твёрдость электролитического железа достигает 8000 Мпа и более. Детали после железнения можно подвергать термической и термодиффузионной обработке.

Состав и свойства осажденного металла зависят от состава электролита и режимов наращивания.

Процесс покрытия электролитическим железом осуществляют с использованием растворимых (стальных) и нерастворимых (угольных) электродов.

При использовании угольных электродов необходимо систематически корректировать состав электролита по мере его истощения.

Электролиты могут быть хлористые, сернокислые (сульфатные), смешанные и другие. По способу применения делятся на холодные и горячие.

Осадок электролитического железа, полученный в концентрированной хлористой ванне при высокой температуре близкой к температуре кипения и высокой плотности тока (10-12 А/дм2), характеризуется пластичностью и мелкозернистой структурой.

При осаждении в сернокислых растворах при этих же режимах создаются более хрупкие и крупнозернистые осадки.

В холодных электролитах обычно применяют малые плотности тока и скорость осаждения металла низкая (100-130 мкм/ч).

Процесс покрытия электролитическим железом осуществляют с использованием растворимых (стальных) и нерастворимых (угольных) электродов.

При восстановлении размеров деталей чаще всего применяют хлористые электролиты, содержащие :

200 – 250 г/л хлористого железа;

50 – 70 г/л хлористого марганца;

0,8 – 1,0 г/л соляной кислоты.

Температура 55 – 65 ̊С, плотность тока 25 – 35 А/дм2 . Электролит каждую неделю необходимо фильтровать.

Находят применение и другие составы электролита. Например, для получения высокой твёрдости (650 – 700 НВ) используют такой состав электролита:

400 г/л - Fe Cl (хлористое железо),

2 г/л – H Cl (соляная кислота),

150 г/л – Na Cl (хлористый натрий).

Температура 90 ̊С, ток 4 – 6 А/дм2.

Электролитическое натирание.Используется для восстановления размеров посадочных мест или покрытий на крупных деталях, когда всю деталь поместить в ванну сложно.

Смоченный электролитом анодный тампон перемещают по покрываемой поверхности. Смачивание тампона либо периодическое погружением в ванну с электролитом, либо непрерывным прокачиванием электролита через тампон с помощью насоса.

Скорость перемещения анодного тампона около 10 м/мин.

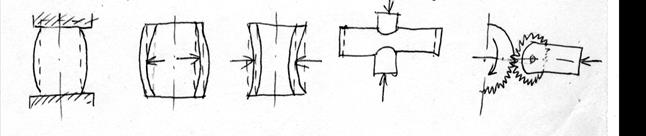

Обработка давлением.Для восстановления изношенных поверхностей применяют следующие виды обработки давлением:

Осадку, раздачу, обжим, вытяжку и накатку.

Восстановление деталей методом пластического формоизменения.Способ используется для деталей, выполненных из пластических материалов: бронзы, латуни, вязких марок стали.

1) обжатие втулки в штампе:d1> d2 : d2< dН

2) прессовая осадка шейки вала.

После осадки шейка вала протачивается резцом до номинальных размеров.

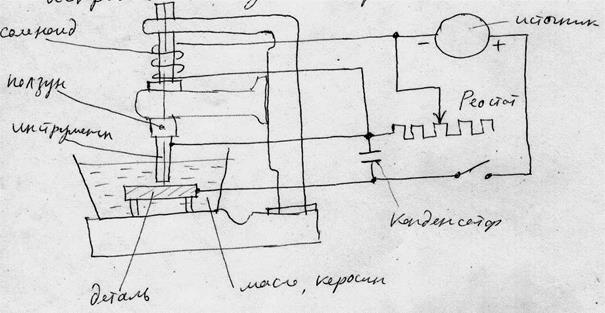

Электроискровая обработкаоснована на способности искрового импульса обрабатывать деталь. Применяется для прошивки отверстий сложной формы и для удаления сломанного инструмента и крепежа.

Электрод (инструмент ) - латунь или медно-графитовая масса.

Деталь – анод, инструмент – катод.

С помощью электроискровой обработки можно производить поверхностное упрочнение деталейи наращивание слоя металлапри небольшом износе.

Эти операции выполняются на воздухе при обратной полярности.

Электроискровое наращивание позволяет наносить покрытия из любых металлов и сплавов независимо от их твёрдости. Например, нанесение сплава ВК6…ВК15 на инструмент увеличивает стойкость инструмента на 20 – 30 %.

Кроме того твердость стали после обработки увеличивается за счет закалки верхних слоев благодаря нагреву и охлаждению отводом тепла в тело детали.

При соприкосновении электрода (анода) закрепленногов зажиме вибратора с деталью (катодом) образуется искровой разряд, который переносит металл с анода на катод.

Напряжение 10 – 220 в, конденсатор до 500мкф, ток короткого замыкания 0,25 – 40 А.

Дата добавления: 2017-10-04; просмотров: 2074;