Тема 5.2. Объем приемо-сдаточных испытаний машин постоянного тока. Внешний осмотр и проверка механической части.

Вводимые в эксплуатацию машины постоянного тока (МПТ), кроме возбудителей синхронных генераторов и компенсаторов, необходимо подвергать приемо-сдаточным испытаниям, которые, согласно ПУЭ, включают следующие элементы.

1. Измерение сопротивления изоляции обмоток относительно корпуса и между обмотками, а также бандажей.

2. Испытание изоляции повышенным напряжением промышленной частоты.

3. Измерение сопротивления постоянному току: а) обмоток возбуждения МПТ, б) реостатов и пуско-регулировочных сопротивлений на каждом ответвлении, в) обмотки якоря (между коллекторными пластинами).

4. Снятие х. х. х. и испытание витковой изоляции.

5. Измерение воздушных зазоров под полюсами.

6. Проверка работы МПТ на холостом ходу в течение 1 ч. Величина тока холостого хода не нормируется.

7. Определение пределов регулирования скорости вращения электродвигателей на холостом ходу и под нагрузкой.

МПТ напряжением свыше 440 В мощностью 200 кВт и выше подвергаются приемо-сдаточным испытаниям в полном описанном здесь объеме; для остальных МПТ выполняются пункты 1,2, 3, 6, 5÷7. Перед вводом МПТ в эксплуатацию проверяют, поэмомшо ли включение их без сушки изоляции.

В объем приемо-сдаточных испытаний возбудителей синхронных генераторов и компенсаторов, кроме п. 1÷5, испытания по которым выполняют независимо от мощности машины, входят измерение сопротивления изоляции подшипников, снятие нагрузочной характеристики (при нагрузке на ротор генератора), измерение вибрации. Сопротивление постоянному току обмотки якоря между коллекторными пластинами измеряется у возбудителей генераторов мощностью 12,5 тыс. кВт и более.

Помимо перечисленных испытаний, в процессе наладочных работ часто возникает необходимость в дополнительных испытаниях и измерениях, методика проведения которых рассматривается ниже.

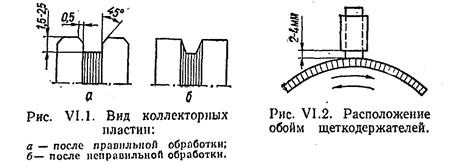

При внешнем осмотре МПТ следует проверить дополнительно правильность расстановки главных и добавочных полюсов (расстояния между краями их башмаков не должны отличаться друг от друга больше чем на 1 ÷ 2 мм); осмотреть коллектор, обращая внимание на то, чтобы поверхность его была чистой, без царапин и вмятин; изоляцию между пластинами следует выбирать на глубине 1,5 ÷ 2,5 мм по всей ширине между пластинами, следить, чтобы края пластин не были острыми. Пластины должны прилегать к щетке почти по всей ширине, поэтому закругление поверхности пластин недопустимо (рис. VI. 1); коллектор следует очистить от медных стружек и угольной пыли.

При осмотре МПТ нужно проверить правильность выполнения щеткодержателей, а также расстановку и подбор щеток, надежность закрепления траверсы щеткодержателей. На траверсе и на торцовой крышке машины должны быть заводские отметки; согласно ГОСТ 183-66,

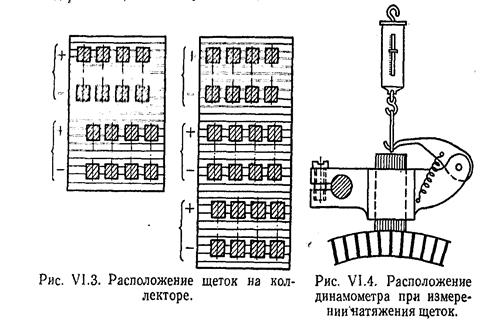

по этим отметкам определяют нормальное положение щеток на коллекторе. Щеткодержатели нужно прочно закреплять на траверсе. Расстояние между нижними краями обойм щеткодержателей и коллектором должно составлять 2 ÷ 4 мм (рис. VI. 2). Обоймы щеткодержателей следует располагать на пальцах таким образом, чтобы расстояние от края

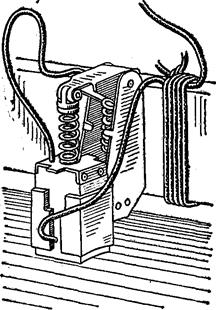

коллектора до щеток обеих полярностей, а также расстояние между ними для одной группы были одинаковыми. Остальные группы щеток необходимо смещать относительно первой (рис. VI.3).

Необходимо следить, чтобы обоймы щеткодержателей не находились слишком близко (по условиям перекрытия по воздуху) к петушкам и другим деталям якоря при его осевом разбеге. Выбор щеток обусловливается окружной скоростью коллектора и величиной тока, а также типом машины. В сомнительных случаях силу нажатия щеток нужно проверять с помощью динамометра (рис. VI.4).

Щетку следует оттягивать динамометром до такого положения, пока положенный под нее лист бумаги будет выниматься без усилия. Во избежание заклинивания и поломок из-за слишком свободной посадки щетки в обойме зазор между щеткой и обоймой должен составлять 0,1÷ 0,2мм.

Равномерность расстановки щеток по окружности коллектора проверяют с помощью полосы бумаги, оборачиваемой вокруг коллектора под щеткам; против краев щеток на бумаге наносят риски. Расстояние между рисками не должно разниться более чем на 1÷ 2мм. Проверка путем подсчета числа коллекторных пластин между щетками дает значительно менее точные результаты.

При измерении воздушных зазоров нужно учесть, что величина зазоров в диаметрально противоположных точках не должна отличаться от среднего значения более чем на 10%.

СРВыборположения щеток на коллекторе.

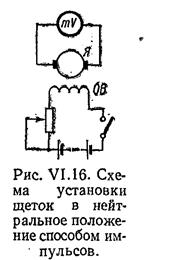

В МПТ с дополнительными полюсами щетки обычно устанавливают в нейтральном положении, которое может быть определено способом импульсов (рис. VI.16).

К обмотке возбуждения через прерыватель подключают источник э. д. с. напряжением 2 ÷ 4 В (иногда больше), к щеткам - милливольтметр. Траверсу щеткодержателей немного освобождают и, перемещая щетки, находят положение, при ко-

тором замыкание цепи возбуждения не вызывает отклонения стрелки

милливольтметра. Это положение и соответствует нейтральному.

Если (вследствие небольшой несимметрии расположения щеток и

коллекторных пластин) при разных положениях якоря нейтраль будет

перемещаться, следует выбрать положение щеток, при котором макси-

мальные отрицательные и положительные отклонения стрелки прибора

равны при разных положениях якоря. После закрепления траверсы сле-

дует повторить проверку.

СР Тема 5.3. Особенности приемосдаточных испытаний синхронных машин.

Все вводимые в эксплуатацию синхронные генераторы (ОГ) и синхронные компенсаторы (СК) предварительно подвергаются приемосдаточным испытаниям согласно ПУЭ в следующем объеме.

- Определение возможности включения без сушки синхронных машин напряжением выше 1000 В в соответствии с «Инструкцией по определению возможности включения вращающихся электрических машин переменного тока без сушки» (СН 241-63).

- Определение сопротивления изоляции обмоток статора, ротора, возбудителя и подвозбудителя, бандажей якоря возбудителя и подвозбудителя, подшипников генератора и возбудителя, термоиндикаторов, цепей возбуждения генератора и возбудителя со всеми присоединенными аппаратами.

- Испытание повышенным напряжением промышленной частоты изоляции обмоток статора, ротора, якоря возбудителя и подвозбудителя, цепей возбуждения генератора и возбудителя со всеми присоединенными аппаратами, реостатов возбуждения и сопротивлений гашения поля.

- Измерение сопротивления постоянному току обмоток статора, ротора, возбуждения возбудителя, якоря возбудителя, сопротивления гашения поля, реостата возбуждения.

- Измерение сопротивления обмотки ротора на пероменном токе (допустимо для явнополюсных роторов) с целью выявления витковых замыканий. Измеряют сопротивление у каждого полюса в отдельности или у двух полюсов вместе при напряжении не более 220 В. Чтобы результаты последующих измерений можно было сравнить, измерения следует выполнять при аналогичном состянии машины (вставленный или выведенный ротор, разомкнутая или закороченная обмотка статора). Отклонения от предыдущих данных измерения или от среднего значения сопротивления полюсов должны находиться в пределах ошибки измерения.

- Измерение величин воздушного зазора: а) между статором и ротором генератора; б) между полюсами и якорем возбудителя.

Размеры зазоров между статором и ротором генератора в диаметрально противоположных точках не должны отличаться друг от друга более чем на ±10 % их среднего значения (равного полусумме) для турбогенераторов и на ±20 % для гидрогенераторов. Размеры зазоров между полюсами и якорем возбудителя в диаметрально противоположных точках не должны отличаться друг от друга более чем на ±10 % среднего значения. Воздушный зазор у явнополюсных машин измеряют под всеми полюсами.

- Снятие характеристик генератора: а) трехфазного короткого замыкания, б) холостого хода (для СК выполняется, если есть разгонный электродвигатель).

- Снятие характеристик возбудителя: а) холостого хода, б) нагрузочной.

- Измерение остаточного напряжения генератора при отключенном автомате гашения поля (АГП) в цепи ротора. Величина остаточного напряжения не нормируется.

- Испытание на нагрев (проводится при нагрузках 60, 75, 90 и 100%).

- Определение реактивных сопротивлений и постоянных времени генераторов. Производится для генераторов 50 МВт и более.

- Измерение вибрации подшипников СГ и СК.

- Испытание газоохладителей гидравлическим давлением.

- Проверка герметичности ротора, статора и всего генератора в собранном виде. Выполняется для турбогенераторов и компенсаторов с водородным охлаждением в соответствии с заводской инструкцией.

- Проверка плотности водяной системы охлаждения обмотки статора. Осуществляется для турбогенераторов с водяным охлаждением обмотки статора в соответствии с заводской инструкцией.

- Контрольный анализ состава газа. Проводится для СГ и СК с водородным охлаждением. Содержание водорода по объему должно быть не менее 99,5%. Недопустимо, чтобы в водороде был сероводород.

- Проверка качества охлаждающей воды. Осуществляется для генераторов с водяным охлаждением. Проверяется, соответствует ли качество воды, циркулирующей в системе охлаждения обмоток генератора, требованиям заводских инструкций.

Испытания генераторов напряжением выше 1000 В, мощностью больше 12,5 МВт производятся в полном объеме; генераторов мощностью до 12,5 МВт — по п. 1÷ 4; 6; 7,б; 8,а; генераторов напряжением ниже 1000 В - по п. 2÷4; 6; 7,б; 8,а.

Внешний осмотр и проверка механической части

При внешнем осмотре и проверке механической части синхронных машин следует руководствоваться рекомендациями, приведенными в теме 5.1. Особое внимание должно быть обращено на чистоту машины, внешнее состояние изоляции, крепление лобовых частей обмотки, состояние контактных колец, правильность выполнения системы вентиляции и масляного хозяйства. При значительной загрязненности машину следует продуть сжатым воздухом, протереть обмотку и проверить, нет ли на ней следов масла. Проверить, прочна ли лаковая пленка изоляции обмотки. Сама изоляция должна быть эластичной, нехрупкой, без задиров или забоин.

Осмотр рекомендуется производить по отдельным частям машины: статору, ротору, возбудителю, системе вентиляции, маслохозяйству.

У статора проверяют целость изоляции и состояние лобовых частей обмотки, изоляции выводных концов, проводки от термопар и термометров сопротивления в доступных местах. Проверяют, на местах ли все заглушки на отверстиях в корпусе статора и прокладки под ними, нет ли в камерах и отсеках корпуса посторонних предметов, мусора.

Необходимо убедиться, что крепление лобовых частей обмотки надежно, все шпагатные бандажи и распорки между ними на месте и в исправном состоянии. Если нужно — подтянуть болты или шпагат. Места механических повреждений изоляции отметить.

При осмотре ротора проверяют состояние контактных колец, их изоляции, щеточного аппарата, шеек вала, прочность крепления балансировочных грузов. Отмечают, чистая ли поверхность контактных колец, нет ли царапин, окалины на боковой поверхности, трещин, забоин, не попало ли на них масло. Изоляция колец друг от друга и от корпуса не должна иметь видимых нарушений и загрязнения.

Осматривая щеточный аппарат, проверяют соответствие марки, размеров и количества щеток требованиям завода-изготовителя, крепление щеткодержателей на траверсе, присоединение поводков щеток к кольцам, траверсы, равномерный и допустимый нажим щеток. Давление щеток на кольцо должно соответствовать ГОСТу и техническим условиям на щетки. Посадка щеток считается правильной, если они сидят в обоймах щеткодержателей свободно, но без слабины, не свешиваясь за край контактных колец; расстояние щетки от края не меньше величины допустимого осевого разбега вала.

Дата добавления: 2017-10-04; просмотров: 4120;