ПЕРИОДИЧЕСКИЕ И ПОСТОЯННЫЕ НАБЛЮДЕНИЯ ЗА ТОННЕЛЬНЫМИ СООРУЖЕНИЯМИ И ОБУСТРОЙСТВАМИ

Основной целью проводимых, в тоннелях периодических и постоянных наблюдений является получение сведений о состоянии тоннельного сооружения, а также о характере, динамике и интенсивности возможных деформаций отдельных элементов его конструкции и горного массива под влиянием ряда факторов.

Периодические и постоянные наблюдения выполняют тоннельные и дорожные мастера, бригадиры пути, инженерно-технические работники дистанций пути, специалисты дорожных мостоиспытательной, путеобследовательской и геофизической станций, инженерно-геоло- гической базы или отряда службы пути.

Наблюдения производят в сроки и порядком, устанавливаемыми дистанцией пути или по программам и методикам, разрабатываемым службой пути дороги. Материалы этих наблюдений оформляют в виде ведомостей, таблиц, графиков, планов и схем, их подписывают исполнители; должно быть обеспечено их длительное хранение.

В железнодорожных тоннелях чаще всего выполняют следующие наблюдения:

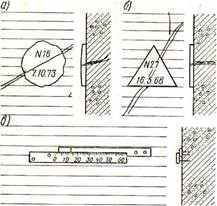

1. Наблюдения за деформациями кладки обделки. Наблюдения обычно устанавливают за наиболее слабыми участками обделки — местами появления трещин, расслоений материала кладки, выпучиваний, обильной течи и частых ослаблений каменной кладки, приводящих к выпаданию отдельных камней. Эти места наносят на развертку тоннельной обделки (см. рис. 2) с указанием даты их обнаружения. При этом особое внимание необходимо уделять тщательности зарисовки трещин.

Наблюдения за ростом и характером развития трещин, появившихся в тоннельной обделке, ведут при помощи цементных или гипсовых маячков (рис. 4), устанавливаемых примерно через 1 м по всей длине

трещины. Маячки представляют собой плоские перемычки, накладываемые на кладку с таким расчетом, чтобы исследуемая трещина проходила примерно в их средней части. На их поверхности обозначают дату и порядковый номер. Дальнейшее развитие исследуемой трещины определяют по размерам и направлениям возникающих разрывов.

В некоторых случаях взамен маячков применяют две металлические пластинки. На одной из них наносят риску, а на другой — миллиметровые деления, по которым и следят за дальнейшим развитием трещин.

При нарастании деформаций выполняют нивелировку по маркам, закладываемым в обделке тоннеля.

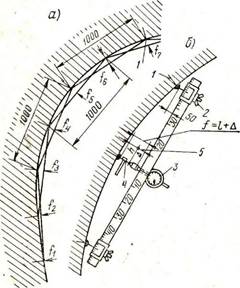

Для более точного измерения деформаций, происходящих в тоннельной обделке, применяют индикаторы часового типа точностью до 0,01 мм (рис. 5).

Серьезную опасность для цельности обделки могут создавать заобделочные пустоты, их обнаруживают по возникающему в местах пустот при остукивании кладки обделки характерному глухому звуку, называемому в тоннельной практике «бунением кладки».

2. Наблюдения за обводненностью тоннеля. Основными задачами наблюдений за обводненностью тоннелей и их гидрологическим режимом являются:

Рис. 4. Маячки для наблюдений за развитием трещин в обделке:

а и б — бетонные или гипсовые; в — пластинчатые

Рис. 4. Маячки для наблюдений за развитием трещин в обделке:

а и б — бетонные или гипсовые; в — пластинчатые

|

Рис. 5. Измерение деформации свода:

а — схема измерений; б — установка линейки-индикатора; 1 — штыри; 2 — подвижная обойма; 3 — индикатор; 4 — шаблоны; 5 — диапазон отсчетов по индикатору (отсчеты в мм)

Рис. 5. Измерение деформации свода:

а — схема измерений; б — установка линейки-индикатора; 1 — штыри; 2 — подвижная обойма; 3 — индикатор; 4 — шаблоны; 5 — диапазон отсчетов по индикатору (отсчеты в мм)

|

изучение колебаний притока подземных вод по протя-

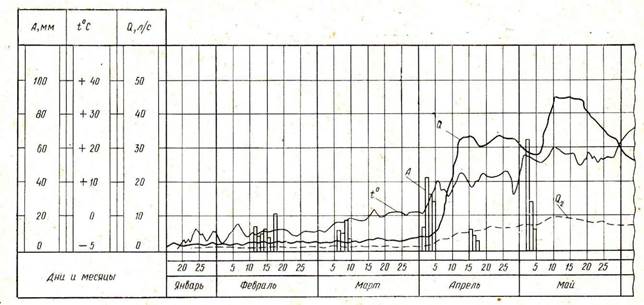

Рис. 6. График зависимости притока подземных вод к тоннельному лотку от внешних факторов: А — осадки за сутки; t — максимальная суточная температура воздуха, oС; Q1 и Q2 — дебит воды в лотке у порталов

Рис. 6. График зависимости притока подземных вод к тоннельному лотку от внешних факторов: А — осадки за сутки; t — максимальная суточная температура воздуха, oС; Q1 и Q2 — дебит воды в лотке у порталов

|

жению тоннеля и по временам года, периодам выпадения атмосферных осадков и таяния снежного покрова;

установление степени агрессивности подземных вод и их термального режима, влияющих на прочность кладки тоннельной обделки и продолжительность срока службы материалов верхнего строения пути и кабельного хозяйства;

изучение условий и интенсивности наледеобразований и пучин, способствующих разрушению кладки обделки и создающих серьезную угрозу для безопасности движения поездов.

Зависимость количества проникающих в тоннель подземных вод и выводимых по тоннельному лотку от выпадающих атмосферных осадков, состояния снежного покрова, температурных условий и других внешних факторов устанавливают проведением наблюдений за этими явлениями в течение двух-трехлетнего периода, а результаты наблюдений оформляют в виде графика (рис. 6), дающего четкое и наглядное представление об этих взаимосвязях.

Возможность поступления поверхностных вод к тоннельной обделке устанавливают и наблюдениями за временем и путями фильтрации этих вод через надтоннельную толщу породы.

Для этой цели на поверхности над тоннелем в приямки, заполняемые водой, добавляют концентрат стойкого красителя — конго или флу- оресцина. Затем наблюдают за временем выхода окрашенных вод в тоннеле, измеряя при этом их расход. Продолжительность этих наблюдений зависит от фильтрационных свойств грунтов, наличия водоносных пластов, трещин в породе, протяжения пути фильтрации и может быть весьма различной: от 30 мин до нескольких суток.

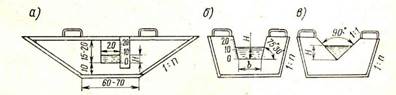

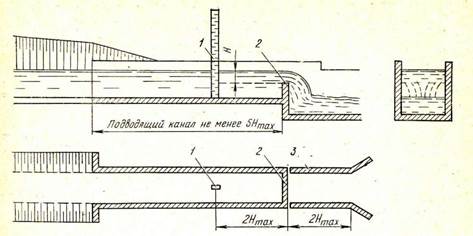

Расход воды в тоннельных и поверхностных лотках и канавах удобно определять с помощью переносных водосливов (рис. 7).

Для систематических определений суммарного расхода вод, выводимых центральным лотком из тоннеля, удобно пользоваться тонкостенным водосливом постоянного типа, устраиваемым у порталов (рис. 8).

Напор Н замеряют по размеченной на сантиметровые деления рейке, устанавливаемой в лотке, на расстоянии 2 Нmax от гребня водослива.

Существует и другой, менее точный способ определения расхода воды в тоннельном лотке. Вскрыв крышки лотка на расстоянии 50— 100 м одна от другой, пускают по течению пробковый поплавок и по секундомеру замеряют время, за которое он проплывает это расстояние,

Рис. 7. Переносные незатопляемые водосливы:

а — прямоугольный; б — трапецеидальный; в — треугольный

Рис. 7. Переносные незатопляемые водосливы:

а — прямоугольный; б — трапецеидальный; в — треугольный

|

Рис. 8. Постоянный водослив:

1 — измерительная рейка с сантиметровыми делениями; 2 — гребень водослива; 3 — отверстие для подведения воздуха

Рис. 8. Постоянный водослив:

1 — измерительная рейка с сантиметровыми делениями; 2 — гребень водослива; 3 — отверстие для подведения воздуха

|

и определяют его скорость движения. Величину расхода определяют умножением площади живого сечения лотка на скорость течения воды.

3. Наблюдения за деформациями прорезаемого тоннелем горного массива. Долговечность тоннеля и его состояние зависят во многом от свойств и условий залегания пород прорезаемого тоннелем горного массива и особенностей его гидрогеологических условий.

Наибольшая опасность возникает для тоннелей, заложенных на небольшой глубине под действующими оползнями или неустойчивыми горными склонами; косогорных тоннелей, расположенных в непосредственной близости от крутых склонов, при ограниченной ширине грунтового целика; тоннелей, расположенных в районах распространения карстовых пустот и в зонах значительных нарушений тектонического характера.

Наблюдения за проявлением отрицательных последствий этих факторов на стояние тоннелей осуществляют путем проведения периодических нивелировок реперов, установленных в характерных точках надтоннельной поверхности, а также посредством закладки разведочных шурфов или бурения скважин для выявления карстовых пустот и установления гидрологического режима грунтового массива.

В последнее время для этой цели успешно используют геофизические методы исследований.

Наиболее распространенным в эксплуатационной практике видом наблюдений за состоянием прорезаемого тоннелем горного массива являются наблюдения за характером и интенсивностью оползневых смещений на склонах.

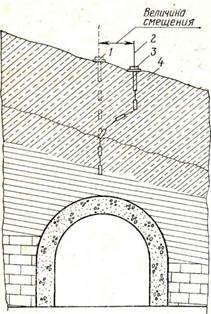

Наблюдать за смещением породы надтоннельного массива можно по глубинным реперам. Эти реперы представляют собой отрезки металлических труб длиной от 0,5 до 1,0 м, расположенные с промежутками около 0,5 м в пробуренных до коренных несмещающихся пород сква-

жинах. К каждому отрезку приварен металлический трос, верхнюю часть которого, выведенную на дневную поверхность, наматывают с некоторым запасом длины на барабан, расположенный в специальной коробке в устье скважины (рис. 9).

По мере смещения отдельных отрезков труб происходит размотка тросов на соответствующих барабанах коробки, суммарная длина размотанной части тросов и позволяет узнать о характере глубинного среза смещений.

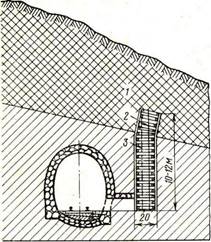

В тоннеле, заложенном на небольшой глубине под смещающимися толщами пород, наблюдения ведут через проходимые рядом с тоннелем вертикальные выработки, в которых подвешивают отвес (рис. 10). По отклонениям этого отвеса, закрепленного в толще смещающихся пород, судят об оползневых явлениях в массиве.

4. Наблюдения за состоянием надтоннельной поверхности, водоотводных и дренажных устройств. Наблюдения за общим состоянием надтоннельной земной поверхности осуществляют визуальным осмотром, сличением имеющихся топо- геодезических планов поверхности с натурными условиями для установления происходящих изменений и с нанесением на них при очередных осмотрах вновь выявляемых западин рельефа, бугров, выпирания грунтов, поверхностных трещин, провальных воронок, родников и прочих изменений.

| Рис. 9. Глубинный репер под тоннелем: |

1 — положение до смещения; 2 — вешка; 3 — положение после смещения; 4 — смещающаяся толща пород

Рис. 10. Вертикальная выработка для наблюдений за глубинным развитием оползня:

1 — смещающаяся толща пород; 2 — положение отвеса в выработке до смещения; 3 — положение отвеса после смещения

Рис. 10. Вертикальная выработка для наблюдений за глубинным развитием оползня:

1 — смещающаяся толща пород; 2 — положение отвеса в выработке до смещения; 3 — положение отвеса после смещения

|

Кроме того, на сличаемых с натурой планах следует показать все происходящие изменения в условиях землепользования на надтоннельной поверхности, например, вырубку леса или кустарника, распашку площадей, отсыпку насыпей и устройство выемок, про-

Ряс. 11. График многолетней обводненности тоннеля

Ряс. 11. График многолетней обводненности тоннеля

|

кладку водопроводных линий, канав. Изучение и анализ материалов таких осмотров и сличение съемки прошлых лет с натурой могут в значительной мере способствовать распознанию причин деформаций, возникающих в тоннелях.

Важным объектом наблюдений на поверхности являются водоотводные и дренажные устройства, исправность работы которых оказывает существенное влияние на состояние и продолжительность срока службы всех тоннельных обустройств. Задачами наблюдений за водоотводными устройствами являются: установление достаточности их сечений и укреплений для пропуска ливневых вод с бытовыми скоростями, выявление признаков инфильтрации стекающих по ним вод в грунтовую толщу и признаков оврагообразований.

Наблюдения за работой дренажных устройств носят постоянный характер и состоят в проведении систематических замеров расхода вод, выводимых на дневную поверхность или к тоннельному лотку. Расход этих вод измеряют мерными сосудами с отсчетом времени их заполнения по секундомеру. При больших расходах такие замеры выполняют при помощи переносных водосливов.

По данным наблюдений за дебитом дренажных вод составляют многолетние графики, позволяющие своевременно установить кольматаж, выход из строя того или иного дренажного устройства и принять меры к его восстановлению.

Результаты наблюдений за обводненностью тоннелей, оформляемые в виде годовых и многолетних графиков (рис. 11), позволяют при проектировании осушительных мероприятий наметить наиболее рациональные и правильные решения, а после их осуществления выявить достигнутую эффективность осушения.

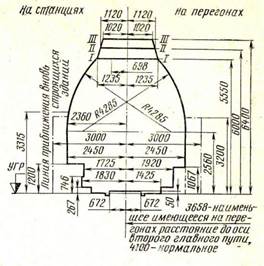

5. Наблюдения за габаритами тоннеля. Габариты. Внутреннее очертание как однопутных, так и двухпутных железнодорожных тоннелей должно удовлетворять установленным габаритам приближения строений, т. е. предельному поперечному перпендикулярному

оси очертанию, внутрь которого не должны заходить никакие части сооружений и устройств.

Наружное очертание локомотивов и вагонов также регламентировано габаритом подвижного состава. Между очертаниями габаритов приближения строений и подвижного состава имеется зазор, учитывающий допуски на неточности при постройке сооружений, положения пути и подвижного состава, на колебания вагона и локомотива во время движения с конструкционной скоростью.

Габариты приближения строений и подвижного состава со времени постройки первой железной дороги в России и до наших дней претерпели значительные изменения. В 1860 г. Министерством путей сообщения был утвержден первый габарит приближения строений и подвижного состава, а в 1893 г. он был пересмотрен и изменен.

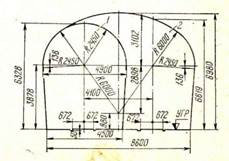

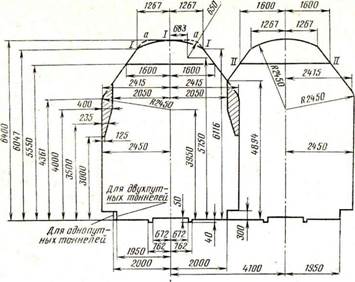

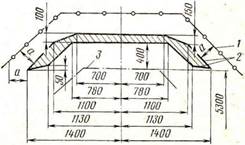

В 1925 г. был утвержден габарит 1-С (рис. 12), составленный на основе габарита 1893 г. С 1926 г. строительство железных дорог осуществлялось по габариту 2-С (рис. 13), а в 1934 г. были утверждены специальные тоннельные габаритыСТ-1 и СТ-2 (рис. 14). В 1947 г. габариты СТ-1 и СТ-2 были переработаны — их очертания в пределах стен приняты вертикальными, а высота увеличена до 6400 мм (рис. 15).

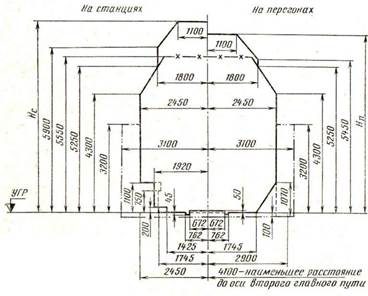

В январе 1960 г. Госстрой СССР ввел единые Габариты приближения строений и подвижного состава железных дорог колеи 1524 мм ГОСТ 9238—59, ставшие обязательными и для строительства тоннелей (рис. 16)[1].

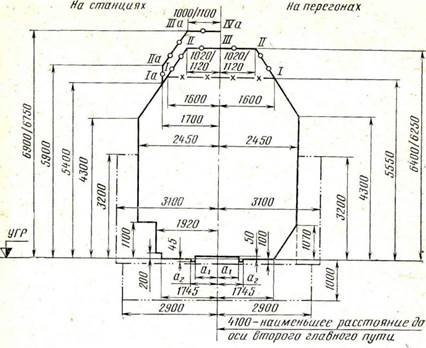

С 1 июля 1973 г. постановлением Госстроя СССР утверждены и введены в действие новые Габариты приближения строений и подвижного состава железных дорог колеи 1520 (1524) мм ГОСТ 9238—73, являющиеся Государственным общесоюзным стандартом при возведении зданий и сооружений на железнодорожном транспорте (рис. 17). Этим же стандартом установлены величины свободных зазоров между габаритом подвижного состава и наинизшим положением контактного провода, между токонесущими частями контактной подвески и очертанием обделки тоннеля (рис. 18).

Уширение габарита приближения строений в кривых. На кривых участках габарит приближения строений необходимо увеличивать, так как при прохождении кривых концы и середина вагона выносятся в стороны от оси, и вагон наклоняется в соответствии с возвышением наружного рельса над внутренним. Нормальные измерения размеров габарита приближения строений С на перегонах на кривых участках пути определяются по специальным таблицам.

Проверка габарита тоннеля. Инструкцией по перевозке грузов, негабаритных и погруженных на транспортеры, по железным дорогам СССР колеи 1524 мм установлены габарит погрузки и пять степеней негабаритности (рис. 19).

Возможность перевозки негабаритных грузов через тоннель проверяют с помощью деревянной рамы, выполненной по очертанию одной

Рис. 12. Габарит 1-С:

-.-.- линия приближения вновь

строящихся зданий;- - - - для

|

тоннелей и перил на мостах; 1—1 — для строений из огнестойких и несгораемых материалов; II—II — для строений, защищенных от возгорания; III—III — для строений из сгораемых материалов

Рис. 13. Габарит приближения строений 2-С:

|

|

-.-.- — линия приближения вновь строящихся зданий; - - - - для тоннелей и перил на мостах; I—I — для строений из огнестойких и (несгораемых материалов на неэлектрифицируемых участках; II—II — для строений, защищенных от возгорания на неэлектрифицируемых участках; III—III — для строений из сгораемых материалов; IV—IV — для строений из огнестойких, несгораемых и защищенных от возгорания материалов на электрифицируемых участках

Рис. 14. Габариты приближения строений СТ-1 для однопутного (1) и СТ-2 для двухпутного (2) тоннелей

Рис. 15. Габариты для нового строительства однопутных (СТ-1) и двухпутных

(СТ-2) тоннелей:

I — I — длина ниши для закрепления закладных деталей подвески контактных проводов на электрифицируемых участках; а — а — глубина ниши; II—II — минимально допустимая высота подвески контактных проводов для строений из огнестойких и несгораемых материалов на неэлектрифицируемых участках: штриховкой показана зона размещения деталей сигнализации и освещения

Рис. 15. Габариты для нового строительства однопутных (СТ-1) и двухпутных

(СТ-2) тоннелей:

I — I — длина ниши для закрепления закладных деталей подвески контактных проводов на электрифицируемых участках; а — а — глубина ниши; II—II — минимально допустимая высота подвески контактных проводов для строений из огнестойких и несгораемых материалов на неэлектрифицируемых участках: штриховкой показана зона размещения деталей сигнализации и освещения

|

| Рис. 16. Габарит приближения строений С ГОСТ 9238—59 (1959 г.): |

Нc — высота габарита на станциях (6900 или 6750 мм в зависимости от способа подвески контактных проводов); Нп — высота габарита на перегонах (6400 и 6250 мм в зависимости от способа подвески контактых проводов; — X — X — минимально допустимая высота подвески контактных проводов) для строений из огнестойких и несгораемых материалов на неэлектрифицируемых участках

Рис. 17. Габарит приближения строений С ГОСТ 9238—73 (1973 г.):

Рис. 17. Габарит приближения строений С ГОСТ 9238—73 (1973 г.):

|

— О — О — линия приближения всех вновь строящихся сооружении и устройств, кроме расположенных на путях, электрификация которых исключается даже при электрификации данной линии; /—//—/// — для перегонов, а также путей на станциях (в пределах искусственных сооружений), на которых не предусматривается стоянка подвижного состава; Ia—IIa—IIIa—IVa — для остальных путей станции; дробью указаны размеры: в числителе — для контактной подвески с несущим тросом; в знаменателе — для контактной подвески без несущего троса; — X — X — линия приближения сооружений и устройств на путях, электрификация которых исключена даже при электрификации

данной линии; -.-.-.- — линия приближения зданий, сооружений и устройств (кроме мостов, тоннелей, галерей и платформ); - .. - линия, выше которой на перегонах и в пределах полезной длины путей на станциях не должно подниматься ни одно устройство, кроме искусственных сооружений, настилов переездов, индукторов локомотивной сигнализации, а также стрелочных переводов и расположенных в их пределах устройств

|

СЦБ; -...- ... - линия приближения фундаментов зданий, фундаментов опор, прокладки тросов, кабелей, трубопроводов и других, не относящихся к пути сооружений на перегонах и станциях, за исключением искусственных сооружений и устройств СЦБ в местах расположения сигнальных и трансляционных точек; для тоннелей и перил на мостах, эстакадах и других искусственных сооружениях; при колее 1520 мм а, = 670 мм, а2=760 мм; при колее 1524 мм а, = 672 мм, а2=762 мм

Рис. 18. Схема зазоров для размещения контактного провода:

1 — линия габарита приближения строений; 2 — контур положения токоприемника при его смещениях; 3 — линия габарита подвижного состава; а —величина воздушного зазора между очертанием габарита приближения строений и крайним верхним положением токоприемника

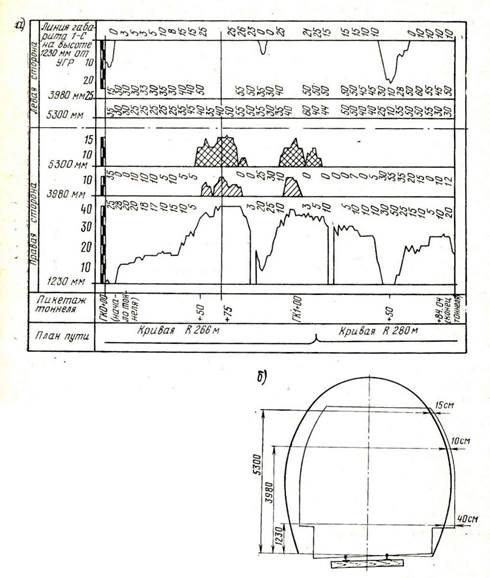

Рис. 19. Очертания негабаритности:

Рис. 19. Очертания негабаритности:

|

а — нулевой степени; б — I степени; в — II степени; г —III степени: д — IV степени; е — очертание габарита погрузки; - - - очертание габарита приближения строений 1-С; ------------------------------------- очертание габарита приближения строений С; штриховкой показан зазор между очертанием соответствующей степени негабаритности и очертанием габарита погрузки

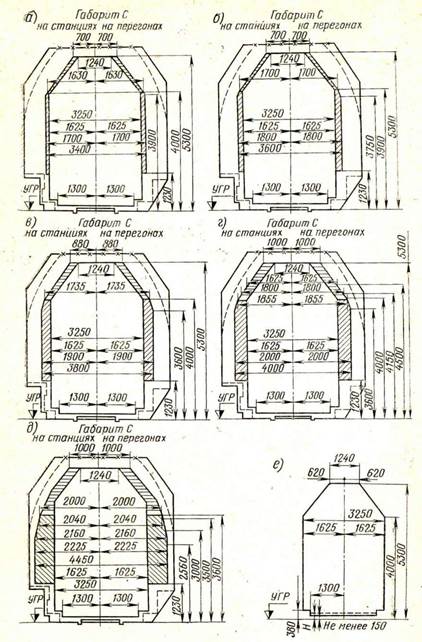

из степеней негабаритности и установленной на железнодорожной платформе (рис. 20).

Проверку габарита тоннеля выполняют, как правило, при помощи габаритной рамы, специального транспортира, тоннельного тахеометра и оптического габаритомера.

Габаритную раму монтируют на двух- или четырехосной железнодорожной платформе над одной из колесных пар или в плоскости шкворня тележки. Платформа, на которой монтируют габаритную раму, должна быть исправна, иметь гребни бандажей колесных пар, ходовые части не должны быть изношены, насадка колес должна быть в пределах нормы (1440+3 мм). Все элементы габаритной рамы делают из сухого пиленого леса. Наружное очертание по верхним концам основных стоек и боковым граням крайних стоек должно соответствовать габариту 1-Т подвижного состава для вагонов.

На габаритной раме, соответствующей габариту 1-Т, устанавливают отгибающиеся части рамы на петлях, удерживающих эти части в перпендикулярном к оси пути положении. Наружное очертание отгибающихся частей габаритной рамы принимают по габариту 1-С, 2-С или С в зависимости от того, по какому габариту был построен проверяемый тоннель.

Рис. 20. Платформа с рамой негабаритности в тоннеле:

Рис. 20. Платформа с рамой негабаритности в тоннеле:

|

| 1 — рама с очертанием негабаритности IV степени; 2— подмости для наблюдения за перемещением платформы с рамой; 3 — железнодорожная платформа; 4 — лестница |

Измерения при помощи габаритной рамы выполняют пять человек, из которых двое находятся на платформе и наблюдают за боковыми и верхними отгибающимися частями рамы, двое наблюдают за нижними отгибающимися частями и один ведет запись негабаритных мест.

Такой порядок проверки габарита тоннеля установлен с целью обеспечения пропуска негабаритных грузов той или иной степени. Несколько иначе производят проверку габаритности тоннеля при уточнении размеров внутреннего очертания подземной конструкции. Для решения этой задачи предварительно на поверхности стен тоннеля отмечают мелом или известью места поперечных сечений через каждые 5 м; чертят в журнале схематический план тоннеля на уровне головок рельсов и на нем отмечают пикетаж поперечников в тоннеле; на каждый поперечник составляют по данным проверки карточку.

Технология съемки сечений при помощи габаритной рамы такова: плоскость габаритной рамы с очертанием габарита 1-Т совмещают с плоскостью отмеченного на поверхности тоннельной обделки поперечника; при помощи реек с сантиметровыми делениями измеряют расстояния от наружного очертания стоек габарита 1-Т до поверхности кладки через каждые 0,5 м по высоте. Затем в масштабе 1 : 50 строят поперечные сечения.

Для перемещения платформы используют локомотив или мотовоз. Скорость движения платформы с габаритной рамой при проверке габарита не более 5 км/ч; сечения снимают со стоянки.

Транспортир изготовляют из плексигласа, целлулоида, дюралюминия или из трехслойной фанеры. По краю полуокружности транспортира через полградуса наносят угловые деления. Транспортир прикрепляют к путевому шаблону, что дает возможность одновременно со съемкой поперечного сечения измерять ширину колеи и возвышение головки наружного рельса над внутренним (рис. 21).

Съемку внутреннего очертания тоннельной обделки при помощи транспортира выполняют методом полярных координат путем определения положения каждой точки по величине радиуса-вектора, т. е. расстояния от центра транспортира до обделки, и угла наклона этого радиуса относительно горизонта. Расстояние от центра транспортира до искомой точки обделки измеряют стальной лентой, прикрепленной к концу шеста вместе с капроновой нитью. Капроновая нить, натянутая между искомой точкой на поверхности тоннельной обделки и центром транспортира, позволяет отсчитывать величину угла и контролировать положение искомых точек в плоскости снимаемого поперечника. На поверхности обделки снимают не менее 25—30 точек для однопутного тоннеля и 40—45 точек для двухпутного тоннеля. Перед построением поперечного сечения полярные координаты пересчитывают в прямоугольные с тем, чтобы иметь абсолютные отметки характерных точек обделки, позволяющие судить о наличии или отсутствии просадок.

Рис. 21. Съемка сечения тоннеля с помощью транспортира:

Рис. 21. Съемка сечения тоннеля с помощью транспортира:

|

| 1 — бамбуковый шест; 2 — капроновый шнур; 3 — металлическая рулетка, прикрепленная нулевым делением к концу шеста; 4 — транспортир из плексигласа; 5 — путевой шаблон |

Совмещение оси абсцисс с линией, проходящей по уровню головок рельсов, имеющих абсолютные отметки, а оси ординат с осью полигонометрического хода, закрепленного металлическими знаками вдоль тоннеля, позволяет начерченное в масштабе поперечное сечение внутреннего очертания обделки тоннеля сравнивать с последующими промерами и судить о габарите и стабильности сооружения во времени.

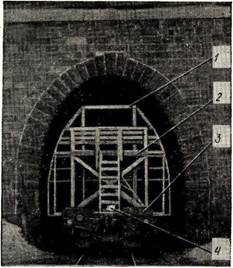

Рис. 22. График негабаритности тоннеля: а — в продольном направлении; б — в поперечном разрезе на пикете 0+75

Рис. 22. График негабаритности тоннеля: а — в продольном направлении; б — в поперечном разрезе на пикете 0+75

|

| 2* |

Точность съемки сечений транспортиром ± 2 см, продолжительность съемки одного сечения 10—15 мин; выполняют съемку три человека. После камеральной обработки результатов съемки в полученный контур поперечного сечения вписывают действующий габарит, в точках перелома габарита на высоте 1230, 4100 и 5300 мм от головки рельса — слева и справа от оси измеряют величину зазора между очертанием габарита и обделкой тоннеля; эти величины заносят в специальную ведомость. Аналогичным образом обрабатывают все измеренные поперечные сечения.

35

По полученным данным строят график негабаритности тоннеля (рис. 22). Если тоннель находится на кривом участке пути, то прежде, чем вписывать очертание габарита, необходимо определить уширение как с внутренней, так и с наружной стороны кривой.

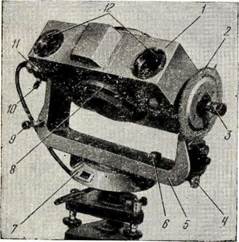

Тоннельный тахеометр ТТМ (рис. 23) предназначен главным образом для маркшейдерских измерений. Его отличают простота конструкции, повышенная точность, легкость установки и обслуживания.

Прибор позволяет делать съемку поперечных сечений электрифицированных тоннелей без снятия напряжения в контактных проводах и не мешая движению поездов. Тахеометр ТТМ включает оптический проекционно-визуальный дальномер с внутренним постоянным базисом и механическое устройство для установки и измерения вертикальных и горизонтальных углов поворота дальномера. Результаты измерений фиксируются в полярной системе координат, начало которой расположено на вертикальной оси прибора. Угловые координаты отсчитывают с помощью механического устройства, а радиус- вектор точки, до которой измеряется расстояние, определяют с помощью дальномера.

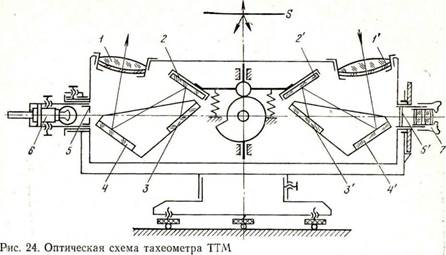

Дальномер рассчитан для измерений в интервале 2—15 м, т. е. для расстояний, требующих фиксирования зрительной трубы. Оптическая схема дальномера (рис. 24) содержит две симметричные ветви: проекционную и визуальную. Проекционную ветвь составляют объектив 1, система зеркал 2, 3, 4, сетка со штрихом 5 и лампа 6. Визуальную ветвь составляют объектив /', система зеркал 2',3',4', сетка с бис- сектором 5' и окуляр 7.

Все элементы схемы, кроме зеркал 2 и 2', установлены неподвижно. Зеркала 2 и 2' закреплены на общей штанге и могут перемещаться вместе с ней вдоль оси симметрии прибора. Это перемещение зеркал используется для компенсации измеряемой величины и для фокусирования.

Рис. 23. Тоннельный тахеометр ТТМ: 1 — влагонепроницаемый корпус; 2 — вертикальный лимб; 3 — окуляр; 4 — закрепительный винт кронштейна; 5 — кронштейн", 6 — шаровой уровень; 7 — горизонтальный лимб с подставкой; 8 — дистанционный шкаф; 9 — микрометренный винт; 10 — юстирный винт проекционной лампы; 11 —патрон проекционной лампы; 12 — объективы

Рис. 23. Тоннельный тахеометр ТТМ: 1 — влагонепроницаемый корпус; 2 — вертикальный лимб; 3 — окуляр; 4 — закрепительный винт кронштейна; 5 — кронштейн", 6 — шаровой уровень; 7 — горизонтальный лимб с подставкой; 8 — дистанционный шкаф; 9 — микрометренный винт; 10 — юстирный винт проекционной лампы; 11 —патрон проекционной лампы; 12 — объективы

|

Прибор работает следующим образом. Лучи света от лампы 6 проходят через сетку 5, отражаются последовательно зеркалами 3,2,4 и направляются в объектив 1. Объектив 1 проектирует изображение сетки 5 на поверхность S, до которой изме-

|

ряется расстояние. Лучи, отраженные поверхностью S, с помощью объектива 1' и зеркал 4', 2', 3' (перечислены по ходу луча) передают изображение сетки 5 на сетку 5' с биссектором в визуальной ветви прибора.

Зеркальная система рассчитана так, что резкое изображение сетки 5 после проекционной ветви располагается в месте пересечения оси симметрии с поверхностью 5, а в визуальной ветви оно совмещается с биссектором сетки 5'. Для определения расстояния до поверхности S требуется перемещением зеркал 2 и 2' вновь совместить изображение марки с биссектором и снять отсчет положения зеркал.

Перемещение зеркал и изменение измеряемого расстояния связаны определенной функциональной зависимостью, вытекающей из законов геометрической оптики.

Основные данные прибора:

| Увеличение зрительной трубы ................................... | 20Х |

| Точность измерения вертикальных и горизон | |

| тальных углов .......................................................... | 6" |

| Предельный угол поворота дальномера в вер | 290° |

| тикальной плоскости .................................................. | |

| Проекционная лампа типа............................................... | СП118 |

| Напряжение, на которое рассчитана проекци | |

| онная лампа .............................................................. | 2,4 В |

| Тип аккумулятора ......................................................... | ФКН-8 |

| Габаритные размеры...................................................... | 390X250X150 мм |

| Масса прибора без штатива............................................. | 8 кг |

Проекционно-визуальный дальномер с базисом 200 мм обеспечивает измерение расстояний до 10 м с точностью ±1 см. Продолжительность съемки одного сечения 10—15 мин.

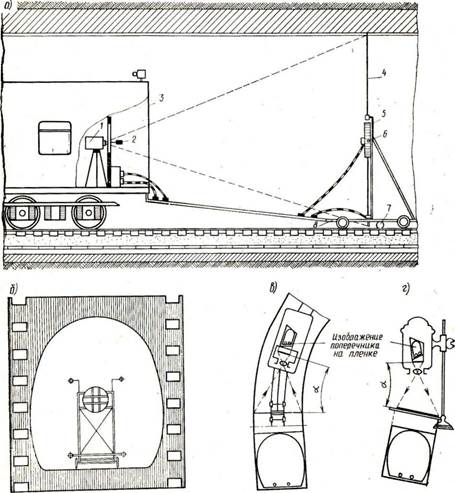

Оптический габаритомер, изготовленный по предложению инженеров К. Д. Савина и О. С. Шебякина, представляет собой передвижную установку для съемки сечений тоннелей и смонтированную в четырехосном вагоне (рис. 25, а). Принцип действия его заключается в следующем. Электрическая лампа 6 мощностью 1 кВт, помещенная в фонаре 5, имеющем 56 линз, устанавливается на тележке 8 перед вагоном 3 и создает световую плоскость препендикулярно оси пути. Эта плоскость, пересекаясь с поверхностью тоннельной обделки, создает на ней световой контур 4, соответствующий поперечному сечению тоннеля в данном месте. Контур вместе с прилегающей к нему поверхностью тоннельной обделки фотографируется на обычную кино-

Рис. 25. Оптический габаритомер:

а — схема производства съемки сечений; б — отснятое сечение на кинопленке; в—искажение поперечника при съемке на кривой; г — выправление на приборе искаженного поперечника

Рис. 25. Оптический габаритомер:

а — схема производства съемки сечений; б — отснятое сечение на кинопленке; в—искажение поперечника при съемке на кривой; г — выправление на приборе искаженного поперечника

|

пленку шириной 36 мм кинокамерой 1 специальной конструкции, находящейся в вагоне.

Фотографирование поперечного сечения тоннеля производится автоматически через каждый метр при перемещении вагона тепловозом или электровозом со скоростью 3—5 км/ч. Для подсчета и нумерации сечений служит счетчик 2, прикрепленный перед объективом кинокамеры. Счетчик 2 связан с головкой рельса через ролик 7, имеющий поверхность катания длиной 1 м.

Расшифровка кинопленки обеспечивается при помощи снимаемых вместе с поперечником тоннеля четырех световых точек (рис. 25, б). На прямых участках тоннеля, когда световая плоскость и плоскость объектива параллельны, фотоснимок получается без искажения. На кривом же участке между этими плоскостями образуется угол а и поперечное сечение тоннеля фотографируется с искажением, т. е. вместо масштабного прямоугольника получается трапеция (рис. 25, в). Но если этот снимок спроектировать на экран, повернутый по отношению к объективу специального фотоувеличителя на тот же угол а, но в обратную сторону, то изображение будет нормальным (рис. 25, г).

Выправление искаженных снимков производят при помощи специального прибора. При этом определяют величину зазора между очертаниями обделки и габаритом приближения строений в характерных точках перелома на высотах 1230, 3980 и 5300 мм от уровня головки рельса слева и справа от оси и записывают в специальную ведомость. По этим данным составляют график негабаритности тоннеля и определяют самое негабаритное место, лимитирующее перевозку грузов той или иной степени негабаритности.

Съемка сечений индивидуальными приборами малопроизводительна по сравнению с оптическим габаритомером. В тоннелях, расположенных на грузонапряженных линиях, в течение рабочего дня с помощью индивидуальных приборов можно снять 15—20 поперечников.

Оптический габаритомер, перемещаясь по тоннелю со скоростью 3—5 км/ч, автоматически фиксирует на кинопленке поперечные сечения через каждый погонный метр. За время, необходимое для съемки только одного сечения ручным способом, оптическим габаритомером можно сфотографировать поперечники по всей длине километрового тоннеля.

Результаты съемки сечений могут быть использованы при составлении проектного задания на реконструкцию негабаритных тоннелей, расположенных на линиях, переводимых на электрическую тягу.

6. Наблюдения за деформациями порталов, лобовых откосов и откосов подходных выемок. Конструкцию тоннельных порталов, предназначенных для обеспечения устойчивости лобового откоса и откосов подходных выемок и наиболее подверженных влиянию колебаний температуры и атмосферным воздействиям, как правило, облицовывают камнем чистой тески из прочных и морозоустойчивых пород. К содержанию порталов предъявляют те же требования, что и к тоннельным обделкам и подпорным стенам.

На фасадной стороне порталов часто появляются натеки выщелачивающегося раствора и загрязнения, что является в большинстве случаев следствием плохой работы надтоннельного водоотвода. Водоотвод постоянно следует содержать в исправном состоянии.

В предпортальных выемках с крутыми откосами необходимо следить за состоянием откосов, своевременно подкрепляя или удаляя элементы горной породы, угрожающие произвольным обрушением на железнодорожный путь. Основными причинами возможных обрушений и обвальных явлений в глубоких предпортальных выемках могут быть: чрезмерная крутизна откосов, подрезка ниспадающих пластов породы, допущенная при разработке выемки ее трещиноватость породы и ее раздробленность, обусловленная тектоническими нарушениями или применением при устройстве выемки массовых взрывов на выброс, а также разрушение породы процессами естественного выветривания.

Чрезмерная крутизна откосов предпортальных выемок в сочетании с неблагоприятными гидрогеологическими условиями и свойствами вскрытой породы может стать причиной возникновения опасных оползневых смещений.

Систематические наблюдения за состоянием лобовых и боковые откосов предпортальных выемок и прилегающих к ним горных склонов позволяют своевременно обнаружить и удалить всю неустойчивую горную породу или подкрепить ее на месте, а при необходимости построить специальные защитные сооружения в виде подпорных, одевающих или улавливающих стен.

Наблюдения за малоустойчивыми отдельностями горной породы ведут с помощью цементных маяков, устанавливаемых на трещинах в породе.

За оползневыми смещениями наблюдают по точкам створных линий, разбиваемых заблаговременно на этих откосах и прилегающих склонах.

7. Наблюдения за состоянием верхнего строения пути и путевых обустройств.

Верхнее строение пути в тоннелях. Железнодорожный путь в тоннелях, в значительной степени обеспечивающий безопасность движения поездов, следует содержать в безукоризненном состоянии. Всякая непредвиденная остановка поезда внутри тоннеля из-за неисправности пути рассматривается как чрезвычайное происшествие.

К элементам верхнего строения пути в тоннелях предъявляют повышенные требования в отношении прочности и устойчивости.

В тоннелях разрешается укладывать рельсы не легче типа Р50, только первого сорта, изготовленные мартеновским способом.

Наиболее рациональными для тоннельных условий являются промежуточные скрепления раздельного типа с упругими прокладками между подошвой рельса и подкладкой, а также подкладкой и верхней постелью шпалы. Такие прокладки изготовляют из прессованной осины или тополя, а в настоящее время <

Дата добавления: 2021-09-07; просмотров: 528;