Устройство и работа ленточной машины

В хлопкопрядильном производстве используют ленточные машины различных марок, которые устанавливаются на двух переходах. Использование второго перехода позволяет:

- повысить прочность пряжи на 8%;

- снизить неровноту по разрывной нагрузке на 15%;

- снизить неровноту по линейной плотности на 25-40%.

Ленточные машины предназначены для распрямления и параллелизации волокон, утонения продукта в вытяжном приборе, выравнивания продукта по линейной плотности и составу, а также для формирования выходной паковки – таза с лентой.

Высокоскоростные ленточные машины Л2-50-1 применяются в кардной и гребенной системе прядения при производстве пряжи на кольцевых прядильных машинах в качестве первого и второго переходов.

При выработке пряжи на пневмомеханических прядильных машинах в качестве второго перехода применяют ленточную машину Л2-50-220У с уплотненной укладкой ленты в таз малого диаметра.

Ленточные машины с автоматическим регулированием вытяжки ЛА-54-500 применяются для оснащения автоматизированных поточных линий при производстве пряжи.

Техническая характеристика российских ленточных машин представлена в таблице 4.1.

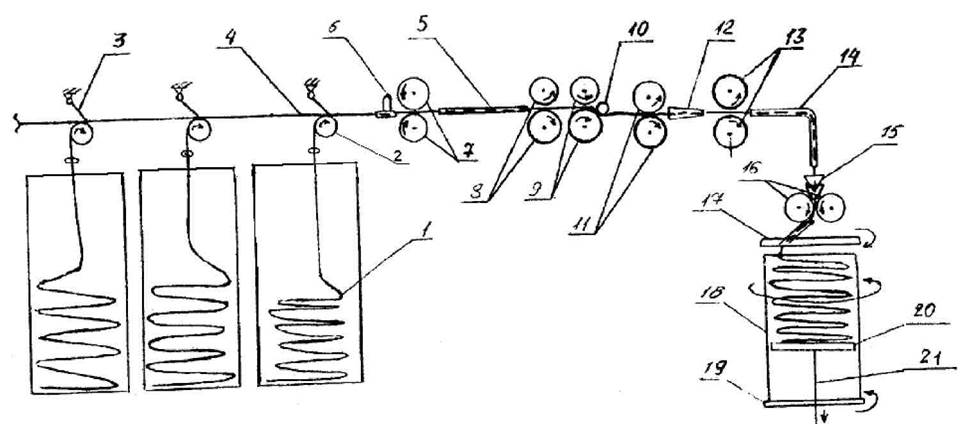

На рис. 4.1 показана технологическая схема ленточной машины Л2-50-220У. Питание машины осуществляется лентами из тазов 1, установленных в питающей рамке. Машина имеет два выпуска.

В питающей рамке размещается 6-8 тазов на каждый выпуск в зависимости от принятого числа сложений. Ленты извлекаются из тазов тремя выбирающими валами 2, которые имеют принудительное вращение. Это уменьшает растяжение ленты и возможные ее обрывы.

Для расправки и устранения завитков ленты при извлечении ее из таза под выбирающими валами установлены петлеуловители 4, в которые заправляется лента. Для контроля обрыва лент над выбирающими валами установлены блокировочные лепестки 3 на каждую ленту. При обрыве ленты оборванный конец уходит из-под блокировочного лепестка, срабатывает блокировка питающего устройства и машина останавливается.

Питающее устройство служит для транспортировки лент с питающей рамки к вытяжному прибору. Оно состоит из вращающегося рифленого цилиндра и гладких самогрузных валиков 7. Перед питающей парой установлены ограничители 6, создающие равномерное распределение лент по ширине. Далее ленты проходят питающий столик 5, где формируется холстик определенной ширины. Ленты должны входить в вытяжной прибор параллельно друг другу, без накладок.

Утонение лент осуществляется в вытяжном приборе системы «3 на 3» Он имеет три цилиндра, три нажимных валика, контролирующий пруток и пару гладких уплотняющих валиков (рис. 4.2).

Общая вытяжка изменяется от 5,5 до 8,5. Она устанавливается в зависимости от числа сложений лент и требуемой линейной плотности выходящего продукта. Вытягивание происходит последовательно в двух зонах, при этом, как правило, первая частная вытяжка между питающей парой 8 и промежуточной парой 9 меньше, чем во второй зоне – между промежуточной парой 9 и выпускной парой 11 (рис. 4.1).

Контроль за движением волокон во второй зоне вытягивания улучшается за счет использования контролирующего прутка 10, который расположен вблизи промежуточного цилиндра, что заставляет волокна отклоняться от прямолинейного пути, и создает дополнительное поле сил трения, уплотняет продукт и обеспечивает движение волокон со скоростью промежуточной пары на большей длине поля вытягивания.

Зазор между промежуточным цилиндром и контролирующим прутком можно изменять от 0 до 2 мм в зависимости от линейной плотности продукта, поступающего во вторую зону вытягивания. В процессе вытягивания длинные волокна легко переходят на скорость выпускной пары и извлекаются из этого зажима без обрыва, а движение коротких волокон хорошо контролируется.

Из вытяжного прибора выходит тонкий слой волокон, имеющий четко выраженную ручьистую структуру по ширине. Его часто называют мычкой.

Мычки проходят через лентоформирующую воронку 12, где происходит продольное сложение вытянутых ленточек и превращение их в одну ленту.

Рис. 4.1. Технологическая схема ленточной машины Л2-50-220У

1 – тазы в питающей рамке; 2 – выбирающий вал; 3 - блокировочный лепесток; 4 – лентонаправитель; 5 – питающий столик; 6 - ограничители; 7 – питающий цилиндр и самогрузный валик; 8 – питающая пара вытяжного прибора; 9 – промежуточная пара вытяжного прибора; 10 – контролирующий пруток; 11 – выпускная пара вытяжного прибора; 12 – лентоформирующая воронка; 13 – уплотняющая пара; 14 – направляющий лоток; 15 – лентоуплотняющая воронка; 16 – выпускные валики лентоукладчика; 17 – верхняя тарелка; 18 – таз; 19 - нижняя тарелка; 20 – подвижное дно таза; 21 – шток.

Затем лента уплотняется, проходя между гладким уплотняющим цилиндром и валиком 13, и по направляющему лотку 14 поступает в лентоукладчик.

В лентоукладчике происходит дополнительное уплотнение ленты и укладка ее в таз. Уплотненная в воронках 15 лента проходит через выпускные валики 16 лентоукладчика, наклонный канал верхней тарелки 17 и укладывается в таз 18. Верхняя тарелка 17 и нижняя тарелка 19 вращаются с разными скоростями, и центры их вращения не совпадают. Укладка ленты в таз зацентровая (рис. 4.1).

На ленточных машинах Л2-50-220У таз имеет диаметр 220 мм, что необходимо для установки тазов на пневмомеханической прядильной машине. Также применена уплотненная укладка ленты, что позволяет увеличить массу ленты в тазу с 3 до 6 кг. Уплотненная укладка ленты обеспечивается за счет уплотнения самой ленты путем пропуска ее через две уплотняющие воронки 15 (причем диаметр второй воронки меньше диаметра первой и зависит от линейной плотности вырабатываемой ленты) и опускания подвижного дна 20 таза с определенной скоростью специальным устройством-штоком 21 (рис. 4.1).

Применение уплотняющих воронок увеличивает разрывную нагрузку ленты на 4,6% и снижает неровноту по разрывной нагрузке на 19%.

Машина Л2-50-220У имеет механизм автоматической замены полного таза с лентой пустым. Смена таза или выталкивание его происходит одновременно на двух выпусках при остановленной машине после наработки определенной длины ленты.

Машина оборудована системой пневмоочистки, предназначенной для удаления пыли и пуха из зоны вытяжного прибора и зоны выпускной пары лентоукладчика.

Для предотвращения поломок отдельных механизмов машина оборудована автоматическим остановом при забивании уплотняющих воронок лентоукладчика, наматывании ленты на цилиндры и валики вытяжного прибора, и выпускные валики лентоукладчика.

Дата добавления: 2017-09-01; просмотров: 5312;