Рост аустенитного зерна

Начало перлито-аустенитного превращения сопровождается образованием первых зерен аустенита. Первые зерна аустенита образуются на границе между ферритом и цементитом — структурными составляющими перлита. Превращение начинается с образования множества мелких зерен. Размер этих зерен характеризует так называемую величину начального зерна аустенита.

Дальнейший нагрев (или выдержка) по окончании превращения вызывает рост аустенитных зерен. Рост зерна — самопроизвольно протекающий процесс, так как при этом уменьшается суммарная поверхность зерен (уменьшается поверхностная энергия), высокая температура обеспечивает лишь достаточную его скорость.

Различают два типа сталей: наследственно мелкозернистую и наследственно крупнозернистую; первая характеризуется малой склонностью к росту зерна, вторая — повышенной склонностью.

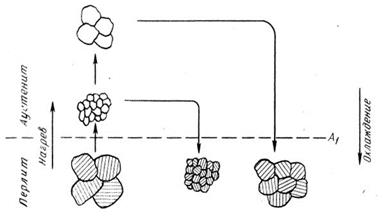

Переход через критическую точку А1 сопровождается резким уменьшением зерна (рис.50). При дальнейшем нагреве зерно аустенита в мелкозернистой стали не растет до 950—1000 °С, после чего устраняются факторы, препятствующие росту, и зерно начинает быстро расти.

У крупнозернистой стали ничто не препятствует росту зерна, который и начинается вскоре после перехода через критическую точку.

Под наследственной зернистостью следует подразумевать склонность аустенитного зерна к росту.

Рис. 50. Схемеизменения размера зерна в зависимости от нагрева в аустенитной области

Размер зерна, полученный в стали в результате той или иной термической обработки, — это так называемое действительное зерно.

Таким образом, различают:

1) начальное зерно — размер зерна аустенита в момент окончания перлито-аустенитного превращения; 2) наследственное (природное) зерно — склонность аустенитных зерен к росту; 3) действительное зерно — размер зерна аустенита в данных конкретных условиях.

Размеры перлитных зерен зависят от размеров зерен аустенита, из которых они образовались. Чем крупнее зерна аустенита, тем, как правило, большего размера перлитные зерна, образующиеся из них (рис.50). Аустенитные зерна растут только при нагреве (при последующем охлаждении они не измельчаются), поэтому максимальная температура нагрева стали в аустенитном состоянии и ее наследственная зернистость определяют окончательный размер зерна.

Укрупнение зерна аустенита в стали почти не отражается на механических свойствах таких, как твердость, сопротивление разрыву, предел текучести, относительное удлинение, но сильно снижает ударную вязкость.

Распад аустенита

Превращение аустенита в перлит заключается в распаде аустенита — твердого раствора углерода в γ-железе, на почти чистое α-желеэо и цементит:

Feγ (С) → Feα + Fe3C.

Превращение может начаться не в точке А1, а при некотором переохлаждении, когда свободная энергия феррито-карбидной смеси (перлита) окажется меньшей, чем свободная энергия аустенита.

Чем ниже температура превращения, тем больше переохлаждение, тем больше разность свободных энергий, тем быстрее происходит превращение.

В случае перлитного превращения образуются фазы, резко отличающиеся по составу от исходной: феррит, почти не содержащий углерода, и цементит, содержащий 6,67 % С. Поэтому превращение аустенит → перлит сопровождается диффузией, перераспределением углерода. Скорость диффузии резко уменьшается с понижением температуры, следовательно, с этой точки зрения увеличение переохлаждения должно замедлять превращения.

Таким образом, при увеличении переохлаждения (снижения температуры превращения) вступают в борьбу два фактора, прямо противоположно влияющие на скорость превращения.

Снижение температуры (увеличение переохлаждения), с одной стороны, увеличивает разность свободных энергий аустенита и перлита, что ускоряет превращение, а с другой, — вызывает уменьшение скорости диффузии углерода, а это замедляет превращение. Суммарное действие обоих факторов приводит к тому, что вначале с увеличением переохлаждения скорость превращения возрастает, достигает при каком-то значении переохлаждения максимума и затем убывает.

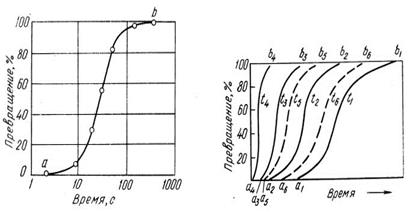

Из сказанного следует, что как только созданы надлежащие условия, зарождаются центры кристаллизации и из них растут кристаллы. Процесс этот происходит во времени и может быть изображен в виде так называемой кинетической кривой превращения, показывающей количество образовавшегося перлита в зависимости от времени, прошедшего с начала превращения (рис. 51).

Начальный период характеризуется весьма малой скоростью превращения — это так называемый инкубационный период, или период инертности. Точка а на кривой показывает момент, когда обнаруживается начало превращения (обычно это соответствует образованию 1 % перлита). На кривой степень превращения — время (рис. 51, а) видно, что скорость превращения возрастет по мере того, как развивается превращение. Максимум скорости превращения соответствует примерно тому времени, когда превратилось ~50 % аустенита. В даль-

нейшем скорость превращения уменьшается и, наконец, превращение заканчивается (точка b).

Рис. 51: а - кинетическая кривая превращения аустенита в перлит; б - кинетические кривые превращения аустенита в перлит при различных температурах (t1>t2>...)

Скорость превращения зависит от степени переохлаждения. При малых и значительных переохлаждениях превращение происходит медленно, так как малы значения скорости роста кристаллов и числа образующихся центров кристаллизации (рис. 51, б); в первом случае — из-за малой разности свободных энергий, во втором — из-за малой диффузионной подвижности атомов. При максимальной скорости превращения кинетические кривые идут круто вверх, и превращение заканчивается за малый отрезок времени.

На рис. 51, б показана серия кинетических кривых, подобных приведенной на рис. 51, а, но относящихся к разным температурам (разным степеням переохлаждения).

При высокой температуре t1, (малая степень переохлаждения) превращение развивается медленно и продолжительность инкубационного периода (отрезок от начала координат до точки a) и время превращения (отрезок от начала координат до точки b), т. е. при увеличении степени переохлаждения, скорость превращения возрастает, и поэтому продолжительность инкубационного периода и продолжительность всего превращения сокращаются. Максимум скорости

превращения соответствует температуре t4 , дальнейшее снижение температуры приведет уже к уменьшению скорости превращения.

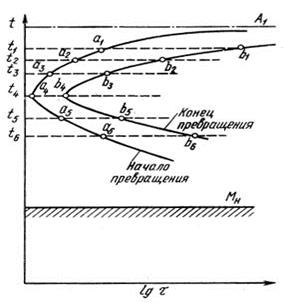

Если нанести на диаграмму отрезки кривых аустенито-перлитного превращения, соответствующие началу превращения (время «инкубационного периода») и концу превращения, т. е. точки а и b расположить по вертикали по мере снижения температуры, то получим диаграмму, приведенную на рис. 52.

Кривая начала превращения в зависимости от степени переохлаждения покажет время, когда превращение практически не наблюдается, т. е. когда имеем переохлажденный аустенит. Мерой его неустойчивости может служить отрезок от оси ординат до кривой начала превращения при 500 - 600 °С (температура t4), когда этот отрезок имеет минимальные размеры, т. е. аустенит начинает превращаться в перлит через наиболее короткий промежуток времени.

Вторая кривая показывает время, необходимое при данном переохлаждении для полного превращения аустенита в перлит. При 500-600 °С это время также минимально. Следует указать, что по горизонтали шкала логарифмическая. Это сделано для удобства изображения, так как слишком различны скорости образования перлита около критической точки и у изгиба кривой. В первом случае (для углеродистой стали) превращение заканчивается через несколько десятков минут (тысячи секунд), а во втором случае оно происходит за одну - две секунды.

Горизонтальная линия Мн показывает температуру начала бездиффузионного мартенситного превращения.

Механизм этого превращения отличается от механизма образования перлита, и будет рассматриваться ниже.

На рис. 52 показано время превращения аустенита в перлит в зависимости от степени переохлаждения, т. е. превращение переохлажденного аустенита при постоянной температуре. Поэтому такие диаграммы обычно называют диаграммами изотермического превращения аустенита. Кривые на диаграмме изотермического превращения аустенита имеют вид буквы С, поэтому их часто называют С- образными или просто С - кривыми.

Свойства и строение продуктов превращения аустенита зависят от температуры, при которой происходил процесс его распада (рис. 53).

При высоких температурах, т. е. при малых степенях переохлаждения, получается достаточно грубая (легко дифференцируемая под

микроскопом) смесь феррита и цементита. Эта смесь называется перлитом (рис. 53, а).

Рис. 52. Диаграмма изотермического превращения аустенита (построена по кривым изотермического превращения на рис. 51)

При более низких температурах и, следовательно, при больших степенях переохлаждения дисперсность структур возрастает, и твердость продуктов повышается. Такой более тонкого строения перлит получил название сорбита (рис. 53, б).

Рис. 53. Структура эвтектоидной стали в зависимости от температуры распада аустенита: а — перлит, распадпри 700 °С, х 7500; б—сорбит, распад при 650 оС, х7500; в — троостит, распад при 600 оС, х 15000

При еще более низкой температуре (что соответствует изгибу С-кривой) дисперсность продуктов еще более возрастает, и дифференцировать под оптическим микроскопом отдельные составляющие феррито-цементитной смеси становится почти невозможно, но при наблюдении под электронным микроскопом пластинчатое строение обнаруживается вполне четко (рис. 53, в). Такая структура называется трооститом.

Таким образом,перлит, сорбит и троостит — структуры с одинаковой природой (феррит + цементит), отличающиеся степенью дисперсности феррита и цементита.

Перлитные структуры могут быть двух типов: зернистые (цементит в них находится в форме зернышек) или пластинчатые (в форме пластинок).

Однородный (гомогенный) аустенит всегда превращается в пластинчатый перлит. Следовательно, нагрев до высокой температуры, который создает условия для образования более однородной структуры, способствует появлению пластинчатых структур. Неоднородный аустенит при всех степенях переохлаждения дает зернистый перлит, следовательно, нагрев до невысокой температуры (для заэвтектоидной стали ниже Ас3) приводит при охлаждении к образованию зернистого перлита. Вероятно, оставшиеся не растворенными в аустените частицы, являющиеся дополнительными центрами кристаллизации, способствуют образованию зернистого цементита.

Таким образом, при исходном нагреве до 900 °С получился пластинчатый перлит, причем более низкая температура превращения дает более дисперсную структуру. В той же стали при тех же температурах превращения, но после невысокого нагрева (780 °С), получился зернистый перлит. Размер зерен цементита мельче при более низкой температуре превращения.

Следовательно, размер цементитных частиц зависит от температуры превращения аустенита, а форма цементита — от температуры нагрева (температуры аустенизации).

Превращения выше и ниже изгиба С-кривойотличаются покинетике превращения и по форме продуктов распада.

Выше изгиба С-кривой, т. е. при малых переохлаждениях, превращение начинается из немногих центров, и кристаллы перлита растут до столкновения. Ниже изгиба С-кривой возникает игольчатая микроструктура, образуются иглы-пластины, рост которых ограничен,

и превращение происходит главным образом путем появления новых кристаллов.

Образующаяся ниже изгиба С-кривой игольчатая структура получила название бейнит. Превращение аустенита в бейнит имеет общие черты с перлитным и мартенситным превращениями, поэтому с бейнитным превращением следует познакомиться после изучения превращения аустенита в мартенсит.

В зависимости от содержания углерода и степени переохлаждения существуют следующие области превращения аустенита:

I — превращение аустенит → перлит;

II — предварительное выделение феррита и затем превращение аустенит → перлит;

III — предварительное выделение цементита и затем превращение аустенит → перлит;

IV — превращение аустенит → бейнит;

V — превращение аустенит →мартенсит и распад остаточного аустенита с образованием бейнита;

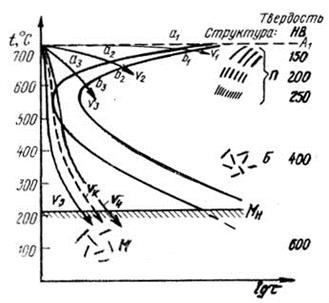

Рис.54. Наложение на диаграмму изотермического распада аустенита кривых охлаждения. Схемы структур и их твердость

VI — превращение аустенит → мартенсит;

VII — переохлажденный аустенит сохраняется без превращения.

Рис. 55. Мартенсит, Х500

Рис. 55. Мартенсит, Х500

После рассмотрения процесса превращения аустенита при постоянной температуре и разных степенях переохлаждения можно перейти к рассмотрению процесса распада аустенита при непрерывном охлаждении, когда сталь, нагретая до аустенитного состояния, охлаждается с разной скоростью.

Диаграмма изотермического распада аустенита строится в координатах температура—время; в этих же координатах изображаются и кривые охлаждения.

Наложим на диаграмму изотермического распада аустенита кривые охлаждения (рис. 54).

Линия v1, характеризующая медленное охлаждение, пересечет линии диаграммы в точках a1 и b1 . При этих температурах, соответствующих положениям точек a1 и b1, и произойдет превращение. Продуктом превращения будет перлит с низкой твердостью (крупнопластинчатый).

При более быстром охлаждении кривые v2 и v3 пересекают линии диаграммы при более низких температурах (точки a2 и b2, a3 и b3), образуя более дисперсные продукты.

Из этого построения видно, что чем больше скорость охлаждения, тем при более низкой температуре произойдет превращение, и поэтому тем более дисперсными и твердыми будут продукты превращения.

Если же охлаждать аустенит с большой скоростью (v5), то превращение в верхнем районе температур не успеет произойти, аустенит переохладится до низких температур и произойдет его превращение в мартенсит, т. е. такое охлаждение приведет к закалке.

Следовательно, чтобы закалить сталь, ее следует охлаждать с такой скоростью, чтобы не успели пройти процессы распада аустенита в верхнем районе температур.

Из рис.54 видно, что все скорости, большие, чем vк (vк — кривая охлаждения, касательная к выступу С-кривой), приводит к образованию мартенсита, а меньшие — к распаду аустенита в верхнем районе температур.

Минимальная скорость охлаждения, необходимая для переохлаждения аустенита до мартенситного превращения, называется критической скоростью закалки. Чтобы закалить сталь, ее следует охлаждать со скоростью не меньшей, чем критическая. Чем правее лежит кривая начала превращения, тем меньше величина vк. Другими словами, чем медленнее происходит превращение аустенита в перлит, тем легче переохладить аустенит до температур мартенситного превращения и тем меньше критическая скорость закалки.

Если охлаждать со скоростью, немного меньшей критической, то аустенит в верхнем районе температур превратится лишь частично, и структура будет состоять из продуктов превращения в верхнем районе температур (троостит (рис.57, а)) и мартенсита (рис 55).

10.8. Мартенситное превращение

Если скорость охлаждения стали от высоких температур (выше Ас3) становится достаточно большой (v > vк, рис. 54) для подавления распада аустенита на феррито-цементитную смесь, то аустенит испытывает мартенситное превращение [Feγ (С) → Feα (С) или А→М] с образованием новой фазы в стали—мартенсита.

Мартенсит в углеродистой стали есть пересыщенный твердый раствор внедрения углерода в решетку Feα.

Мартенситное превращение было открыто при изучении закалки и первоначально под ним подразумевался только процесс, приводящий к образованию мартенсита в сталях. Однако впоследствии было установлено, что мартенситное превращение следует трактовать шире, так как его характерные особенности наблюдаются не только в сталях, но и в других железных сплавах, цветных сплавах и даже в полупроводниках. Поэтому в настоящее время под мартенситным превращением понимается особый вид фазового превращения в твердом теле, протекающего по бездиффузионному, сдвиговому механизму, называемому мартенситным, а под мартенситом — продукт такого превращения.

Можно выделить следующие характерные особенности мартенситного превращения в стали:

1. Мартенситное превращение—бездиффузионное. Концентрация углерода в мартенсите такая же, как и в исходном аустените, мартенсит — перенасыщенный твердый раствор углерода в Feα.

2. Механизм А → М превращения носит сдвиговый характер.

3. Сдвиговой механизм превращения приводит к образованию на поверхности полированного шлифа стали характерного рельефа.

4. Кристаллическая решетка мартенсита в сталяхне кубическая как у Feα, а тетрагональная, при этом тетрагональность решетки (отношение параметров с/а) линейно увеличивается с ростом содержания в стали углерода, а в ряде высоколегированных сталей зависит и от содержания легирующих элементов.

5. Наиболее типичной формой мартенситного кристалла является пластина или линза с малым отношением толщины к другим линейным размерам, имеющая сложное внутреннее строение. Форма мартенситных кристаллов соответствует минимуму упругой энергии, возникающей при мартенситном превращении (рис.55).

6. Время образования одного кристалла мартенсита менее 10-7 с, а скорость его роста более 105 см/с, т. е. близка к скорости звука в твердом теле и не зависит от температуры превращения.

7. А → М превращение протекает в определенном температурном интервале: начинается при температуре Мн и заканчивается при более низкой температуре Мк (эти температуры называются мартенситными точками). При данной температуре с громадной скоростью образуется только определенное количество мартенсита и для возобновления превращения сталь надо охлаждать в интервале Мн - Мк.

8. Температура Мн в широком диапазоне скоростей охлаждения не зависит от ее величины, а А → М превращение невозможно подавить даже при самых больших скоростях охлаждения.

9. Мартенситные точки зависят от состава стали; сильно Мн и Мк снижает углерод.

10. А → М превращение не идет до конца: в стали всегда существует так называемый остаточный аустенит, количество которого увеличивается при понижении точки Мн , например за счет легирования углеродом.

11. Приложение внешних упругих напряжений или деформаций увеличивает количество образуемого мартенсита и повышает тем-

пературу начала его образования. Температура, ниже которой возможно образование мартенсита при деформации, обозначается МД.

10.9. Бейнитное превращение

Бейнитное превращение (названное так по имени ученого Э. Бейна) переохлажденного аустенита происходит в интервале температур ниже перлитного и выше мартенситного интервала превращений, поэтому его иногда называют промежуточным.

Определяющей особенностью бейнитного превращения является то обстоятельство, что оно протекает в интервале температур, когда практически отсутствует самодиффузия железа и диффузия легирующих элементов, но интенсивно может протекать диффузия углерода. Вначале аустенит обедняется из-за выделения карбидов углерода и при достижении необходимого обеднения происходит мартенситная реакция. Чем выше температура изотермической выдержки, тем больше должно произойти обеднение аустенита, тем менее углеродистый аустенит претерпевает мартенситное превращение, теряя типичные для него черты. Поэтому внешний вид структуры бейнита существенно зависит от температуры его образования.

Обычно бейнит делят на верхний (рис. 56, а) и нижний (рис. 56, б), образующийся соответственно в верхнем и нижнем интервале температур бейнитного превращения. Нижний бейнит по своей природе и свойствам мало отличается от изотермического (реечного) мартенсита.

Рис. 56.Микроструктура бейнита: а) верхнего; б) нижнего

10.10. Превращения при отпуске

Отпуск заключается в нагреве закаленной стали, структура которой состоит из тетрагонального мартенсита и остаточного аустенита, до температур ниже Ас1, выдержке при этой температуре и последующем охлаждении. Так как мартенсит представляет собой перенасыщенный твердый раствор углерода в Feα,, то структура закаленной стали является нестабильной, и при отпуске протекают процессы, приводящие к равновесному состоянию стали, что, очевидно, будет достигаться выделением углерода из мартенсита и остаточного аустенита.

Игольчатый характер строения мартенсита сохраняется до высоких температур и только при продолжительном отпуске при 650°С вместо игольчатой мартенситной структуры наблюдаются равновесные мелкие ферритные зерна. Дальнейшее повышение температуры приводит к процессам возврата (преимущественно уменьшению плотности дислокаций) в феррите и рекристаллизации ферритных зерен.

Сталь, отпущенная при 350—500 °С, имеет структуру троостита (рис. 57, а), а при 500—600 °С — структуру сорбита (рис. 57, б). Эти структуры представляющие собой смесь цементита и феррита, различаются по твердости и степени дисперсности цементитных частиц.

Рис.57. Микроструктура: а) троостита; б) сорбита

10.11. Влияние термической обработки на свойства стали

В результате термической обработки существенно изменяются свойства стали. Наибольшее значение имеют механические свойства.

В отожженном, нормализованном или отпущенном (tопт > 400 °С) состоянии сталь состоит из пластичного феррита и включений карбидов (цементита). Феррит обладает низкой прочностью и высокой пла-

стичностью, цементит же при нулевом значении удлинения и сужения имеет высокую твердость (около 800 НВ). Более высокое значение прочности и меньшая пластичность сплавов с содержанием углерода выше 0,01 % объясняется упрочняющим действием карбидных включений. Поскольку пластической деформации (при том или ином виде нагружения) может подвергаться только феррит, упрочняющее действие твердых карбидных включений можно представить следующим образом.

При малом количестве цементитных включений пластическая деформация развивается относительно беспрепятственно, и свойства материала характеризуются невысокой твердостью.

Если таких частиц будет больше, например, если при термической обработке измельчаются частицы цементита, то вокруг этих частиц возникает искажение кристаллической решетки, что препятствует движению дислокаций, и сталь упрочняется. Наоборот, в результате укрупнения этих частиц освободятся некоторые объемы феррита для движения дислокаций, и способность стали к пластической деформации увеличится.

Таким образом, объясняется изменение твердости в отожженной (нормализованной) или отпущенной стали, имеющей структуру феррито-цементитной смеси разной дисперсности. Но объяснить так высокую твердость мартенсита нельзя. Высокая твердость мартенсита объясняется тем, что элементарные кристаллические ячейки его искажены, вследствие чего пластическая деформация затруднена и образование сдвигов в мартенсите почти невозможно. Чем больше углерода в стали, тем больше искаженность тетрагональной решетки мартенсита и больше его твердость. Твердость мартенсита зависит в первую очередь от содержания в мартенсите (в стали) углерода.

Кроме твердости, большое значение имеет пластичность (вязкость) стали. Чем выше твердость, тем, как правило, ниже пластичность и вязкость. Однако и при одинаковой твердости показатели пластических и вязких свойств могут сильно колебаться в зависимости от структуры и размеров пластин мартенсита. Обычно с укрупнением структуры пластические и вязкие свойстваснижаются.

Для получения высокого комплекса механических свойств следует стремиться к тому, чтобы после закалки получалась мелкоигольчатая мартенситная структура, что достигается лишь при исходной мелкозернистой аустенитной структуре.

Отпуск — заключительная операция термической обработки, придающая стальному изделию окончательные свойства.

Общая тенденция состоит в том, что твердость с повышением температуры отпуска падает, так же как и другие показатели прочности (σв, σ0,2), тогда как показатели пластичности (δ, ψ) возрастают. Однако изменение этих свойств с повышением температуры отпуска не монотонно.

Отпуск при 300 °С приводит к повышению предела прочности и предела упругости. Эти характеристики вследствие напряженного состояния стали в закаленном состоянии или при отпуске при низкой температуре получаются пониженными.

Показатели пластичности (δ, ψ) увеличиваются с повышением температуры отпуска. Наибольшая пластичность (ψ) соответствует отпуску при 600—650 °С, когда весь комплекс механических свойств выше, чем у отожженной стали. Отпуск выше 650 оС уже не повышает пластичность (ψ).

Более высокие механические свойства закаленной и высокоотпущенной стали по сравнению с отожженной или нормализованной (при равной прочности у закаленной и высокоотпущенной σв, σ0,2, ан выше) объясняются различным строением сорбита (перлита) отпуска и сорбита закалки, имеющих, как указывалось выше, в первом случае зернистое, а во втором — пластинчатое строение. Двойная термическая обработка, состоящая в закалке с последующим высоким отпуском, существенно улучшающая общий комплекс механических свойств, является основным видом термической обработки конструкционных сталей и называется улучшением (термическим улучшением).

Резюме

Цель любого процесса термической обработки состоит в нагреве до определенной температуры и последующим охлаждением для желаемого изменения строения и свойств металла.

Основные факторы воздействия при термической обработке — температура и время, поэтому режим любой термической обработки можно представить графиком в координатах t (температура) и τ (время).

Дата добавления: 2017-09-01; просмотров: 3043;