Маркировка легированных сталей

Для обозначения марок стали разработана система, принятая в ГОСТах. Обозначения состоят из числа цифр и букв, указывающих на примерный состав стали.

Каждый легирующий элемент обозначается буквой: Н — никель; Х - хром; К — кобальт; М — молибден; Г — марганец; Д — медь; Р - бор; Б — ниобий; Ц — цирконий; С — кремний; П — фосфор; Ч - редкоземельные металлы; В—вольфрам; Т—титан; А—азот; Ф - ванадий; Л - бериллий; Е - селен; Ви - висмут; Гл - галлий; Кд - кадмий; Ш - магний; Ю — алюминий. Первые цифры в обозначении показывают среднее содержание углерода в сотых долях процента (у высокоуглеродистых инструментальных сталях в десятых долях процента). Цифры, идущие после буквы, указывают на примерное содержание данного легирующего элемента (при содержании элемента менее 1 % цифра отсутствует; при содержании 1 % цифра 1 и 2 % — цифра 2 и т.д.).

Следовательно, сталь состава 0,10 - 0,15 % С и 1,3 - 1,7 % Мn обозначается 12Г2; сталь состава 0,28 - 0,35 % С; 0, - 1,1 % Сr; 1,2 % Мn; 0,8 - 1,2 % Si обозначается ЗОХГС и т. д.

Для того, чтобы показать, что в стали ограничено содержание серы и фосфора (S < 0,03 %; Р < 0,03 %), а также что соблюдены условия металлургического производства высококачественной, в конце обозначения марки ставят букву А.

Для сплавов с содержанием железа менее 50 % и большим количеством различных легирующих элементов все они перечисляются буквами, а цифрой указывается только содержание никеля. Нестандартные стали обозначают самым различным образом. Так, опытные марки, выплавленные на заводе «Электросталь», обозначаются буквой И (исследовательские), П (пробные) и порядковым номером, например ЭИ179, ЭИ276, ЭП398.

9.3. Чугун. Чугун отличается от стали по составу - более высоким содержанием углерода, по технологическим свойствам - лучшими литейными свойствами, низкой пластичностью, а также дешевизной.

В зависимости от состояния углерода в чугуне различают:

Белый чугун, в котором весь углерод находится в связанном виде цементита. Такое название он получил по виду излома, который имеет матово-белый цвет. Обладает высокой твердостью и хрупкостью, практически не поддается обработке режущим инструментом.

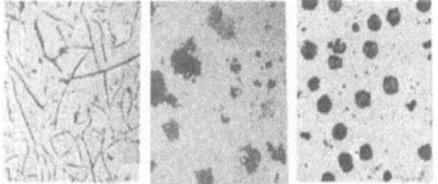

Серый чугун, в котором углерод в значительной степени или полностью находится в свободном состоянии в форме пластинчатого графита (рис. 45, а).

Высокопрочный чугун, в котором в значительной степени или полностью находится в свободном состоянии в форме шаровидного графита (рис. 45, б).

Ковкий чугун, получающийся в результате отжига отливок из белого чугуна, содержит графит хлопьевидной формы (рис. 45, в).

Рис.45. Форма графита в чугуне: а - пластинчатая (обычный серый чугун), б - шаровидная (высокопрочный чугун), в - хлопьевидная (ковкий чугун)

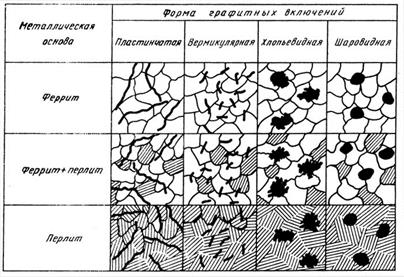

Графит в чугунах может быть в четырех основных формах: пластинчатой, шаровидной, хлопьевидной (названных ранее) и вермикулярной, т.е. в виде червеобразных прожилок (рис.47).

Образование стабильной фазы графита в чугуне - графитизация -может происходить в результате непосредственного выделения его из жидкого (твердого) раствора или вследствие распада предварительно образовавшегося цементита.

Вероятность образования в жидкой фазе (или аустените) метастабильного цементита значительно больше, чем графита. Графит образуется при очень малой скорости охлаждения, когда степень переохлаждения жидкой фазы невелика. Если чугун, в котором углерод находится в виде цементита, подвергнуть длительному нагреву при высоких температурах, в нем протекает процесс графитизации, то есть распад цементита на графит и феррит.

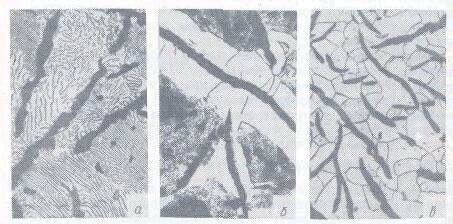

По строению металлической основы чугун разделяют на:

перлитный чугун (рис. 46, а). Структура его состоит из перлита с включениями графита (на рис. 46, а графит в виде прожилок; типично для серого чугуна). Как известно, перлит содержит 0,8 % С, следовательно, это количество углерода в сером перлитном чугуне находится в связанном состоянии (т. е. в виде Fe3C), остальное количество находится в свободном виде, т. е. в форме графита;

феррито-перлитный чугун (рис. 46, б). Структура этого чугуна состоит из феррита + перлит и включений графита. В этом чугуне количество связанного углерода меньше 0,8%С;

ферритный чугун (рис.46, в). В этом чугуне металлической основой является феррит. Весь углерод присутствует в форме графита.

Рис. 46. Микроструктура серого чугуна: а - перлитного, б - феррито-перлитного, в - ферритного.

На схемах структур (рис. 47) обобщается описанная выше классификация чугуна по строению металлической основы и форме графита.

Рис. 47. Классификация чугуна по структуре металлической основы и форме графитных включений.

Поскольку структура чугуна состоит из металлической основы и графита, то и свойства чугуна будут зависеть как от свойств металлической основы, так и от количества и характера графитных включений.

Графит по сравнению со сталью обладает низкими механическими свойствами, и поэтому графитные включения можно считать в первом приближении просто пустотами, трещинами. Отсюда следует, что чугун можно рассматривать как сталь, испещренную большим количеством пустот и трещин.

Естественно, что чем больший объем занимают пустоты, тем ниже свойства чугуна. При одинаковом объеме пустот (т. е. количестве графита) свойства чугуна будут зависеть от их формы и расположения. Следовательно, чем больше в чугуне графита, тем ниже его механические свойства, чем грубее включения графита, тем больше они разобщают металлическую основу, тем хуже свойства чугуна. Самые низкие механические свойства получаются тогда, когда графитные включения образуют замкнутый скелет.

Округлые включения шаровидного графита не создают резкой концентрации напряжений. Поэтому чугун с этими включениями имеет более высокие прочностные свойства.

В некоторых условиях образование графитных включений может быть полезным. Во-первых, наличие графита облегчает обрабатываемость резанием, делает стружку ломкой. Во-вторых, чугун обладает хорошими антифрикционными свойствами благодаря смазывающему действию графита; в-третьих, наличие графитных выделений быстро гасит вибрации и резонансные колебания; в-четвертых, чугун почти нечувствителен к дефектам поверхности, надрезам и т. д.

Следует также указать лучшие литейные свойства по сравнению со сталью. Более низкая температура плавления и окончание кристаллизации при постоянной температуре (образование эвтектики) обеспечивают не только удобство в работе, но и лучшие жидкотекучесть и заполняемость формы. Описанные преимущества чугуна делают его ценным конструкционным материалом, широко применяемым в деталях машин, главным образом тогда, когда они не испытывают значительных растягивающих и ударных нагрузок.

Марки чугунов

Серый, высокопрочный и ковкий чугуны подразделяют на марки в зависимости от механических свойств. Серый чугун маркируют буквами СЧ (серый чугун) и двумя цифрами, которые показывают минимальное значение предела прочности чугуна на растяжение. Например, СЧ25 имеет предел прочности при растяжении равный 250 МПа.

Высокопрочный чугун (ВЧ)также подразделяется наотдельные марки в зависимости от механических свойств, причем основнымипоказателями являются предел прочности при растяжении и относительное удлинение. Например, ВЧ45-5 имеет предел прочности 450 МПа и относительное удлинение 5%.

Сочетание высокой прочности и пластичности этих чугунов позволяет изготавливать из них ответственные изделия.

Ковкий чугун маркируется следующим образом: КЧ означает ковкий чугун. Затем ставят число, показывающее предел прочности и число, показывающее относительное удлинение. Например, КЧ30-6 имеет предел прочности 300 МПа, относительное удлинение 6%.

Резюме

Железо (Fe) - металл сероватого цвета. Атомный номер 26, атомная масса 55,85. Температура плавления железа 1539 оС. Железо имеет две полиморфные модификации a и g. Модификация a -железа существует при температурах ниже 910 оС и выше 1392 оС (рис. 40). В интервале температур 1392-1539 оС a - железо нередко обозначают как d - железо. Кристаллическая решетка a - железа - объемно центрированная кубическая (ОЦК). До температуры 768 оС a- железо магнитно (ферромагнитно). Эту точку перехода от ферромагнитного в парамагнитное состояние называют точкой Кюри (А2). Модификация g - железа существует при температуре 910-1392 оС. Оно парамагнитно. Кристаллическая решетка g - железа - гранецентрированная кубическая (ГЦК) (рис.40).

Точки, соответствующие температуре превращения одной фазы в другую называются критическими точками, обозначающимися буквой А с индексами c и r (c - при нагреве, r - при охлаждении) и цифрами. Ас3 при нагреве (или Аr3 - при охлаждении) - переход a↔g при температуре 910 оС. Ас4 (Аr4) - критическая точка перехода γ↔α при температуре 1392 оС.

Углерод (С) является неметаллическим элементом, атомный номер 6, температура плавления 3500 оС. Углерод в обычных условиях находится в виде модификации графита, но может существовать и в виде метастабильной модификации алмаза. Углерод растворим в железе в твердом и жидком состояниях, а также может быть в виде химического соединения - цементита (Fe3C), а в высокоуглеродистых сплавах и в виде графита.

Фазы диаграммы железо-углерод (цементит)

Феррит (Ф) - твердый раствор углерода и других примесей в α- железе.

Аустенит (А) - твердый раствор углерода и других примесей в γ - железе.

Цементит (Ц) - химическое соединение железа с углеродом - карбид железа (Fe3C).

Графит - модификация углерода в равновесном состоянии. Он мягок, обладает низкой прочностью и электрической проводимостью.

Перлит - эвтектоидная смесь кристаллов феррита и цементита.

Ледебурит - эвтектическая смесь кристаллов перлита и цементита.

Стали, содержащие от 0,02 до 0,8% С, называются доэвтектоидными и после полного охлаждения имеют структуру избыточного феррита + перлит (рис. 44, б-е).

Сталь, содержащая 0,8% С, называется эвтектоидной и после охлаждения имеет структуру перлита (рис. 44, ж).

Стали, содержащие от 0,8 до 2,14% С, называются заэвтектоидными и после охлаждения имеет структуру перлита и избыточного цементита, который располагается по границам перлитных зерен (рис. 44, з).

Чугуны, в зависимости от содержания углерода, подразделяются на доэвтектический (2,14 - 4,3% С, структура после охлаждения - перлит, ледебурит (перлит + цементит) и вторичный цементит), эвтектический (4,3% С, структура после охлаждения - ледебурит (перлит + цементит)) и заэвтектические (более 4,3% С, структура - ледебурит (перлит + цементит) и цементит) (рис. 43). С повышением содержания углерода количество цементита возрастает.

Фазовый состав всех сплавов одинаков: при температуре ниже 7270С они состоят из феррита и цементита.

Дата добавления: 2017-09-01; просмотров: 1349;