Датчик частоты вращения и положения коленчатого вала.

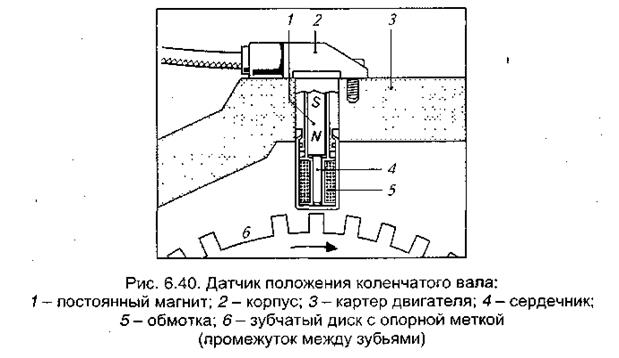

Положение поршня в цилиндре является определяющим для расчета момента зажигания. Датчик на коленчатом валу выдает информацию о положении поршней всех цилиндров. Частота вращения коленчатого вала также рассчитывается по сигналу этого датчика. На коленчатом вале устанавливается магнитопроводящий зубчатый диск с расчетным числом зубьев 60, при этом 2 из них отсутствуют. Индуктивный датчик частоты вращения производит последовательный опрос этих 58 зубьев. Он состоит из постоянных магнитов и сердечника из мягкого железа с медной обмоткой (рис. 6.40). Провод, соединяющий датчик и БУ, выполняется экранированным. При прохождении зубьев через зону чувствительного элемента в нем изменяется магнитный поток.

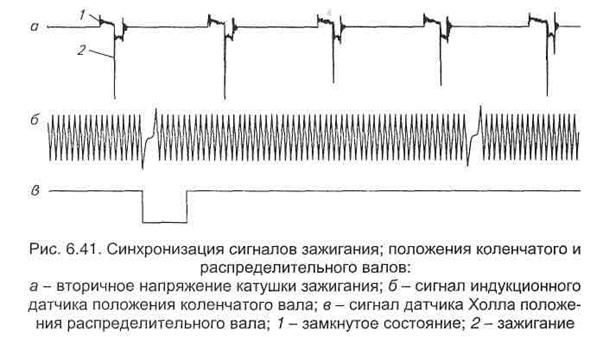

В обмотке датчика индуцируется переменная ЭДС (рис. 6.41). Амплитуда переменного напряжения уменьшается при увеличении расстояния между датчиком и зубчатым диском и растет с увеличением частоты вращения. Достаточная амплитуда имеет место уже при минимальной частоте вращения (20 мин"1). Геометрия зубьев и полюсов должны соответствовать друг другу. Блок управления формирует из синусоидального напряжения с сильно меняющейся амплитудой прямоугольное напряжение с постоянной амплитудой.

Боковые фронты прямоугольного напряжения передаются через вход прерываний на процессор. Если текущий период прохождения фронтов в два раза больше как предыдущего, так и последующего, то происходит распознавание опорного промежутка в зубьях. Он сопряжен с определенным положением коленчатого вала. Процессор производит в данный момент синхронизацию положения коленчатого вала. При каждом последующем положительном или отрицательном фронте от боковых кромок зубьев процессор производит дальнейший отсчет положения коленчатого вала на три градуса. Подача сигнала зажигания должна производиться с меньшими шагами. Период между двумя боковыми кромками зубьев разделяется, поэтому, на четыре отрезка. К каждой боковой кромке зуба можно привязать один, два или три таких отрезка времени (благодаря этому можно производить выдачу сигнала зажигания с шагом 0,75 градуса).

Датчик положения распределительного вала.Распределительный вал управляет впускными и выпускными клапанами двигателя. Частота его вращения в два раза ниже, чем частота вращения коленчатого вала.

При движении поршня в верхнюю мертвую точку распределительный вал определяет по положению впускных и выпускных клапанов, находится ли поршень в такте сжатия с последующим зажиганием или же в такте выпуска газов. Эту информацию, исходя из положения коленчатого вала, получить невозможно. Если система зажигания имеет высоковольтный распределитель, который меха  нически связан с распределительным валом, то ротор распределителя определяет нужный цилиндр и информация о положении распределительного вала для выдачи сигнала зажигания блоку управления не нужна. В системах с распределением искр методом холостой искры и нефазированным впрыском топлива также достаточно сигнала от датчика положения коленчатого вала.

нически связан с распределительным валом, то ротор распределителя определяет нужный цилиндр и информация о положении распределительного вала для выдачи сигнала зажигания блоку управления не нужна. В системах с распределением искр методом холостой искры и нефазированным впрыском топлива также достаточно сигнала от датчика положения коленчатого вала.

Информация о положении распределительного вала необходима, если реализуется индивидуальная установка момента впрыска топлива для каждого цилиндра, что имеет место при фазированном (последовательном) впрыске, а также при использовании системы зажигания с низковольтным распределением и индивидуальными катушками.

Для определения положения распределительного вала используется датчик на эффекте Холла. Датчик управляется шторкой из магнитопроводящего материала, закрепленной на распределительном валу.

Напряжение с датчика Холла имеет порядок милливольт, поэтому датчик формирует сигнал и передает его в блок управления в виде двоичного сигнала. В простейшем случае процессор проверяет наличие напряжения с датчика Холла и тем самым положение первого цилиндра в рабочем такте в момент прохождения опорного промежутка зубчатого диска. Специальные формы шторок позволяют использовать сигнал положения распределительного вала в качестве аварийного при повреждении датчика частоты вращения. Разрешающая способность сигнала датчика положения распределительного вала является недостаточной для его применения вместо датчика частоты вращения в нормальном режиме.

Датчик кислорода

Датчик кислорода (Л-зонд) регистрирует наличие кислорода в отработавших газах, что является прямым показателем качества рабочей смеси. Присутствие кислорода в отработавших газах характеризует бедную смесь ?а > 1, отсутствие - богатую а < 1. Применение датчика кислорода обусловлено необходимостью поддерживать стехиометрический состав рабочей смеси (а = 1) для функционирования трехкомпонентного каталитического нейтрализатора. Датчик кислорода устанавливается в выпускной системе двигателя перед нейтрализатором. Иногда применяется второй датчик после нейтрализатора. Наружная поверхность датчика омывается отработавшими газами, а внутренняя сообщается с атмосферой. В настоящее время наибольшее распространение получили датчики на основе диоксида циркония Zr02 (рис. 6.42).

Датчик этого типа работает как химический источник ЭДС. Основание датчика - колпачок, спеченный из порошка диоксида циркония и выполняющий функцию твердого электролита (рис. 6.43). С внутренней и внешней стороны на колпачок нанесены электроды из пористой платины, имеющие электрические выводы. С внешней стороны датчик покрыт оболочкой из пористого алюминия, через который могут проникать отработавшие газы. При различии в концентрации кислорода между внутренней и наружной поверхностями датчика на платиновых электродах возникает разность потенциалов. Содержание кислорода в воздухе практически постоянно и составляет 21 %. При работе двигателя на богатой рабочей смеси напряжение датчика около 900 мВ, на бедной - 50 мВ.

Сигнал датчика изменяется резко при незначительных изменениях концентрации кислорода (рис. 6.44). Однако проводимость керамического электролита при температуре ниже 150°С практически равна 0. Рабочая температура датчика, при которой обеспечивается необходимая скорость срабатывания, составляет 600°С. Предельно допустимая температура 850°С. Диапазон рабочих температур является определяющим при выборе места установки датчика в выпускной системе. Современные датчики оснащаются электроподогревом, включаемым по команде БУ.

Кабель, соединяющий БУ и датчик кислорода, выполняется экранированным. Корпус датчика полностью герметичен. Атмосферный воздух поступает к чувствительному элементу через зазоры изоляции проводов.

Датчик второго типа выполнен из титана и работает за счет изменения сопротивления чувствительного элемента датчика.

Датчик отличается быстродействием и устойчивостью к высокой температуре.

Дата добавления: 2017-09-01; просмотров: 1866;