Электронные системы впрыскивания топлива

Пределом обеднения рабочей смеси является неравномерность распределения ее по цилиндрам. В двигателях с карбюраторным питанием неравномерность состава смеси может достигать 10...15%.Этот недостаток может быть устранен применением систем впрыскивания топлива. В этом случае улучшаются равномерность распределения топлива по цилиндрам, газодинамические характеристики впускного тракта, обеспечивается более высокий коэффициент наполнения цилиндров свежей горючей смесью, появляется возможность применения топлива с более низким октановым числом и т.д. При применении систем впрыска топлива мощность двигателя повышается в среднем на 10...12%, улучшается топливная экономичность, снижается токсичность отработавших газов.

Система электронного впрыска топлива включает в себя топливный насос с электроприводом и регулятор давления, поддерживающий постоянное рабочее давление в системе. Впрыск топлива во впускные каналы цилиндров осуществляется электромагнитными форсунками, время открытия которых зависит от давления во впускной системе двигателя и частоты вращения коленчатого вала.

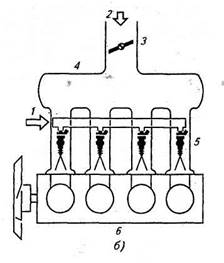

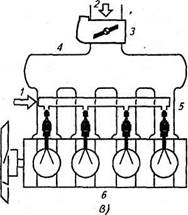

Классификация системы впрыскивания топлива(рис.1а). По мере развития систем впрыскивания топлива на автомобили устанавливались механические, электронные, аналоговые и цифровые системы. В настоящее время широкое распространение получили электронные системы, которые по способу впрыскивания топлива классифицируются на два вида: распределенное и центральное.

При центральном впрыскивании топливо подается одной форсункой, устанавливаемой на участке до разветвления впускного газопровода. В этом случае конструкция двигателя не имеет существенных изменений. Система центрального впрыскивания практически взаимозаменяема с карбюратором и может применяться на уже эксплуатируемых двигателях. При центральном впрыскивании по сравнению с карбюратором обеспечиваются большая точность и стабильность дозирования топлива.

При распределенном впрыскивании топливо подается в зону впускных клапанов каждого цилиндра отдельной форсункой в определенный момент времени, согласованный с открытием соответствующих впускных клапанов цилиндров (согласованное впрыскивание), без согласования момента впрыскивания с процессами впуска в каждый цилиндр (несогласованное впрыскивание), или отдельной форсункой в зону за клапаном. Система распределенного впрыскивания топлива позволяют повысить безотказность пуска, ускорить прогрев и увеличить мощностные показатели двигателя, а также дает возможность применения различных микропроцессорных устройств, а также совершенствования механической части системы питания.

Особенностью электронной системы впрыскивания топлива является то, что она функционирует во взаимосвязи с электронным блоком управления, а в качестве главного управляющего параметра для регулирования подачи топлива используется величина расхода воздуха, поступающего в цилиндры двигателя. Количество впрыскиваемого топлива зависит от массовой скорости воздушного потока и его объема во впускном тракте.

Рис. 1а. Способы организации впрыска топлива:

а - центральный впрыск; б - распределенный впрыск в зону впускных клапанов;

в - непосредственный впрыск в цилиндры двигателя; 1 - подача топлива; 2 - подача

воздуха; 3 - дроссельная заслонка; 4 - впускной трубопровод;

5 - форсунки; 6 – двигатель

На сегодняшний день создано довольно много разновидностей систем впрыска бензина. Представим их обобщенную классификацию в виде графов “и-или-дерева” на рисунке 3.

Рисунок 3 - Классификация систем впрыска бензиновых двигателей

Рассмотрим подробнее графы “и-или-дерева” классификации. Впрыск непосредственно в камеру сгорания (граф 1.1) напоминает систему впрыска дизелей. Давление начала впрыска достигает 20-40 кгс/см2. Первая серийная система впрыска бензина (1954 год, “Мерседес-Бенц 300SL”) была именно такого типа. Ныне системой непосредственного впрыска являются, например, система “KugelFischer”, система GDI фирмы «Мицубиси». К преимуществам систем непосредственного впрыска можно отнести возможность расслоения заряда в камере сгорания, в результате чего в районе электродов свечи может быть образована обогащенная смесь. Это позволит осуществлять сжигание более обедненных смесей, т.е. работать в более экономичном режиме. Другим преимуществом является меньшая чувствительность двигателя к температурному режиму. Дело в том, что когда впрыск происходит во впускной трубопровод при низких температурах, возможна конденсация топлива на стенках трубопровода. При непосредственном впрыске этого не происходит.

Однако непосредственный впрыск имеет и недостатки. Прежде всего, это сложности в конструкции и технологии. Конструктору необходимо разработать головку цилиндров, в которой будут скомпонованы впускной и выпускной клапаны, свеча зажигания и топливная форсунка, что представляет собой очень сложную задачу. В очень неблагоприятных условиях работают форсунки, которые к тому же должны обеспечивать высокие давления впрыска. Эти недостатки сдерживают развитие систем с непосредственным впрыском. Впрыск во впускной коллектор (граф 1.2) делится на точечный впрыск и распределенный впрыск.

Граф 2.1 – точечный или центральный впрыск во впускной коллектор. Впрыскивающая электромагнитная форсунка расположена перед дроссельной заслонкой, практически на месте жиклера карбюратора. Системы центрального впрыска имеют почти все преимущества систем впрыска, о которых говорилось во введении. Они получили распространение в основном на автомобилях малого и среднего классов, что связано, прежде всего, с относительной дешевизной этих систем. Немаловажно и то, что под них легко адаптируются карбюраторные двигатели почти без конструктивных переделок или технологических изменений в производстве. Недостатки систем центрального впрыска сходны с недостатками карбюраторов – это неоднородное распределение смеси по цилиндрам и ее конденсация во впускном коллекторе.

К системам центрального впрыска относятся система фирмы «Бош» “Mono-Jetronik” (устанавливается на автомобилях «Фольксваген Гольф», “Фольксваген Пассат”, “Фиат Панда”, “Пежо-106” и других), система ECI фирмы «Мицубиси».

Существуют также системы, объединяющие электронные устройства смесеобразования и зажигания. Это системы “Motronic”. В систему “Motronic” могут быть включены различные системы впрыска. В частности, система “Mono-Jetronik” включена в систему “Mono-Motronic”. Устанавливается на “Ауди-80”, “Фольксваген Пассат” и др.

Распределенный впрыск (граф 2.2) делится на непрерывный и периодический.

Граф 3.1 – распределенный или многоточечный непрерывный впрыск. Топливо подается форсунками индивидуально к каждому цилиндру двигателя в районе впускного клапана. При этом топливо подается непрерывно, изменяется лишь его количество в зависимости от нагрузки на двигатель. Многоточечный впрыск позволяет избавиться от недостатков карбюратора и центрального впрыска – неоднородного распределения смеси по цилиндрам.

Системой распределенного непрерывного впрыска является механическая система “К-Jetronic”, созданная фирмой «Бош» в 1973 г. Буква “К” в обозначении – от немецкого “Kontinuerlich” – непрерывный. Применяется на автомобилях “Ауди-100”, “BMW-318i”, “Форд-Эскорт”, “Форд-Сьерра”, “Мерседес-Бенц-230” и др. Существуют также системы “KE-Jetroniс” - с электронным блоком управления (буква «Е» от слова «Elektronic»). Применяются на автомобилях “Ауди-90”, “Форд-Гранада”, “Мерседес-Бенц-190”.

Последний граф в нашей классификации – 3.2 – периодический или импульсный распределенный впрыск. Здесь топливо подается импульсно, порциями в течение времени, когда открыты электромагнитные форсунки, управляемые электронным блоком. Эти системы более совершенны, чем системы непрерывного впрыска, так как позволяют более точно управлять процессом смесеобразования.

Самыми первыми системами импульсного распределенного впрыска были системы “D-Jetronic”. В этих системах нагрузочный режим работы двигателя определялся по давлению во впускном коллекторе. Отсюда буква D в обозначении – от немецкого “Druck” - давление. В 1974 году появилась система “L-Jetronic”, в которой количество поступающего в двигатель воздуха определялось более точно – по углу отклонения шторки или лопасти датчика воздушного потока. Буква L в обозначении от немецкого “Luft” - воздух. Самый точный метод измерений использован в системах “LH-Jetronic” (1984 год) и “LH-Motronic” (1987 год). Буква Н в обозначении – от немецкого Heiss - горячий. Действительно, в термоанемометрах (датчиках) системы используется тонкий (70 мкм) платиновый проводник, нагретый до 1000С и более. Поток проходящего воздуха охлаждает проводник, по изменению его электрического сопротивления определяется количество проходящего воздуха. Преимущество: прямое измерение массы, а не объема воздуха, что позволяет отказаться от поправок на температуру и плотность воздуха или высоту над уровнем моря. Существуют также системы “LE-Jetronic” - с усовершенствованным электронным блоком управления и системы “Motronic” 1.1, 1.2, 1.3, 1.7, 3.1, в которых с разными дополнениями используются системы «L» и “LE-Jetronic”.

Системы “L-Jetronic” применялись и применяются на автомобилях «Альфа-Ромео-75», в разные годы на «BMW-318i» и других моделях этой серии, “Форд-Сьерра 2.0” и многих других. В настоящее время их заменяют на системы «Bosch- Motronic» 1.1-1.3, 1.7. Также существуют другие системы импульсного впрыска – PGM-FI фирмы “Хонда”, система «Renix» фирмы “Рено”, система “Digijet” фирмы “Фольксваген”.

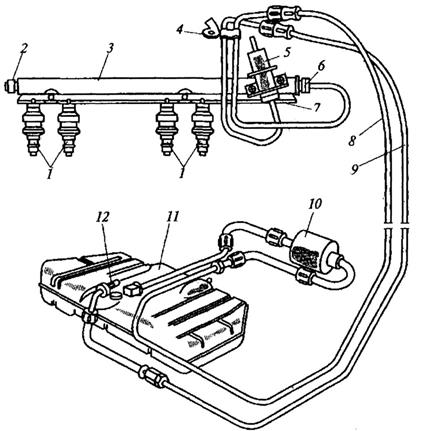

Общее устройство механической части системы питания с распределенным впрыскиванием топлива и электронным управлением (рис.1б) включает в себя топливную рампу 3 с выходным штуцером 2 для контрольного манометра давления топлива и штуцерами 6, 7 соответственно для подачи к рампе топлива и слива его излишков, регулятор 5 давления топлива, установленный на рампе, к которой крепятся также электромеханические форсунки 1, бензиновый бак 11 с установленным в нем электробензонасосом 12, топливопроводы 8 и 9, прикрепленные к кузову с помощью скобы 4.

Рампа крепится к головке блока со стороны впускных клапанов, а в ее топливную полость через подающий топливопровод 8 и штуцер 6 включен фильтр тонкой очистки топлива. При этом регулятор 5 через штуцер 7 и сливной топливопровод 9 сообщается с баком 11 через электробензонасос 12. Для обеспечения устойчивой работы насоса в бак должно быть залито не менее 4,5 л бензина, так как в противном случае могут происходить его перегрев и отказы в работе. Рабочее давление электробензонасоса составляет 0,30... 0,35 МПа, а производительность лежит в пределах 80...85 л/ч. К механической части относится также нейтрализатор отработавших газов и система улавливания паров бензина (СУПБ).

Рис. 1б. Схема механической части системы питания с распределенным впрыскиванием топлива:

1 – форсунки; 2 – штуцер манометра; 3 – рампа; 4 – скоба; 5 – регулятор давления,

6 – подводящий штуцер; 7 – отводящий штуцер; 8,9 – топливопроводы; 10 – фильтр,

11 – бак; 12 – слив.

Дата добавления: 2017-09-01; просмотров: 4200;