Технологические схемы производства разбавленной азотной кислоты.

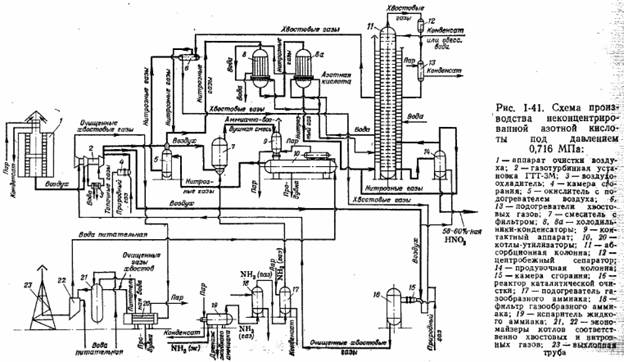

Технологическая схема, работающая под давлением 0,716 МПа.

Мощность производства азотной кислоты по схеме, работающей под давлением 0,716 МПа, определяется количеством агрегатов. Мощность одного агрегата составляет 120 тыс. тон в год (в пересчете на 100% азотную кислоту). В каждом агрегате осуществляется подготовка аммиачно-воздушной смеси (очистка и сжатие воздуха, испарение жидкого аммиака, очистка газообразного аммиака); конверсия аммиака; утилизация тепла реакции образования оксидов азота; охлаждение нитрозных газов; получение азотной кислоты; подогрев отходящих газов; очистка отходящих газов; рекуперация тепла отходящих очищенных газов.

Принципиальная технологическая схема производства азотной кислоты, работающей под давлением 0,716 МПа, представлена на рисунке.

Первоначально атмосферный воздух проходит очистку от механических примесей в аппарате очистки воздуха (1). После очистки воздух сжимается в компрессоре (2), охлаждается водой в воздухоохладителе (3), сжимается в центробежном нагнетателе до давления 0,716 МПа. Сжатый воздух подогревается до 180-230 С за счет горячих нитрозных газов; и поступает в смеситель (7), где образуется аммиачно-воздушная смесь при добавлении в воздух газообразного аммиак.

Жидкий аммиак испаряется в испарителе (19), при этом его температура составляет примерно 30 С. Затем он проходит через фильтр (18) и нагревается до температуры 100-120 С в нагревателе (17). После этого он поступает в смеситель (7).

Смесь снова подвергается очистке. Очищенная аммиачно-воздушная смесь поступает в контактный аппарат (9), где при температуре 890-910 С происходит окисление аммиака до NO. В качестве катализаторов окисления аммиака могут использоваться как платиноидные, так и двухступенчатые катализаторы.

Нитрозные газы последовательно проходят пароперегреватель, размещенный в нижней части контактного аппарата, котел-утилизатор (10), окислитель со встроенным подогревателя воздуха (5), подогреватель отходящих газов (6), и холодильники-конденсаторы (8 и 8а), где охлаждаются и освобождаются от основной массы реакционной влаги. Окисленные газы из холодильников конденсаторов при 50-60 С поступают в нижнюю часть абсорбционной колонны (11), в которой расположено 47 ситчатых тарелок. Азотная кислота, образующаяся в холодильниках конденсаторах, самотеком поступает в абсорбционную колонну.

Орошение тарелок абсорбционной колонны осуществляется охлажденным до 35 С конденсатом или обессоленной водой. Тепло образования азотной кислоты отводится оборотной водой, которая циркулирует в змеевиках, расположенных на тарелках колонны.

Продукционная кислота из абсорбционной колонны поступает в колонну отдувки оксидов азота (14), отдувка производится воздухом при 50-60 С и давлении равном давлению в системе абсорбции.

Смесь воздуха с оксидами азота после отдувки поступает в абсорбционную колонну.

Выходящие из абсорбционной колонны газы содержат 0,08-0,12 об.% оксидов азота. Они проходят сепаратор (12), подогреватели (13) и (6) и поступают в камеру сгорания (15), где подогреваются до температуры 380-500 С путем смешения с горячими дымовыми газами, полученными при сжигании природного газа. Там же они смешиваются с природным газом в количестве, необходимом для восстановления оксидов азота. Из камеры сгорания газовая смесь поступает в реактор каталитической очистки (16). Восстановление оксидов азота происходит на двухступенчатой катализаторе. В результате протекающих реакций температура газа повышается и на выходе из реактора составляет 705-710 С. После реактора очищенные хвостовые газы смешиваются с воздухом, топочными газами камеры сгорания газотурбинного агрегата (4) и при температуре около 700 С поступают в газовую турбину. Содержание оксидов азота в отходящих газах после каталитической очистки составляет не более 0,005 об.%. После газовой турбины очищенные газы при температуре 400 С проходят котел-утилизатор (20), подогреватели питательной воды (21) и (22) и выбрасываются в атмосферу через выхлопную трубу (23).

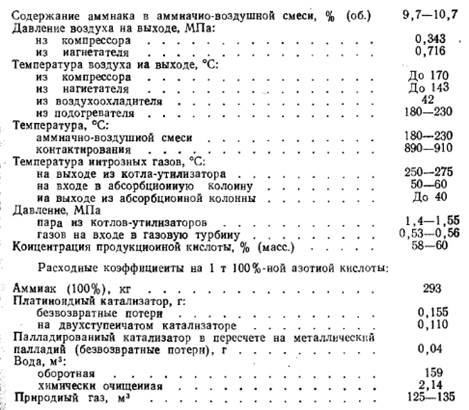

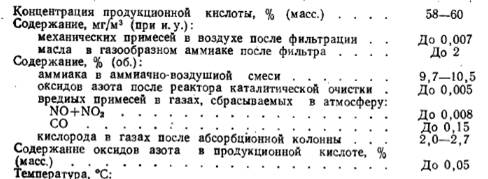

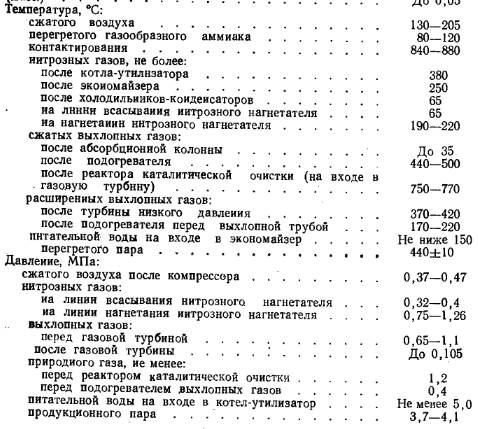

Основные показатели технологического режима:

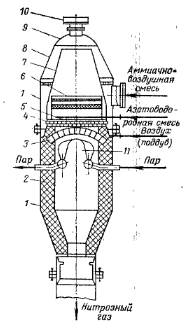

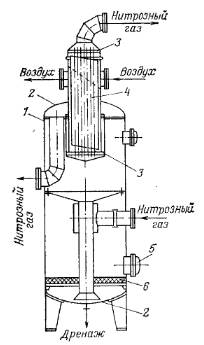

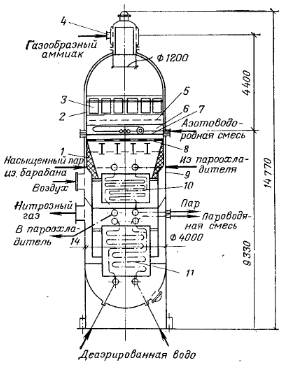

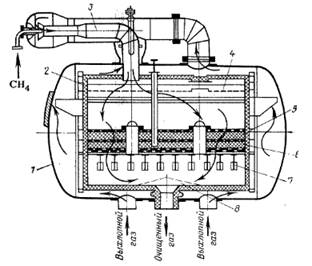

На рисунках представлены конструкции основных аппаратов, используемых в схеме производства азотной кислоты, работающей под давлением 0,716 МПа, представлена на рисунке.

| Рис. Контактный аппарат: 1 – обечайка; 2 – футеровка; 3 – свод; 4 – поддерживающее устройство; 5 – платиноидные сетки; 6 – распределительные устройства; 7 – внутренний корпус; 8 – внешний конус; 9 – днище; 10 – взрывная пластина; 11 – пароперегреватель. |

| Рис. Окислитель с подогревателем воздуха: 1 – обечайка; 2 – днище; 3 – трубные доски; 4 – теплообменные трубки; 5 – люк; 6 – фильтр улавливания платины. |

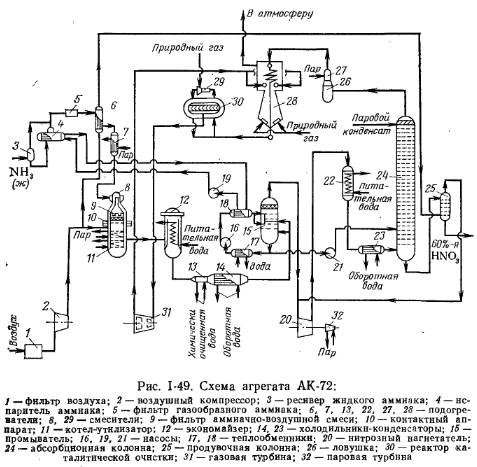

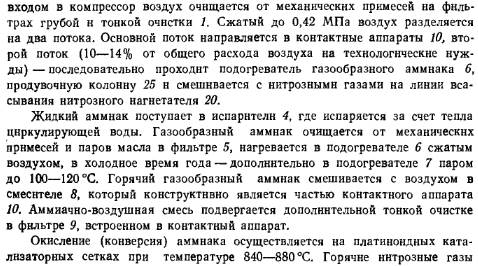

Крупнотоннажный агрегат АК-72.

Принципиальная технологическая схема агрегата АК-72 представлена на рисунке.

На рисунках представлены конструкции основных аппаратов, используемых в технологической схеме АК-72.

| Рис. Контактный аппарат (схема АК-72): 1 – силовой корпус контактного аппарата; 2 – внутренний корпус; 3 – фильтры тонкой очистки аммиачно-воздушной смеси; 4 – смеситель; 5 – огнепреградитель; 6 – розжиговое устройство; 7 – платиноидные сетки; 8 – корзина для неплатиноидного катализатора; 9 – силовой корпус котла-утилизатора; 10 – пароперегреватель; 11 – испарительный пакет котла. |

| Рис. Реактор каталитической очистки (схема АК-72): 1 – силовой корпус реактора; 2 – внутренний корпус реактора; 3 – смеситель; 4 – распределительная решетка; 5 – катализатор первой ступени; 6 – катализатор второй ступени; 7 – колосниковое устройство; 8 – штуцер для выхода газа с защитной решеткой. |

| <== предыдущая лекция | | | следующая лекция ==> |

| УСТАЛОСТЬ МАТЕРИАЛОВ | | | Способы получения карбамида. |

Дата добавления: 2017-06-13; просмотров: 4995;