Лекция №11. Плазматроны с зависимой электрической дугой

План лекции:

1. Ознакомление с характеристиками плазматронов.

2. Ознакомление со свойствами и параметрами столба плазменной дуги.

3. Газы с большой энтальпией.

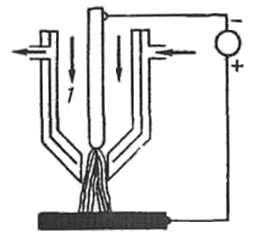

В настоящее время при переплаве металлов наиболее широко применяемой электрической схемой мощных плазматронов является схема с образованием зависимой электрической дуги, показанная на рисунке 28.

1 - газ

1 - газ

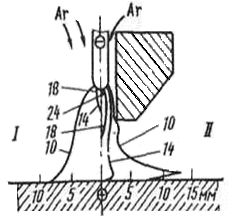

|  1 - свободная дуга, U=14,5 В, I - = 200 А; II - дросселированная дуга, U=29 В, I=200 А

1 - свободная дуга, U=14,5 В, I - = 200 А; II - дросселированная дуга, U=29 В, I=200 А

|

| Рисунок 28. Электрическая схема плазматрона при работе с зависимой дугой | Рисунок 29. Изменение температур в свободной и дросселированной дуге. Применены вольфрамовый катод и медный водоохлаждаемый анод; расход аргона 0,56 г/с. диаметр сопла 4,75 мм (числа у кривых - температура, *103 К). |

При такой электрической схеме с учетом термических нагрузок и эрозии основных частей плазматрона можно достичь гораздо большей мощности. При выборе соответствующего диаметра сопла и правильной организации потоков газа в пространстве между катодом и анодом (нагреваемым материалом) все сечение будет симметрично заполнено столбом плазмы. Высокая концентрация тепловой энергии достигается при этом дросселированием диаметра электрической дуги с помощью сопла, которое одновременно оказывает на дугу стабилизирующее воздействие. При этом способе работы к. п. д. плазматронов зависит прежде всего от геометрии рабочих частей и характера течения плазмы в сопле. В электрической схеме, представленной на рис. 1, около 75% тепла передается переплавляемому материалу электрической дугой и 25% потоком плазмы.

Влияние сужения дуги с помощью сопла на распределение температур в столбе плазмы и по сравнению с независимой дугой показано на рис. 29. Даже при сравнительно малом дросселировании дуги (диаметр сопла 4,75 мм) ее температура повышается на 30%, а напряжение возрастает в два раза. Дросселирование столба повышает плотность тока, концентрацию энергии и напряжение дуги.

При использовании зависимой дуги столб плазмы неоднороден. Максимальные температура и степень ионизации достигаются в узком секторе по оси столба. Этот сектор обладает высокой электрической проводимостью и образует канал рабочего тока дугового разряда. Вблизи поверхности столба плазмы степень ионизации, температура и электрическая проводимость газа по мере приближения к условиям окружающей среды резко снижаются. Температура столба плазмы в случае, показанном на рис. 29, составляет около 16500 К, т. е. она гораздо выше температуры независимой дуги (~5500 К). Кроме того, скорость истечения плазмы из области минимального сечения и максимального дросселирования может достигать скорости звука (около 300 м/с). Поэтому горячий сектор в независимой дуге является очень узким и коротким, тогда как у дросселированной дуги эта область распространяется по всему столбу.

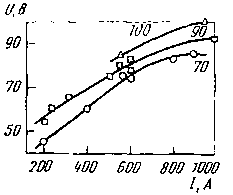

Вольтамперная характеристика плазматронов, работающих с зависимой дугой, имеет восходящую тенденцию, как это видно из приведенных на рис. 30 данных. Это можно объяснить тем, что в случае сильноточных дуг, горящих в атмосфере инертного газа, и металлических электродов общее напряжение при давлении ~105 Па вследствие охлаждения дуги плазмообразующим газом повышается.

| Рисунок 30. Вольтамперные характеристики плазматрона с зависимой дугой и различной длиной столба плазмы; расход потока аргона 0,29 г/с, диаметр сопла 16 мм, напряжение холостого хода U0=120 В (числа у кривых - длина столба плазмы, мм) |

На рисунке 30 приведены вольтамперные характеристики столба плазмы различной длины, причем столбу плазмы большей длины соответствует большее падение напряжения при одной и той же силе тока. При увеличении длины столба плазмы возрастает не только падение напряжения, но и общая мощность плазматрона. Это означает, что общую мощность столба плазмы можно повышать путем увеличения не только силы тока, но также напряжения и длины столба.

Полное сопротивление столба плазмы уменьшается и стремится к минимальному значению по мере повышения силы тока, причем, чем больше длина столба, тем больше его сопротивление.

Распределение напряжения по оси дуги неравномерное. При этом на разных ее участках различным оказывается не только напряжение, но и характер его зависимости от параметров дуги (силы тока, расхода и состава газа и др.).

Правильный выбор геометрии сопла и оптимальных режимов горения дуги зависит от распределения напряжения в отдельных частях дуги.

Для плазматронов, работающих с зависимой дугой, большое значение имеет падение напряжения во внутренней области сопла. В этой области происходят стабилизация, формирование и установление диаметра столба плазмы, проходящей через канал сопла. Вследствие этого тепловой поток от плазмы к соплу передается очень интенсивно. Чтобы предупредить повреждение сопла, для изготовления сопел необходимо использовать материалы, обладающие высокой теплопроводностью. Отвод тепла при этом обеспечивается путем интенсивного охлаждения. Материалы с высокой теплопроводностью обладают и высокой электрической проводимостью, поэтому сопло служит проводником электричества, изолированным от дуги очень тонким слоем холодного газа. Такая изоляция весьма ненадежна, в связи с чем при определенных условиях у поверхности сопла может произойти прорыв газа и вместо одной дуги образуются две. Одно из условий возникновения двойной дуги можно описать выражением:

Ut <  +

+  , (114)

, (114)

где  - анодное падение потенциала дуги для материала сопла (обычно меди);

- анодное падение потенциала дуги для материала сопла (обычно меди);  - катодное падение потенциала дуги для материала сопла.

- катодное падение потенциала дуги для материала сопла.

При повышении напряжения дуги и постоянной силе тока градиент потенциалов в столбе плазменной дуги уменьшается. Это благоприятно влияет на процессы переплава, осуществляемые в печи с керамическим тиглем и гарниссажем, так как чем меньше градиент потенциалов, тем менее заметны колебания напряжения при изменении длины дуги. При повышении мощности столба плазменной дуги в результате изменения напряжения стабильность дуги возрастает. Увеличение силы тока при неизменной длине столба плазмы приводит к росту градиента потенциалов, что понижает стабильность дуги при изменении ее длины.

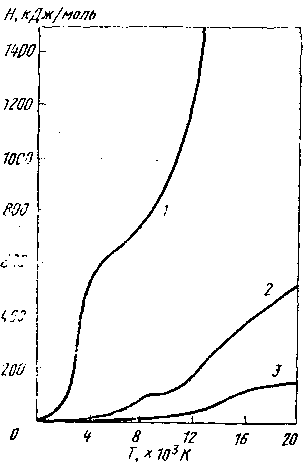

Свойства и параметры столба плазменной дуги в большой степени зависят от свойств плазмообразующего газа. В качестве рабочего газа для плазматронов обычно используют аргон, гелий, азот и водород или смеси этих газов, механизм плазмообразования которых различен.

|

Большие различия в энтальпии можно объяснить тем, что энергия, которая передается в столбе плазмы одноатомным газам, определяется энтальпией и энергией ионизации, тогда как в случае двухатомных газов большое количество энергии, кроме того, расходуется еще на диссоциацию молекул на атомы.

При использовании одноатомного газа в холодной области вследствие рекомбинации ионов высвобождается энергия, израсходованная на предшествующую ионизацию. При использовании плазмы из двухатомного газа в холодной области наряду с энергией ионизации высвобождается также и энергия диссоциации. Различная энтальпия плазмообразующих газов влияет на вольтамперные характеристики. Газ с большей энтальпией нуждается соответственно в большей электрической мощности. Преимущества двухатомных газов по сравнению с одноатомными с экономической и энергетической точек зрения становятся очевидными при сравнении параметров работы плазматрона (табл. 10).

Поскольку теплопередача вследствие больших потерь тепла излучением при повышении температуры ухудшается, для повышения коэффициента теплопередачи целесообразно использовать газы, обладающие большой энтальпией при низких температурах. Длина языка плазмы в плазматроне с независимой дугой при использовании двухатомных газов вследствие их медленного охлаждения и очень высокой энтальпии при тех же потерях излучением является такой же, как у одноатомных газов. Из данных табл. 10 вытекает, что теплопроводность водородной и гелиевой плазмы сравнительно высокая и в первом приближении лишь в два раза меньше теплопроводности меди [хси = 3484 - 394 Вт/(м - К)]. Плазмообразующие газы, обладающие высокой теплопроводностью и энтальпией (водород, азот), обеспечивают повышенную передачу тепла; поэтому применение их, как правило, приводит к быстрому нагреву и разрушению электродов.

Таблица 10 - Характеристики плазмообразующих газов при работе плазматрона с независимой дугой

| Характеристика | Аргон | Азот | Водород | Гелий |

| Атомная или молекулярная масса | 39,94 | 28,0016 | 2,016 | 4,0024 |

| Динамическая вязкость при 0°С и атмосферном давлении, Н/(с·см2) | 196,2 | |||

| Энтальпия при 20°С и атмосферном давлении, кДж/ /(кг - К) | 0,52 | 1,04 | 14,2 | 5,26 |

| Коэффициент теплопроводности при 0°С и атмосферном давлении, Вт/(м К) | 16,3 | 24,3 | ||

| Потенциал ионизации, В: | ||||

| однократный | 15,7 | 14,5 | 13,5 | 24,5 |

| двукратный | 27,5 | 29,4 | - | 54,1 |

| Энергия диссоциации, Дж/ /моль | - | - | ||

| Энтальпия плазмы, кДж/кг | 19,5 | 41,7 | ||

| Температура плазмы, К | 20 000 | |||

| Напряжение дуги, В | ||||

| Энергия, подводимая к дуге, кВт | ||||

| Коэффициент использования энергии на нагрев газов, % |

Чтобы уменьшить эрозионное воздействие молекулярных газов на электроды, а также обеспечить высокую энтальпию, их смешивают с инертными газами. В качестве примера такие газовые смеси приведены в табл. 11. Температура потока плазмы и при низкой энтальпии превышает температуру плавления переплавляемых материалов, поэтому ее энтальпия имеет гораздо большее значение. Теоретические значения энтальпии можно рассчитать по подводимой мощности и расходу рабочего газа. Фактические значения энтальпии, определенные калориметрическим методом, составляют 50 - 80% от теоретических значений, рассчитанных для малого и большого расхода газа.

Таблица 11 - Применяемые смеси плазмообразующих газов

| Смесь | Содержание аргона, % | Общий расход, г/с | Сила рабочего тока, А | Рабочее напряжение, В | Мощность, кВт |

| Аргон с азотом | 1,04 | 4,4 | |||

| Аргон с водородом | 1,04 | 7,14 |

Контрольные вопросы

1. Перечислите все характеристики плазматронов.

2. Опишите свойства и параметры столба плазменной дуги.

3. Для чего используют газы с большой энтальпией.

Литература

1. Крапивина С.А. Основы плазмохимии. Л.: ЛТИ, 1976, - 65с.

2. Моссэ А.Л., Печковский В.В. Применение низкотемпературной плазмы в технологии неорганических веществ. Минск: Наука и техника, 1973.- 213с.

3. Дембовский В. Плазменная металлургия.- М.: Металлургия. 1981. -280с.

4. Краснов А.Н. и др. Низкотемпературная плазма в металлургии М.: 1970-187с.

Дата добавления: 2017-06-13; просмотров: 2389;