Лекция №15. Многодуговые плазменные реакторы

План лекции:

1. Математическое описание плазменной струи многоподовых реакторов.

2. Схемы трехдуговых плазменных печей.

3. Работа с плазодуговыми плазматронами.

Анализ показал целесообразность осуществления некоторых плазмохимических процессов в реакторе с подачей нескольких плазменных струй в поток исходного сырья, т. е. в многодуговом плазмохимическом реакторе. При разработке многодугового реактора возникает необходимость в математических обобщениях, позволяющих рассчитывать смешение плазменной струи со сносящим потоком газа. В первую очередь необходимо изучить характер проникновения плазменной струи в поток холодного газа. Струя может быть условно разделена на два участка, отличающихся характером взаимодействия газовых потоков. На первом участке происходит взаимодействие плазменной струи со сносящим, а на втором - со спутным потоком. Второй участок в свою очередь может быть разделен на первичную и вторичную зоны. Первичная зона характеризуется наличием центрального ядра, в котором параметры струи остаются постоянными. Во вторичной зоне параметры струи изменяются как по ее длине, так и по сечению.

Траектория оси плазменной струи описывается уравнением вида

=

=  [

[  +(0,262-0,067lgq)

+(0,262-0,067lgq)  ]-1. (115)

]-1. (115)

При у->оо из уравнения можно получить зависимость для определения дальнобойности плазменной струи в сносящим потоке газа

= (0,262-0,067lgq)-1. (116)

= (0,262-0,067lgq)-1. (116)

Указанные зависимости справедливы при 50-q-1000. Длину первого участка можно определить из (выражения

x = y = h = Dc(0,262-0,067lgq)-1. (117)

В смесительной камере многодугового реактора можно создать условия для оптимального перемешивания реагирующих сред. Эти условия реализуются при выполнении соотношения

ψ =  = 1, (118)

= 1, (118)

где ρω 2 - характерный гидродинамический параметр плазменной струи на оси реактора; ρ2  - гидродинамический параметр сносящего потока; FЯ - площадь сечения ядра, образующегося, при соударении плазменных струй; F2 - площадь сечения канала истечения сносящего потока.

- гидродинамический параметр сносящего потока; FЯ - площадь сечения ядра, образующегося, при соударении плазменных струй; F2 - площадь сечения канала истечения сносящего потока.

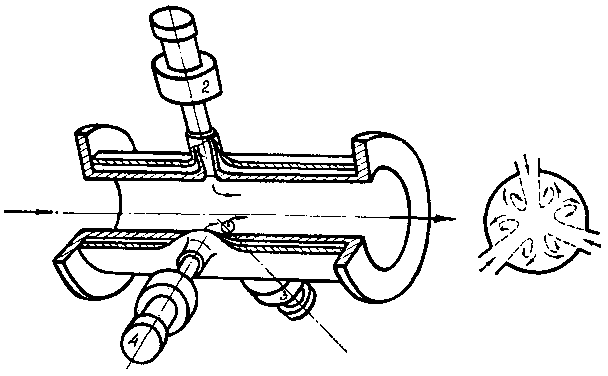

Рисунок 46. Схема многодугового подогревателя газа

Выведены зависимости для расчетов величин, входящих в уравнение, которые могут быть представлены в виде, удобном для инженерного расчета стадии смешения многодугового реактора.

В работе представлены результаты исследования равномерности поля температур как одного из основных факторов, определяющих эффективность перемешивания разнотемпературных струй в многодуговом реакторе. В основу исследования положена цилиндрическая камера с взаимно перпендикулярными вводами в нее холодной и высокотемпературных струй (рис. 46). Последние поступают из трех однофазных плазмотронов переменного тока, установленных: в плоскости, перпендикулярной оси камеры.

Процесс энерго- и маосообмена между струями идет по- всему объему настолько интенсивно, что уже на расстоянии двух калибров температурное поле обладает высокой равномерностью.

Камеры смешения с многодуговыми подогревателями, обладающие достаточно высокими кинематическими и динамическими характеристиками и высоким КПД, в настоящее время являются наиболее перспективными для практического применения с целью создания на их основе реакторных устройств, предназначенных для переработки газообразных, жидких и, особенно, дисперсных видов сырья.

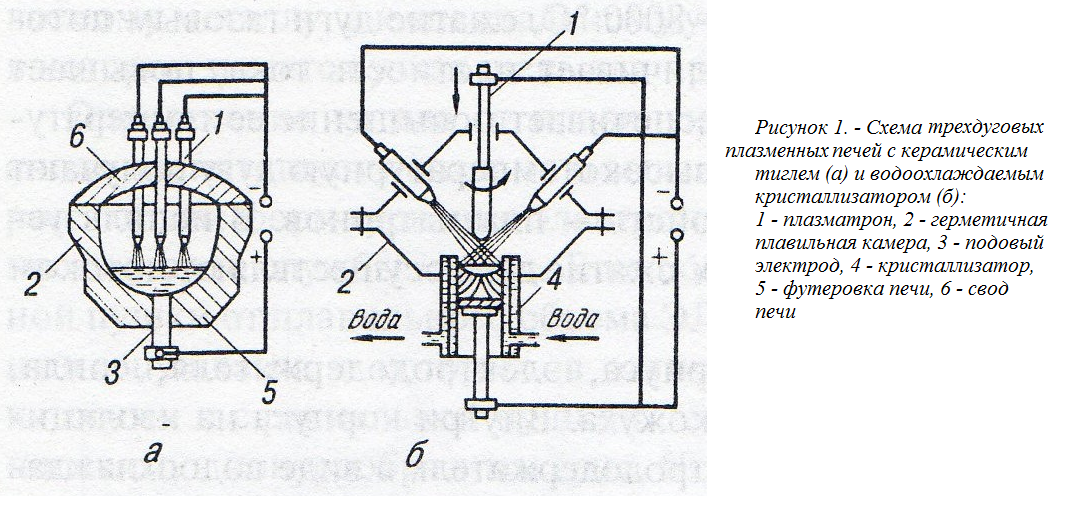

Плазменная печь с керамическим тиглем (ПП) является разновидностью обычной дуговой печи, в которой вместо графитизированных электродов устанавливают один или несколько плазматронов, а кожух, свод, сливное отверстие и рабочее окно выполняют герметичными и для подачи напряжения на нагреваемый металл в подину встраивают подовый электрод (рис.47, а).

1- плазмотрон, 2- герметичная камера, 3- подовый электрод, 4- кристаллизатор, 5- футеровка печи, 6- свод печи

Рисунок 47. Схема трехдуговых плазменных печей с керамическим тиглем (а) и водоохлаждаемым кристаллизатором (б)

Работающие плазменные печи с керамическим тиглем являются результатом реконструкции дуговых печей емкостью 5-10 т. Плазматроны ПП с огнеупорной ванной работают на постоянном токе прямой полярности - катодом служит верхний водоохлаждаемый плазматрон, а анодом - ванна. От брызг металла и шлака катод защищен медным водоохлаждаемым соплом.

Находящийся в контакте с металлом подовый электрод обычно изготовляют водоохлаждаемым из меди. Ведутся работы по замене таких электродов на более надежные металлокерамические.

Плазменную дугу успешно используют как источник нагрева в установках рафинирующего переплава расходуемых металлических электродов на слитки в медных водоохлаждаемых кристаллизаторах. Разработанная Институтом электросварки им. О. Е. Патона печь плазменно-дугового переплава (ПДП) для получения слитков массой до 5 т из жаропрочных, нержавеющих и конструкционных сталей состоит из плавильной камеры, плазматронов, кристаллизатора, механизма вытягивания слитка и питающей энергосистемы (рис. 47,б).

Плавильную камеру ПДП изготовляют из двух конусов. К верхнему - крышке камеры - крепят через изоляторы камеру расходуемой заготовки с механизмом подачи и патрубки для радиальных плазматронов и датчика уровня ванны. Нижний конус снабжают фланцем для установки плиты кристаллизатора и камеры слитка с механизмом его вытягивания и разгрузки, а также патрубками для смотровых систем визуального контроля процесса переплава, установки механизма подачи флюса и вакуумпровода.

Из укороченного водоохлаждаемого кристаллизатора (два медных пояса и один стальной) слиток вытягивают в камеру слитка токоведущим штоком. Подъем и опускание камеры со слитком осуществляют с помощью гидропривода.

Расходуемый литой или кованый электрод из стали или сплава определенной марки соединяют с водоохлаждаемым штоком, закрепленным верхним концом в траверсе телескопической стойки, перемещающейся вверх и вниз от электромеханического или гидравлического привода.

Через уплотнители и изоляторы в верхней камере устанавливают плазматроны. Шестиплазматронную установку питают трехфазным током промышленной частоты. При этом плазматроны объединяют в два блока (по три в каждом) с питанием от отдельных силовых трансформаторов. Для стабилизации температуры электродных пятен в цепь плазматрон-ванна от выпрямителя подают дополнительно постоянную составляющую силы тока. Цепь между плазматронами замыкают по ванне кристаллизатора. Перед плавлением расходуемую заготовку устанавливают в плавильную камеру, затем ее герметизируют и заполняют соответствующим газом (аргоном, гелием, азотом). Расход газа на промывку камеры составляет ~12 м3. Заготовку опускают до упора в затравку кристаллизатора, включают плазматроны и наводят жидкую ванну. Затем включают механизм вытягивания слитка из кристаллизатора.

При установившемся режиме переплава массовая скорость плавления заготовки равна массовой скорости кристаллизации слитка. Заготовка плавится под действием тепла плазменных дуг, тепловой энергии от тока, проходящего через анод (при подключении к источнику питания) и отраженного тепла жидкой ванны и плазменных струй. Образующаяся при этом не торце электрода пленка жидкого металла и стекающие в кристаллизатор капли взаимодействуют с атмосферой печи и рафинируются.

Слитки ПДП имеют плотную макроструктуру и хорошую поверхность, не требующую обработки перед прокаткой и ковкой. Мелкая ванна в слитке ПДП приводит к практическому отсутствию в его головной части усадочной раковины и рыхлости. Он имеет периферийную зону мелких кристаллов и зону крупных, перпендикулярных оси ориентированных кристаллов. Зона равноосных кристаллов в центре слитка отсутствует. В печах ПДП сталь легируют азотом до концентраций, в 2-3 раза превышающих его обычную равновесную растворимость в ней, так как скорость поглощения азота металлом из газовой фазы на порядок выше, чем во всех других плавильных агрегатах. Это позволяет отказаться от использования для легирования стали азотсодержащих ферросплавов - феррохрома, ферромарганца, феррованадия и др.

Процесс рафинирования в установках ПДП приближается к процессу ЭЛП, поскольку он позволяет регулировать скорость кристаллизации слитка, поддерживать высокий температурный уровень ванны в кристаллизаторе, обеспечивать низкое парциальное давление выделяющихся газов и примесей. ПДП отличается от ЭЛП простотой конструкции установки, отсутствием сложного высоковольтного оборудования и более высокой производительностью. По возможностям рафинирования расплава от летучих примесей цветных металлов процесс ПДП уступает ЭЛП.

Вопросы

1. Основные уравнения смешения плазменных струй с газом.

2. Подогреватель газа (плазмодуговой).

3. Области использования многодуговых плазматронов.

Литература

1. Чередниченко В.С. Плазменные электротехнологические установки: учебник для вузов / В.С. Чередниченко, А.С. Аньшаков, М.Г. Кузьмин. – Новосибирск: Изд-во НГТУ, 2008. – 602 с.

2. Жуков М.Ф. Электродуговые генераторы термической плазмы / И.М. Засыпкин, А.Н. Тимошевский и др. – Новосибирск: Наука, 1999. – 712 с.

3. Влияние уступа в выходном электроде на эффективность работы двухкамерного плазмотрона / А.С. Аньшаков, Э.К. Урбах и др. // Теплофизика и аэромеханика. – 2006. – Т. 13, № 3. – С. 493–500.

4. Крапивина С.А. Основы плазмохимии. Л.: ЛТИ, 1976, - 65с.

Дата добавления: 2017-06-13; просмотров: 1799;