Лекция № 13, 14. Безэлектродные плазмотроны

План:

1. Основной принцип и преимущества высокочастотных плазмотронов

2. Основной принцип и преимущества сверхвысокочастотных плазмотронов

3. Использование ВЧ плазмотронов для получения TiO2.

4. Использование ВЧ плазмотронов для получения SiO2.

Выше были рассмотрены характеристики плазменной струи, полученной в дуговых плазматронах. Конструкции таких плазмотронов различны, но общее в них - электрическая дуга, горение которой организуется таким образом, чтобы получать достаточно чистую плазменную струну мало загрязненную примесями материалов электродов, испаряющихся при очень сильных токах в электрической дуге.

Однако полностью устранить загрязнение струи материалом электродов в дуговых плазмотронах не удается, что затрудняет их использование при обработке и получении высокочистых материалов и продуктов. В ряде случаев известные трудности создают и высокие скорости истечения струи из сопла плазмотрона.

Поэтому наряду с разработкой и совершенствованием дуговых источников плазменной струи успешно развивается направление работ по созданию высокочастотных и сверхвысокочастотных источников низкотемпературной плазмы или, как их еще называют, безэлектродных плазматронов, в которых реализуется высокочастотный индукционный разряд.

Безэлектродный индукционный разряд является эффективным источником низкотемпературной плазмы, превосходящим в некоторых отношениях дуговые электродные плазмотроны.

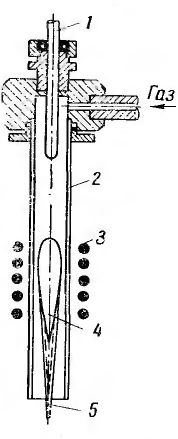

Схема устройства безэлектродных высокочастотных плазмотронов и принцип их работы следующий. Основным элементом является разрядная камера, выполняемая в большинстве случаев в форме трубы из плавленого кварца (рис. 40). Снаружи камеры, в средней части ее, помещается индуктор, питаемый от высокочастотного генератора. В разрядную камеру подается аргон. Разряд зажигается путем введения в зону индуктора вольфрамового или графитового электрода; при разогреве электрода с его торца поддействием электростатической составляющей электромагнитного поля индуктора стекает тлеющий разряд, который служит первичным источником ионизации. Этот заряд под действием магнитной составляющей поля индуктора преобразуется в кольцевой безэлектродный разряд в виде замкнутого витка плазмы, имеющего форму веретенообразного факела и свободно висящего в полости камеры.

От стенок камеры плазма отделена потоком обтекающего ее газа, который способствует также стабилизации факела. После возникновения кольцевого разряда электрод убирают из разрядной камеры, а к аргону подмешивают необходимый по технологии плазмообразующий газ. Образовавший факел разряда сохраняет устойчивость лишь до определенных величин подводимой мощности и расхода плазмообразующего газа.

1- угольный или вольфрамовый стержень; 2 – кварцевая труба;

3 – индуктор; 4-область плазмы; 5-факел

Рисунок 40. Высокочастотная плазменная горелка

Выбор плазмообразующего газа, как и в случае дуговых плазматронов, оказывает влияние на температуру и энтальпию объема плазмы в безэлектродных высокочастотных плазматронах и, кроме того, сказывается на форме плазменного факела. Так, использование газов с низким потенциалом ионизации (например, аргона) приводит к образованию «объемной» плазмы; газы с высокой энтальпией (например, кислород) дают более сжатую плазму.

Так же, как и дуговые плазматроны, высокочастотные индукционные генераторы плазмы характеризуются рядом основных параметров: распределением температуры, электронной концентрацией и электропроводностью в плазме и плазменном факеле, радиальным и осевым распределением теплового потока в факеле.

Мощность плазменного разряда может быть определена из уравнения энергетического баланса:

u1Ia+WH = WB + Wc + Wn + Wp, (115)

где иa — напряжение на аноде лампы;

Iа — анодный ток;

WH — мощность накала генераторной лампы;

WB — мощность, выделяемая в анодной и сеточной цепях;

Wc — мощность, выделяемая в активных сопротивлениях сеточной цепи;

Wu — мощность потерь, не учитываемая калориметрически;

Wp — мощность, потребляемая плазменным разрядом, кет.

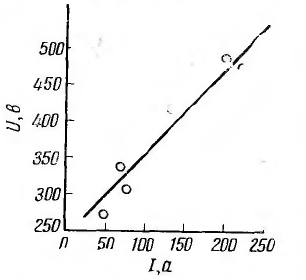

На рис. 41 приводится вольтамперная характеристика трубки диаметром 30 мм. Интересно проследить пространственное распределение температур на примере высокочастотной аргоновой плазмы, полученной в двухвитковом индукторе в трубке диаметром 30 мм (рис. 42); максимальная температура достигает величины (11,0 ± 0,5)-103°К [2, с. 419]. Провал в графиках объясняется кольцевым характером разряда.

Возможность регулирования в широком диапазоне параметров работы индукционного плазменного генератора позволяет использовать его для процессов, в которых нагрев или химические реакции должны протекать в зоне индуктора; он позволяет использовать факел и на выходе из разрядной камеры.

Важным является вопрос термозащиты стенок кварцевого сосуда. Все известные в настоящее время конструкции индукционных плазменных горелок по способам термозащиты можно сгруппировать следующим образом.

1.Горелка с принудительным газовым охлаждением внутренней поверхности кварцевой трубки. Впервые горелка такого типа для работы в аргоне и аргоновых смесях была описана в 1961 г. Ридом.

2.Горелка с водяным охлаждением кварцевой трубки; конструкции горелок такого типа описаны Ребу.

3.Горелка со способом термозащиты, предложенным Дресвиным, Донским и Ратниковым. Это устройство представляет собой камеру, состоящую из набора медных водоохлаждаемых трубок, расположенных параллельно оси индуктора по образующей коаксиального с индуктором цилиндра. Основная часть тепловой нагрузки в такой камере воспринимается металлическими охлаждаемыми трубками, что позволяет получать безэлектродный индукционный разряд мощностью в несколько десятков киловатт. Для предотвращения утечки газа через разрезы камеры она вставлена в кварцевую или стеклянную трубку.

Рисунок 41. Вольт-амперная характеристика высокочастотного плазмотрона (диаметр трубки 30 мм)

Рисунок 42. Температурное поле в ВЧ-плазмотроне (индуктор 2 витка)

Получение сверхвысокочастотной плазмы. В отличие от ВЧ-плазматронов, сверхвысокочастотные плазмотроны (СВЧ-плазмотроны) стали конструировать совсем недавно, так как сверхвысокочастотный разряд, полученный при атмосферном давлении и выше, является малоисследованной областью физики плазмы.

СВЧ-разряд обладает всеми основными преимуществами ВЧ-разряда, но при этом коэффициент передачи СВЧ- энергии в разряде составляет 80—90%. Особенностью импульсного СВЧ-разряда при атмосферном давлении является то, что при воздействии на плазму импульсным электромагнитным полем СВЧ-электронная температура превосходит температуру газа в течение импульса, обеспечивая при этом высокую концентрацию заряженных частиц (Ne~ 1014—1015 см~3).

В этом случае химические превращения происходят не при термодинамическом равновесии, а в неравновесной системе. Наряду с термическим возбуждением большую роль играет возбуждение молекул электронами с энергией порядка нескольких электронвольт при одновременном воздействии излучением. Источником энергии в разряде является электрическое поле, ускоряющее электроны газа, которые в свою очередь передают энергию молекулам газа при упругих и неупругих соударениях. В результате происходит возбуждение и ионизация молекул, а также их диссоциация на свободные радикалы, ионы или атомы.

Относительно благоприятные условия для изменения параметров СВЧ-генератора дают возможность изменять в широких пределах основные параметры плазмы (температуру и концентрацию заряженных частиц), повышать эффективность передачи СВЧ-мощности в разряд, а следовательно, воздействовать на ход химических реакций.

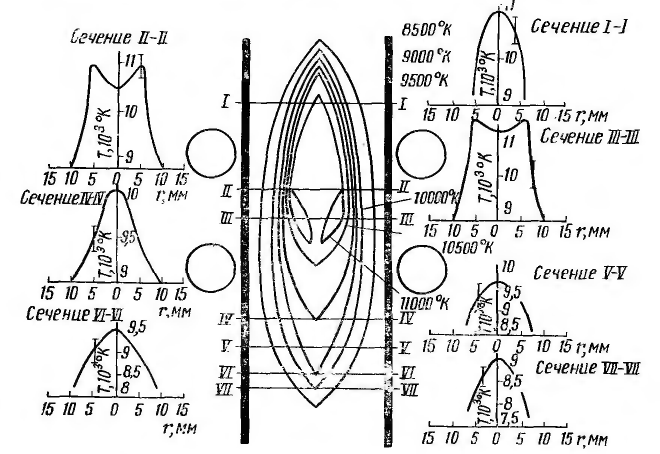

Ниже приводится описание одного из возможных конструктивных вариантов импульсной СВЧ-установки (рис. 43). Мощность от магнитного генератора (используются волны типа Я10) поступает в волноводный тракт

1-модуляор; 2-магнетронный генератор; 3-волновод; 4-калориметры; 5- ферритовый циркуляр; 6- разрядная трубка; 7 – газораспределительное устройство; 8 – соленойд; 9 – выходное отверстие; 10 – окно для диагностики плазмы; 11- перестраиваемый поршень

Рисунок 43. Схема СВЧ-плазмотрона

прямоугольного сечения (72 х 34 мм) и далее в разрядную трубку диаметром 50 мм. В центральной части трубки при помощи перестраиваемого поршня устанавливается максимум напряженности электрического поля. Пробой происходит в разрядной трубке, находящейся при атмосферном давлении, в то время как в волноводном тракте создается избыточное давление 2—3 атм. Регулируя режим работы генератора и расход газа, можно сформировать разряд в виде плотной цилиндрической струи ионизированного газа, диаметр и скорость которой регулируются расходом газа и режимом работы генератора. Для отрыва струи плазмы от стенок кварцевой трубки применяется тангенциальный ввод воздуха в трубку. Изменяя анодное напряжение, можно регулировать в широких пределах импульсную и среднюю мощность генератора (импульсную от десятков киловатт до 2—3 Мет, среднюю — от десятков ватт до 5 кет). Рабочая частота генератора составляет 3000 Мгц. Конструкция установки обеспечивает почти полное поглощение подводимой к разряду СВЧ-мощности (80—90%). Ресурс СВЧ-плазмотрона определяется сроком службы СВЧ-генератора и достигает в настоящее время 1000 ч. Температура газа в зоне разряда при расходе его ~5 л/мин составляет 7• 103—8 х 103°К.

Наряду с дуговыми плазмотронами все более широкое применение находят в технике высокочастотные.

Так, с целью ускорения термодиффузионного насыщения титановых сплавов ВТ-4 и ВТ-5 азотом и кислородом при нагреве Л. Гущин использовал реконструированную высокочастотную установку ЛГД-12 (частота 10 - 25 МГц). Цилиндр, в котором форвакуумным насосом создавалось разрежение, заполнялся насыщающим газом. При воздействии высокочастотного магнитного поля индуктора, по которому пропускали генерируемый установкой высокочастотный ток, внутри кварцевого цилиндра возникал безэлектродный разряд в разреженном газе.

Возникновению разряда способствуют следующие факторы.

Во-первых, длина свободного пробега электронов в разреженном газе увеличивается в соответствии со степенью разрежения. При воздействии переменного магнитного поля часть электронов срывается со своих оболочек и начинает колебаться внутри рабочего пространства в соответствии с изменением частоты поля.

Во-вторых, при столкновении электронов с молекулами газа происходит возбуждение молекул, ионизация газа и увеличение числа свободных электронов. Газ становится электропроводным. В нем возникают вихревые токи, способствующие накоплению значительного количества кинетической энергии частицами газа. Температура в рабочем пространстве может достигать 8000—10000° К.

В-третьих, наличие металлического образца в рабочем пространстве способствует зарождению разряда в газе, так как нагретый в первый момент образец эмитирует электроны и концентрация свободных электронов у поверхности металлов резко возрастает.

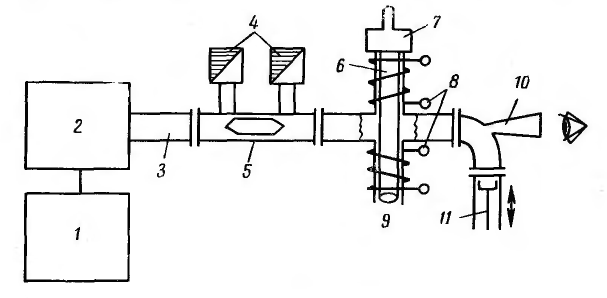

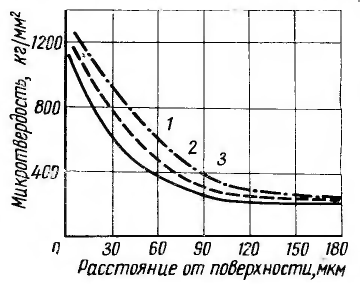

Так как конструкция установки позволяла плавно регулировать давление в рабочем пространстве и напряженность магнитного поля, то эксперименты проводили при постоянной средней температуре изделия и различных давлениях газа. Для выяснения влияния частоты магнитного поля на глубину диффузионного слоя были проведены эксперименты по насыщению сплава ВТ-5 в воздухе. Полученные данные представлены на рис. 44.

Стремление к повышению температуры процесса обусловило применение в работе кислородной ВЧ-плазмы для окисления четыреххлористого титана до двуокиси- ценного сырья для изготовления красок. При высокой температуре повышается дисперсность двуокиси титана и увеличивается производительность процесса. В работе кислород подавали через головку плазматрона в кварцевую трубку, где горел ВЧ-разряд, микротвердость сплава ВТ – 5 после насыщения в плазме при частоте 11 МГц в кислороде (1) и в воздухе (2) и при частоте 440 МГц в воздухе(3) после чего нагретый газ проходил в реактор, куда из контейнера через ротаметр и испаритель подавали TiCl4.

Рисунок 44. Микротвердость сплава ВТ – 5 после насыщения в плазме

В реакторе происходило сгорание тетрахлорида с образованием двуокиси титана и хлора. Продукты реакции проходили через бункер, в котором ТiO2 осаждалась на фильтре; газ (С12) проходил в систему поглощения. В результате реакции была получена двуокись титана белого цвета смешанной кристаллической структуры (до 40—60% рутила) с содержанием частиц размером менее 1 мкм до 94 %.

Такая пигментная двуокись титана по своим физико-техническим свойствам удовлетворяет требованиям лакокрасочной промышленности.

Ф. Б. Вурзель с группой сотрудников исследовал возможность применения высокочастотного плазмотрона для получения кремния и его соединений. Пленки кремния были получены разложением четыреххлористого кремния в нейтральной и восстановительной среде и термическим разложением метилхлорсилана, пленки карбида кремния — разложением метилхлорсилана, а порошки окислов кремния — окислением SiCl4. Закалку продуктов реакции осуществляли либо осаждением на охлаждаемую поверхность, либо введением в зону закалки большого количества холодного газа. Для тех реакций, в которых закаливают конечные термодинамические равновесные продукты (например, кремний), положение зоны закалки определяется не временем реакции, а оптимальной температурой процесса. В тех же случаях, когда необходимо выделить промежуточные продукты (например, SiC), существенным является время реакции, а зону закалки подбирают экспериментально.

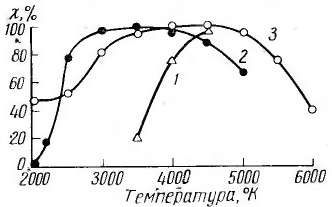

Для определения оптимальных режимов были приведены термодинамические расчеты, заключавшиеся в численном решении системы уравнений, связывающих константы равновесий с парциальными давлениями элементов, уравнения полного давления и уравнения элементарного баланса; системы уравнений решали методом последовательных приближений для температур 1500—6000 °К. Результаты расчетов дали возможность построить графики зависимости количества кремния и моноокиси кремния в кремнийсодержащих продуктах от температуры при термическом разложении четыреххлористого кремния и двуокиси кремния и окислении четыреххлористого кремния (рис. 45).

Как видно из графика, выделение элементарного кремния начинается при 3500 С К и достигает 100% при 4500 ° К. Процесс получения моноокиси кремния при разложении двуокиси и окислении четыреххлористого кремния может осуществляться с достаточной эффективностью в широком диапазоне температур: 2500—5000 °К. В приведенном сообщении не дано конкретных характеристик процесса и свойств продукта для случая синтеза SiC. Следует отметить, что принципиальная возможность использования плазмы для получения подобных соединений обсуждается во многих работах.

1 - доля элементарного кремния при термическом разложении четыреххлористого кремния; 2-доля моноокиси кремния при окислении четыреххлористого кремния кислородом; 3 - доля моноокиси кремния при термическом разложении двуокиси кремния

Рисунок 45. Температурная зависимость доли кремния и моноокиси кремния в кремнийсодержащих продуктах

При использовании азота в качестве плазмообразующего газа можно получать пропусканием через высокочастотную плазму металлических порошков нитриды титана и магния, тантала и циркония, с выходом по нитриду до 40%; для молибдена и вольфрама этот метод не дал положительных результатов.

Авторы работы показали возможность получения в ВЧ-плазме мелкодисперсной моноокиси кремния. Высокочастотный разряд возбуждался в кварцевой трубке, плазмообразующим газом являлся аргон. Исходная шихта состояла из смеси порошков кремния и двуокиси кремния в стехиометрическом соотношении.

Шихта транспортировалась из вибропитателя в зону высокочастотного разряда потоком аргона по оси плазменной струи. Продукты реакции осаждались на стенках водоохлаждаемого реактора и улавливались тканевым фильтром. Полученная моноокись кремния представляла собой легкий светло-коричневый порошок с насыпной массой 0,05 г/см3.

Высокочастотную индукционную плазму используют также для зонной плавки и зонной флотации, для получения очень чистых металлов с высокой точкой плавления и выращивания монокристаллов тугоплавких материалов; в этом случае затравочный кристалл непрерывно оседает из плазменной зоны. Синтез монокристаллов в высокочастотном плазменном факеле можно вести в любой заданной атмосфере, при различных давлениях; малая скорость истечения рабочего газа способствует созданию благоприятных условий для роста кристаллов.

Синтез монокристаллов можно осуществлять как по методу Вернейля, так и методом зонной перекристаллизации. Характерным дефектом кристаллов, полученных методом Вернейля, является наличие сферических включений непроплавленной шихты, что связано с временными нарушениями условий роста.

Выращивание кристаллов в плазме методом зонной перекристаллизации основано на принципе плавающей зоны. Возможны две модификации метода: симметричный нагрев исходного штабика в центральной зоне плазмы (ось кристалла располагается вдоль оси индукционного разряда) и боковой нагрев плазменным факелом поверхности образца (ось кристалла ориентирована под углом 90° к оси горелки). Второй способ позволяет легко контролировать и регулировать высоту расплавленной зоны.

В заключение следует отметить, что метод проведения химико-металлургических реакций в плазменной струе обладает следующими достоинствами [641:

а) отсутствие необходимости в тиглях;

б) возможность непрерывной и регулируемой подачи исходных материалов и такого же вывода продуктов реакции;

в) возможность изменения скорости реакции и условий ее протекания путем изменения конструкции печи и ее электрического режима;

г) легкость начала процесса и его прекращения;

д) малые потери тепла путем лучеиспускания.

Недостатком этого метода является то, что, во-первых,

в плазменной струе можно осуществлять преимущественно эндотермические реакции и, во-вторых, невозможно одновременно вводить в реакционное пространство большие количества исходных реагентов.

Контрольные вопросы

1. Принцип работы и схемы ВЧ плазмотронов.

2. Принцип работы и схемы СВЧ плазмотронов.

3. термодиффузионное насыщение титана в ВЧ плазме.

4. Получение SiO2 из SiCl4 в ВЧ плазме.

5. Получение TiO2 из TiCl4 в ВЧ плазме.

Литература

1. Крапивина С.А. Основы плазмохимии. Л.: ЛТИ, 1976, - 65с.

2. Дембовский В. Плазменная металлургия.- М.: Металлургия. 1981. -280с.

3. Краснов А.Н., Шаривкер С.Ю., Зильберберг В.Г. Низкотемпературная плазма в металлургии. М., "Металлургия", 1970. – 242с.

Дата добавления: 2017-06-13; просмотров: 4106;