Отпуск проводится после закалки.

Назначение отпуска - снятие внутренних напряжений и получение заданных, требуемых свойств стали.

Свойства стали, получаемые после закалки и соответствующего отпуска зависят от структуры, образующейся после отпуска и, в свою очередь, от превращений, протекающих в процессе отпуска.

Непосредственно после закалки сталь имеет структуру, состоящую из тетрагонального мартенсита и остаточного аустенита. Такая структура является неравновесной. Переход к более устойчивому структурному состоянию закаленной стали сопровождается распадом тетрагонального мартенсита и превращением остаточного аустенита.

При нагревании закаленной стали до температур 80…100°С заметных изменений в структуре не наблюдается. Дальнейшее повышение температуры приводит к структурным превращениям, протекающим в определенных температурных интервалах.

В углеродистых сталях при отпуске наблюдается четыре превращения.

Первое ‑ превращение тетрагонального мартенсита протекает в интервале температур 80…200°С. Это превращение заключается в выделении углерода из мартенсита (за счет возрастания подвижности атомов при повышении температуры). Выделившийся углерод образует с железом  ‑ карбид, химический состав которого близок к

‑ карбид, химический состав которого близок к  . При этом кристаллы

. При этом кристаллы  ‑ карбида и мартенсита имеют общие кристаллографические плоскости (когерентную связь). При образовании

‑ карбида и мартенсита имеют общие кристаллографические плоскости (когерентную связь). При образовании  ‑ карбида происходит неравномерное обеднение пересыщенного альфа ‑ твердого раствора углеродом.

‑ карбида происходит неравномерное обеднение пересыщенного альфа ‑ твердого раствора углеродом.

Вблизи карбидов мартенсит обеднен углеродом, в то время как отдельные его участки сохраняют исходный состав. Выделившийся карбид имеет пластинчатую форму, причем толщина этих пластинок составляет всего несколько атомных слоев.

По мере выделения углерода решетка мартенсита становится менее искаженной, отношение параметров решетки с/а приближается к единице. Такой мартенсит называют, мартенситом отпуска (отпущенным мартенситом). Он обладает высокой твердостью и износостойкостью, но в сравнении с мартенситом закалки представляет собой более стабильную структуру.

Второе ‑ превращение остаточного аустенита. Оно протекает в интервале температур 200…300°С. Сохранение в структуре закаленной стали аустенита было связано с большими напряжениями сжатия, возникающими в результате превращения аустенита в мартенсит. При последующем отпуске напряжения снижаются, уменьшается объем мартенсита (в результате первого превращения) и аустенит получает возможность превращения в мартенсит с увеличением объема. Одновременно продолжается процесс распада тетрагонального мартенсита.

Третье ‑ окончательный распад мартенсита и карбидное превращение. Это превращение протекает в интервале температур 300…400°С. В этом интервале температур из мартенсита выделяется весь избыточный углерод, что приводит к образованию феррита,  ‑ карбид перестраивается в стабильный карбид железа (

‑ карбид перестраивается в стабильный карбид железа (  ) ‑ цементит. При этом происходит обособление карбида, т.е. отделение от решетки альфа ‑ твердого раствора. Изменяются размеры и форма карбидных частиц, они укрупняются и приобретают зернистую форму. Полученная тонкодисперсная смесь феррита и цементита называется троститом отпуска. Эта структура менее твердая и прочная, по более пластичная, чем мартенсит отпуска, и имеет повышенную упругость.

) ‑ цементит. При этом происходит обособление карбида, т.е. отделение от решетки альфа ‑ твердого раствора. Изменяются размеры и форма карбидных частиц, они укрупняются и приобретают зернистую форму. Полученная тонкодисперсная смесь феррита и цементита называется троститом отпуска. Эта структура менее твердая и прочная, по более пластичная, чем мартенсит отпуска, и имеет повышенную упругость.

Четвертое ‑ коагуляция (укрупнение) частиц цементита. Структура стали, полученная в результате отпуска при 500…700°С представляет собой дисперсную смесь феррита с цементитом и называется сорбитом отпуска. Такая структура удачно сочетает хорошую прочность, пластичность и вязкость.

Различие тростита и сорбита отпуска от структур того же наименования, но полученных при распаде аустенита, заключается в форме цементитных включений. После отпуска цементит имеет зернистую форму.

Различие в форме частиц цементита в феррито ‑ цементитной смеси приводит к различию в свойствах стали. При равной твердости структура с цементитом зернистой формы обладает более высокой пластичностью и вязкостью.

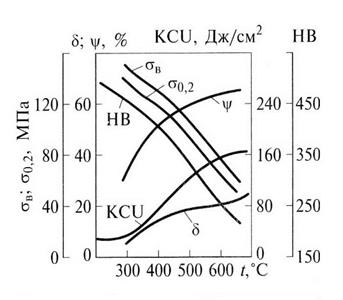

Изменение свойств стали при увеличении температуры отпуска рассмотрено на рис.10.4.

Рис.10.4. Зависимость свойств стали от температуры отпуска.

Различают три вида отпуска:

Низкий отпуск - температура нагрева 150 - 250°С, структура: мартенсит отпуска, свойства: высокая твердость, снятие внутренних напряжений, уменьшение хрупкости; назначение: инструментальные стали

Средний отпуск - температура нагрева: 300 - 500°С; структура: тростит отпуска; свойства: высокая твердость, высокая упругость и выносливость; назначение; для упругих элементов (пружины, рессоры).

Высокий отпуск - температура нагрева: 500 - 680°С; структура: сорбит отпуска; свойства: высокая твердость, пластичность, вязкость. Наилучшее сочетание этих свойств; назначение: конструкционные стали.

Закалка + Высокий отпуск = Улучшение

ЛЕКЦИЯ 11.

СПОСОБЫ ПОВЕРХНОСТНОГО УПРОЧНЕНИЯ

Поверхностное упрочнение используется для деталей и изделий, работающих в условиях воздействия ударных нагрузок, в условиях трения. Также поверхностное упрочнение может использоваться для деталей тонких сечений.

Дата добавления: 2017-06-13; просмотров: 1016;