ЗАКАЛИВАЕМОСТЬ И ПРОКАЛИВАЕМОСТЬ СТАЛИ

ОСНОВНЫЕ ВИДЫ ТЕРМИЧЕСКОЙ ОБРАБОТКИ

К основным видам термической обработки относятся:

1. Отжиг

2. Нормализация

3. Закалка

4. Отпуск

Рассмотрим каждый вид термической обработки, классификацию, режимы и назначение.

ОТЖИГ

Отжигом называется термическая обработка, при которой производится нагрев до определенной температуры с последующей выдержкой и медленным охлаждением вместе с печью.

Назначение отжига получение однородной, равновесной структуры, свободной от остаточных напряжений.

На практике используют два принципиально различных вида отжига: отжиг I рода и отжиг II рода.

Отжиг I рода.

Особенностью всех разновидностей отжига I рода является то, что все они не связаны с фазовыми превращениями в твердом состоянии стали и протекают независимо от того, идут при этом фазовые превращения или нет.

Отжиг I рода включает:

1. Диффузионный отжиг применяют для устранения химической неоднородности, возникающей при кристаллизации металла. Этому отжигу подвергают слитки и отливки из легированной стали для устранения ликвации, которая повышает склонность стали при обработке давлением к трещинообразованию.

Нагрев при диффузионном отжиге проводят до максимально высоких температур, так как при этом наиболее интенсивно происходят диффузионные процессы, необходимые для выравнивания в отдельных объемах состава стали. Обычно для легированных сталей температуру диффузионного отжига выбирают в интервале 1050 ‑ 1250 °С.

2. Рекристаллизационный отжиг заключается в нагреве деформированной стали выше температуры начала рекристаллизации, выдержке при этой температуре и последующем медленном охлаждении.

Рекристаллизационный отжиг применяют для устранения наклепа после холодной пластической деформации. При проведении этого отжига главным процессом является рекристаллизация металла.

Рекристаллизационный отжиг используют в промышленности как промежуточный процесс между операциями холодного деформирования (для снятия наклепа).

3. Низкий отжиг для снятия внутренних напряжений проводят с целью уменьшения остаточных напряжений, образовавшихся в металле при ковке, литье, сварке и способных вызвать коробление и разрушение детали. Главным процессом, проходящим при отжиге для снятия внутренних напряжений, является полная или частичная релаксация остаточных напряжений.

На практике отжиг стальных изделий для снятия напряжений проводят в температурном интервале 200 – 700 °С с последующим медленным охлаждением.

Отжиг II рода

Отжиг II рода - термическая обработка, заключающаяся в нагреве стали до температур выше критических точек Ас1 или Ас3, выдержке и, как правило, в последующем медленном охлаждении. Отжиг II рода основан на прохождении фазовых превращений в твердом состоянии - превращении γ → α - и поэтому часто называется фазовой перекристаллизацией. При фазовой перекристаллизации измельчается зерно и устраняются неблагоприятные структуры стали.

В большинстве случаев отжиг II рода является подготовительной термической обработкой - в процессе отжига снижается твердость и прочность, что облегчает обработку резанием средне- и высокоуглеродистых сталей. Неполный отжиг инструментальных сталей предшествует окончательной термической обработке.

Существуют следующие виды отжига II рода:

1. Полный отжиг применяется для доэвтектоидных сталей и состоит в нагреве стали на 30 – 50 °С выше точки Ас3, выдержке при этой температуре до полной перекристаллизации металла и медленномохлаждении. При таком отжиге образуется мелкое аустенитное зерно, из которого при охлаждении формируется равномерная мелкозернистая феррито-перлитная структура.

2. Неполный отжиг широко применяется для заэвтектоидных углеродистых и легированных сталей. При неполном отжиге проводится нагрев до температур немного выше (на 10 – 30 °С) точки А1, что приводит к практически полной перекристаллизации стали и получению зернистой формы перлита вместо обычной пластинчатой.

Отжигу на зернистый перлит подвергают также тонкие листы и прутки из низко- и среднеуглеродистой стали перед холодной штамповкой или волочением для повышения пластичности.

После отжига на зернистый перлит эвтектоидные и заэвтектоидные стали обладают наилучшей обрабатываемостью резанием.

НОРМАЛИЗАЦИЯ

При нормализации сталь нагревают до температуры на 30 – 50 °Свыше линии GSE и охлаждают на воздухе.

Ускоренное по сравнению с обычным отжигом охлаждение обусловливает несколько большее переохлаждение аустенита. Поэтому при нормализации получается более тонкое строение перлита и более мелкое зерно. В результате прочность стали после нормализации становится больше прочности после отжига.

Нормализацию применяют чаще всего в следующих случаях: как промежуточную операцию для смягчения стали перед обработкой резанием и общего улучшения структуры стали перед закалкой.

Нормализацию используют и как окончательную термическую обработку средне- и высокоуглеродистых доэвтектоидных сталей, если требования к свойствам этих сталей умеренные и для них не обязательна закалка с высоким отпуском.

ЗАКАЛКА

Закалка стали состоит в нагреве ее выше температур фазовых превращений, выдержке для завершения всех превращений и охлаждении с высокой скоростью в закалочной среде с целью получения структуры мартенсита, обеспечивающего более высокую прочность и твердость стали.

В качестве закалочных сред используют жидкости разной плотности (вода, масло).

В зависимости от температуры нагрева различают:

1. Полная закалка - нагревна 30 – 50 °Свыше Ас3, выдержка, охлаждение в закалочной среде. Полная закалка используется для доэвтектоидных сталей.

После полной закалки получается мартенситная структура.

2. Неполная закалка - нагрев на 30 – 50 °С выше Ас1, выдержка,охлаждение в закалочной среде. Неполная закалка используется длязаэвтектоидных сталей.

После неполной закалки образуется структура мартенсит и цементит вторичный.

Заэвтектоидные стали обычно используют для изготовления инструмента. Важнейшим требованием, предъявляемым к инструментальным сталям, является твердость. Включения цементита после закалки не только не уменьшают, но даже увеличивают твердость, а следовательно, и износостойкость стали.

Таким образом, для доэвтектоидных сталей рационально применять полную закалку, для заэвтектоидных - неполную (рис.10.2).

Рис.10.2. Оптимальные температуры нагрева под закалку

углеродистых сталей

ЗАКАЛИВАЕМОСТЬ И ПРОКАЛИВАЕМОСТЬ СТАЛИ

Закаливаемость - способность стали подвергаться закалке, т.е. повышать твердость в результате закалки.

Прокаливаемость - способность стали закаливаться на определенную глубину.

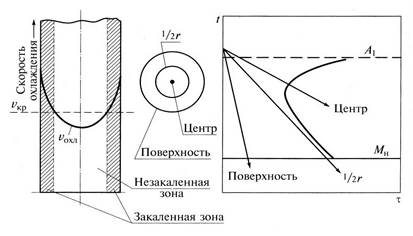

Рассмотрим случаи полной (сквозной) прокаливаемости и неполной (несквозной) прокаливаемости. Несквозная прокаливаемость обусловлена тем, что при закалке деталь охлаждается быстрее с поверхности и медленнее в сердцевине. Распределение скорости охлаждения по сечению детали показывает (рис.10.3), что у поверхности скорость охлаждения максимальна, а в центре - минимальна.

Рис. 10.3

|

|

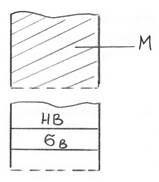

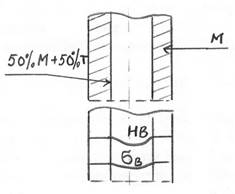

| Случай полной прокаливаемости | Случай неполной прокаливаемости |

В качестве количественной оценки прокаливаемости вводятся следующие характеристики:

глубина прокаливаемости, l, мм - расстояние от поверхности до зоны с полумартенситной структурой (50% мартенсита + 50% тростита).

критический диаметр, Dкр, мм - максимальный диаметр сечения, в центре которой после закалки образуется полумартенситная структура.

Прокаливаемость является важной характеристикой стали. При сквозной прокаливаемости (рис.10.3) по сечению изделия механические свойства одинаковы, при несквозной прокаливаемости в сердцевине наблюдается снижение прочности, твердости металла.

На прокаливаемость оказывает влияние состав стали (содержание углерода и легирующих элементов) и характер закалочной среды. Так, легированные стали имеют значительно более высокую прокаливаемость по сравнению с углеродистыми сталями. С понижением содержания углерода прокаливаемость уменьшается.

ОТПУСК ЗАКАЛЕННОЙ СТАЛИ

Отпуск - заключительная стадия термической обработки, заключающаяся в нагреве до температур ниже нижней критической температуры Aс1, выдержке и охлаждении (чаще на воздухе, иногда в воде).

Дата добавления: 2017-06-13; просмотров: 1028;