Многоступенчатое сжатие

Для получения газа, давление которого превышает 0,5…0,7 МПа, применяют многоступенчатые компрессоры, в которых сжатый в первой ступени газ затем сжимается во второй ступени, в третьей и т.д. Итоговая степень сжатия в n ступенях компрессора при одинаковой степени сжатия (  /

/  ) в одной ступени составит величину

) в одной ступени составит величину  . Например, при

. Например, при  /

/  =5 и n=3 общая степень сжатия будет равна 5

=5 и n=3 общая степень сжатия будет равна 5  =125.

=125.

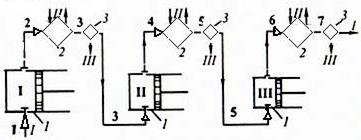

Принципиальная схема трехступенчатого сжатия приведена на рисунке 77.

Исходный газ давлением  и температурой

и температурой  (состояние 1) поступает в первую ступень компрессора, сжимается в ней до давления

(состояние 1) поступает в первую ступень компрессора, сжимается в ней до давления  (состояние 2). После I ступени сжатия газ подается в холодильник, в котором изобарически охлаждается до состояния 3. Далее охлажденный газ подается на II ступень сжатия – до давления

(состояние 2). После I ступени сжатия газ подается в холодильник, в котором изобарически охлаждается до состояния 3. Далее охлажденный газ подается на II ступень сжатия – до давления  (состояние 4) и затем охлаждается в холодильнике после II ступени сжатия – предпочтительно до первоначальной температуры (состояние 5).

(состояние 4) и затем охлаждается в холодильнике после II ступени сжатия – предпочтительно до первоначальной температуры (состояние 5).

1-компрессоры; 2-холодильники; 3-влагоотделители; I-газ; II-охлаждающий агент; III-выделившаяся влага; 1-7-характерные состояния рабочего тела

Рисунок 77 - Схема трехступенчатой компрессорной установки

Охлажденный газ подается в следующую ступень компрессора, где сжимается до давления  (состояние 6), после чего в случае необходимости охлаждается в концевом холодильнике (до состояния 7).

(состояние 6), после чего в случае необходимости охлаждается в концевом холодильнике (до состояния 7).

Наличие капельной влаги в газе неблагоприятно сказывается на работе компрессора, поскольку за счет выделения теплоты сжатия газа и трения происходит испарение капель. Это сопровождается дополнительным повышением степени сжатия в компрессоре вследствие возрастания конечного давления. Кроме того, испарение капель сопровождается возникновением локальных термических напряжений на стенках цилиндра – появляется усталость металла, снижается долговечность работы компрессора. Наконец, потребитель по условиям технологии может потребовать удаления капель из газа. Этим целям и служат влагоотделители (сепараторы), выводящие сконденсировавшуюся влагу из газовой системы.

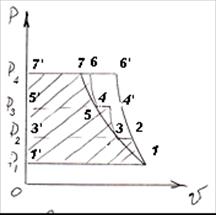

На рисунке 78 изображена  -диаграмма трехступенчатой компрессорной установки с охлаждением газа между ступенями.

-диаграмма трехступенчатой компрессорной установки с охлаждением газа между ступенями.

Рисунок 78 - диаграмма  сжатия газа трехступенчатой компрессорной установки с охлаждением газа между ступенями

сжатия газа трехступенчатой компрессорной установки с охлаждением газа между ступенями

В случае одноступенчатого сжатия от давления  до

до  была бы затрачена энергия, выражаемая площадью 1-6`-7`-1`-1. Но в случае многоступенчатого сжатия газ, вытолкнутый из I ступени компрессора в объеме

была бы затрачена энергия, выражаемая площадью 1-6`-7`-1`-1. Но в случае многоступенчатого сжатия газ, вытолкнутый из I ступени компрессора в объеме  , поступает во II ступень после его охлаждения – в объеме

, поступает во II ступень после его охлаждения – в объеме  . Поэтому работа сжатия во II ступени компрессора будет выражаться площадью 3-4-5`-3`-3; выигрыш в затратах энергии выразится незаштрихованной площадью 3-2-4`-4-3.Точно так же, в результате охлаждения газа после III ступени выигрыш в затратах энергии выразится заштрихованной площадью 5-4`-6`-6-5. Таким образом, суммарные затраты энергии при трехступенчатом сжатии газа снижаются на величину незаштрихованной площади 2-3-4-5-6-6`-2.

. Поэтому работа сжатия во II ступени компрессора будет выражаться площадью 3-4-5`-3`-3; выигрыш в затратах энергии выразится незаштрихованной площадью 3-2-4`-4-3.Точно так же, в результате охлаждения газа после III ступени выигрыш в затратах энергии выразится заштрихованной площадью 5-4`-6`-6-5. Таким образом, суммарные затраты энергии при трехступенчатом сжатии газа снижаются на величину незаштрихованной площади 2-3-4-5-6-6`-2.

Виды компрессоров

Все компрессоры можно разделить на несколько групп. Рассмотрим каждую из них отдельно.

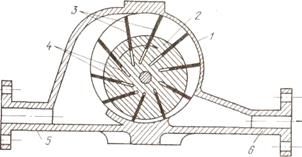

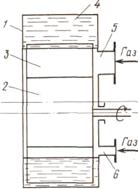

Роторный компрессор пластинчатого(шиберного) типа представлен на рисунке 79. При вращении массивного ротора 2, в продольных пазах (прорезях) 4которого могут свободно перемещаться пластины 3, газ захватывается в межлопастные пространства, переносится от всасывающего патрубка 5 к нагнетательному 6и вытесняется в трубопровод. Вал роторного компрессора может соединяться с валом приводного двигателя непосредственно, без редуктора. Это обусловливает компактность и малую массу установки в целом.

1-корпус (статор); 2-ротор; 3-пластины; 4-прорези; 5-всасывающий патрубок; 6-нагнетательный патрубок

Рисунок 79 - Роторный компрессор

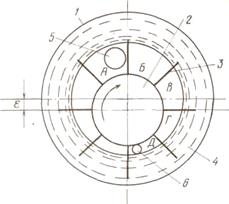

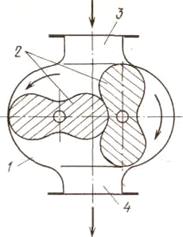

Роторный водокольцевой компрессор (рисунок 80). В корпусе 1эксцентрично по отношению к нему расположен ротор 2с лопатками 3одинаковой длины.

1-цилиндрический корпус (статор); 2-ротор; 3-лопасти; 4-жидкостное кольцо; 5 и 6-патрубки для всасывания и нагнетания газа

Рисунок 80 - Роторный водокольцевой (мокрый) компрессор

Перед пуском компрессор примерно наполовину заполняют водой. При вращении ротора вода отбрасывается к периферии и образует водяное кольцо 4равномерной толщины. Между лопатками ротора и водяным кольцом образуются ячейки, объем которых за время первой половины оборота ротора увеличивается, а за время второй половины - уменьшается. Газ засасывается через патрубок 5, а сжатый газ выходит из компрессора через патрубок 6. Таким образом, роль поршня в водокольцевом компрессоре играет водяное кольцо, так как с помощью этого кольца изменяется рабочий объем камер А-Д.

Давление, которое создает водокольцевой компрессор, невелико. Поэтому его используют как газодувку или вакуум-насос.

Компрессор с двухлопастными роторами (газодувка). На двух параллельных валах в корпусе 1 (рисунок 81) вращаются два ротора 2. Один из них приводится во вращение от электродвигателя, второй связан с зубчатой передачей, передаточное число которой равно единице.

1-корпус; 2-роторы («поршни»); 3и 4-всасывающий и нагнетательный патрубки

Рисунок 81 - Ротационный компрессор (газодувка) с двухлопастными роторами

Роторы 2плотно прилегают друг к другу и к стенкам корпуса 1,образуя две разобщенные камеры, в одной из которых происходит всасывание через патрубок 3,а в другой - нагнетание через патрубок 4, при поступлении в который газ сжимается и выталкивается в напорный трубопровод.

Роторные компрессоры применяют при средних производительностях (до 5000-6000 м3/ч) и избыточном давлении до 1,0 МПа. Недостатками роторных компрессоров являются сложность изготовления и обслуживания (как правило, высокий уровень шума), довольно быстрый износ пластин ротора и др.

К динамическим компрессорам относятся в основном центробежные, осевые и струйные.

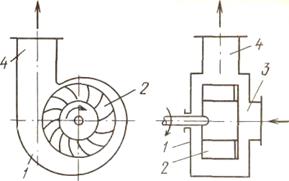

Центробежные компрессоры по принципу действия аналогичны центробежным насосам. К ним относятся вентиляторы, турбогазодувки и турбокомпрессоры.

Центробежные вентиляторы условно подразделяют на вентиляторы низкого (р < 103 Па), среднего (р = 103 – 3 103 Па) и высокогодавления (р = 3 103 - 104 Па).

1-корпус; 2-рабочее колесо; 3и 4-всасывающий и нагнетательный патрубки

Рисунок 82 - Центробежный вентилятор

В спиралевидном корпусе 1 вентилятора низкого давления (рисунок 82) вращается рабочее колесо 2с большим числом лопаток. Газ поступает по оси колеса через всасывающий патрубок 3,захватывается лопатками и выбрасывается из корпуса через нагнетательный патрубок 4. Рабочие колеса вентиляторов среднего и высокого давления имеют относительно большую ширину, лопатки их загнуты вперед.

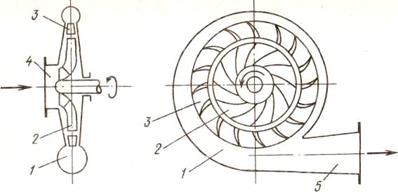

Турбогазодувки. Одноступенчатые турбогазодувки (рисунок 83) в принципе являются разновидностью вентиляторов высокого давления и сжимают газ до давления 3 104 Па. В спиралевидном корпусе 1вращается колесо 2с лопатками внутри направляющего аппарата 3, в котором кинетическая энергия газа преобразуется в потенциальную энергию давления. Сжатый газ выходит из турбогазодувки через патрубок 5.

1-корпус; 2-рабочее колесо; 3-направляющий аппарат; 4и 5-всасывающий и нагнетательный патрубки

Рисунок 83 - Турбогазодувка

В многоступенчатых турбогазодувках на валу устанавливают несколько колес с лопатками (обычно 3-4), причем газ между ступенями не охлаждается. Диаметры колес в многоступенчатой турбогазодувке постоянны, но ширина их снижается в направлении от первого колеса к последнему. Этим достигается возможность сжатия в каждой последующей ступени без изменения числа оборотов вала и формы лопаток рабочих колес. Степень сжатия в турбогазодувках не превышает 3-3,5.

Турбокомпрессорыпо устройству аналогичны турбогазодувкам, но создают более высокие степени сжатия. В них устанавливают большее число колес, чем в турбогазодувках, причем колеса имеют разный диаметр (диаметр и ширина колеса уменьшаются от первого колеса к последнему). Часто рабочие колеса турбокомпрессоров секционируют и располагают их в двух или трех корпусах. В пределах каждого корпуса колеса имеют одинаковый диаметр, но разную ширину. При этом обычно газ между корпусами охлаждают в промежуточных холодильниках. Давление нагнетания в центробежных турбокомпрессорах достигает 2,5-3,0 МПа.

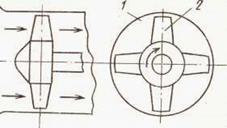

Осевые компрессоры. Корпус осевого вентилятора изготовляют в виде короткого цилиндрического патрубка 1(рисунок 84), в котором вращается рабочее колесо 2(в виде пропеллера с лопатками). Воздух движется прямотоком вдоль оси вала, вследствие чего к.п.д. осевых вентиляторов существенно выше, чем центробежных (снижается гидравлическое сопротивление самого вентилятора).

1-корпус; 2-рабочее колесо

Рисунок 84 - Осевой (пропеллерный) вентилятор

Однако напор, развиваемый осевыми вентиляторами, значительно ниже, чем развиваемый центробежными (в 3-4 раза).

Список использованных источников:

1. Дытнерский Ю.И. Процессы и аппараты химической технологии. - Изд. 3-е. В 2-х кн.: Часть 2. Массообменные процессы и аппараты. М.: Химия, 2002. – 368 с

2. Айнштейн В.Г., Захаров М.К., Носов Г.А. и др. Общий курс процессов и аппаратов химической технологии: Учебник в 2-х кн. М.: Логос; Высшая школа, 2003. Кн. 2. – 872 с.

3. Скобло А.И., Трегубова И.А., Малоканов Ю.К. Процессы и аппараты нефтеперабатывающей и нефтехимической промышленности, изд 2-е перераб и доп. М.: Химия, 1982 – 584 с.

4. Молоканов Ю.К. Процессы и аппараты нефтегазопереработки. - М., Химия, 1980. — 408 с.

5. Плановский А. Н., Николаев П. И. Процессы и аппараты химической и нефтехимической технологии. - М., Химия, 1972. — 496 с.

6. Цибровский Я.Н. Основы процессов химической технологии Перевод с польского под ред. Романкова П. Г. - Л.: Химия, 1967. — 720 стр.

7. Касаткин А. Г. Основные процессы и аппараты химической технологии. - Изд. 9-е. М.: Химия, 1973 - 752 с.

8. Гельперин Н.И. Основные процессы и аппараты химической технологии: учебное пособие. - М.: Химия, 1981. - 812 с.

9. Дытнерский Ю.И. «Процессы и аппараты химической технологии» Изд. 2-е. В 2-х кн.: Часть 1. Гидромеханические и тепловые процессы и аппараты. М.: Химия, 1995. – 400 с.

10. Плановский A. Н., Рамм B. М., Каган С. З. Процессы и аппараты химической технологии. – М.: Химия, 1967. - 208 с.

Дата добавления: 2017-06-13; просмотров: 3213;