Резьбовые соединения

Резьбовые соединения являются наиболее совершенным, а потому массовым видом разъёмных соединений. Применяются в огромном количестве во всех машинах, механизмах, агрегатах и узлах.

Резьбовые соединения относятся к классу напряженных соединений, выход из строя которых может создать аварийную ситуацию. В современных механизмах и машинах резьбовые соединения составляют 60% общего количества всех деталей, поэтому расчет и конструирование резьбовых соединений – ответственная и сложная задача.

Резьба –винтовая линия, расположенная на конической или цилиндрической поверхности.

Резьбы классифицируются (рисунок 8.6):

1. По форме основной поверхности - цилиндрические и конические;

2. По профилю резьбы – треугольная (метрическая, дюймовая, трубная, трапецеидальная, упорная, круглая).

3. По назначению – крепежная и ходовая;

4. По числу заходов - однозаходная и многозаходная.

5. По направлению винтовой линии – левая и правая.

Рисунок 8.6

Указанные типы резьб стандартизованы и основные параметры представлены в виде геометрических параметров:

- наружный диаметр - d

- внутренний диаметр – d1

- средний диаметр – d2

- шаг резьбы – p

Шаг резьбы p – расстояние между одноименными сторонами двух соседних витков одной и той же винтовой линии.

Ход резьбы рh – расстояние между витками соседних винтовых линий.

Для многозаходной резьбы рh = nр, где n – число заходов.

Крепёжные резьбы служатдля крепления двух и более деталей (метрическая с треугольным профилем, трубная – треугольная со скруглёнными вершинами и впадинами, круглая, резьба винтов для дерева); должны обладать самоторможением для надёжной фиксации.

Ходовые резьбыприменяютсяв винтовых механизмов (прямоугольная, трапецеидальная, упорная резьбы); должны обладать малым трением для снижения потерь.

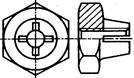

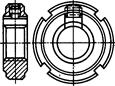

Крепежные изделия применяются в виде соединений - болтовых, винтовых и шпилечных (рисунок 8.7).

Основные детали соединения имеют наружную либо внутреннюю винтовую нарезку (резьбу) и снабжены огранёнными поверхностями для захвата гаечным ключом.

Болт – длинный цилиндр с головкой и наружной резьбой. Проходит сквозь соединяемые детали и затягивается гайкой (а) – деталью с резьбовым отверстием. Винт – внешне не отличается от болта, но завинчивается в резьбу одной из соединяемых деталей (б). Шпилька – винт без головки с резьбой на обоих концах (в).

а) болтовое соединение; б) винтовое соединение; в) шпилечное соединение

Рисунок 8.7

Конструкции винтов и гаек весьма многообразны.

Для малонагруженных и декоративных конструкций применяются винты и болты с коническими и сферическими головками (как у заклёпок), снабжёнными линейными или крестообразными углублениями для затяжки отвёрткой. Для соединения деревянных и пластмассовых деталей применяют шурупы и саморезы – винты со специальным заострённым хвостовиком.

Резьбовые соединения имеют ряд существенных достоинств:

+ высокая надёжность;

+ удобство сборки-разборки;

+ простота конструкции;

+ дешевизна (вследствие стандартизации);

+ технологичность;

+ возможность регулировки силы сжатия.

Недостатки резьбовых соединений:

` концентрация напряжений во впадинах резьбы;

` низкая вибрационная стойкость (самоотвинчивание при вибрации).

Это серьёзные недостатки, однако, их можно свести к минимуму и, практически, полностью исключить. Это делается посредством правильного проектировочного расчёта и специальных мер стопорения.

Виды стопорения

1. Стопорение дополнительным трением, за счёт создания дополнительных сил трения, сохраняющихся при снятии с винта внешней нагрузки.

| Контргайка воспринимает основную осевую нагрузку, а сила трения и затяжки в резьбе основной гайки ослабляется. Необходима взаимная затяжка гаек. | |||||

| Самоконтрящиеся гайки с радиальным натягом резьбы после нарезания резьбы и пластического обжатия специальной шейки гайки на эллипс. | |||||

| Иногда самоконтрящиеся гайки выполняются с несколькими радиальными прорезями. | |||||

| Гайки с полиамидными кольцами без резьбы, которая нарезается винтом при завинчивании, обеспечивают большие силы трения. Применяют полиамидную пробку в винте. | |||||

| Контргайка цангового типа (слева) при навинчивании обжимается на конической поверхности. Контргайка арочного типа (справа) при навинчивании разгибается и расклинивает резьбу. | |||||

| Пружинные шайбы обеспечивают трение в резьбе. Повышают сцепление врезанием своих острых срезов. Изготавливаются для правой и левой резьбы. Создают некоторое смещение нагрузки. | |||||

| У пружинных шайб с несколькими отогнутыми усиками сила упругости направлена строго по оси болта. Стопорение пружинными шайбами ненадёжно. | |||||

| При спокойных нагрузках резьбы стопорят специальными винтами через медную или свинцовую прокладку или деформированием гайки с прорезями, перпендикулярными оси. | |||||

2.Стопорение специальными запирающими элементами, полностью исключающими самопроизвольный проворот гайки.

| Шплинты (ГОСТ 397-79) сгибают из проволоки полукруглого сечения плоскими сторонами внутрь. Выпадению шплинта препятствуют его петля и разогнутые концы. | |||

| Шайбы с лапками (ГОСТ 11872-80) стопорят гайки со шлицами при регулировке подшипников качения на валу. Внутренний носик отгибается в канавку винта, а наружные лапки – в шлицы гайки. | |||

| У шайб с лапками (ГОСТ 3693/95-52) одна отгибается по грани гайки, а другая по грани детали. Стопорение такими шайбами, как и шплинтами, весьма надёжно и широко распространено. | |||

| В групповых соединениях головки болтов обвязывают проволокой через отверстия с натяжением проволоки в сторону затяжки резьбы. | |||

3. И, наконец, стопорение может выполняться также пластическим деформированием или приваркой после затяжки.

Винты и гайки обычно выполняются из стали Ст3, Ст4, Ст5, Ст35, Ст45. Наиболее напряжённые соединения из Ст40, 40ХН. Декоративные винты и гайки выполняются из цветных металлов и пластмасс.

Выбор материалов, как и всех параметров резьбовых соединений, определяется расчётом на прочность.

Дата добавления: 2017-05-02; просмотров: 2406;